1. 引言

颗粒增强型铝基复合材料是极具竞争力的金属基复合材料品种之一,尤其是SiC颗粒增强的铝基复合材料,因材料具有比强度高、比刚度大、热膨胀系数小、导热性能好、各向异性小、制造成本低、可大规模生产、可利用传统方法进行加工等诸多优点,成为金属基复合材料发展的主要方向之一 [1] [2] [3] [4],备受各国材料界的广泛关注,一直以来都是国家军委装备保障采购研究项目。颗粒增强型铝基复合材料制造中主要存在颗粒流动性差、弥散不均匀、易悬浮团聚;颗粒界面润湿性不佳,界面反应与界面形态调控困难、孔洞缺陷多等问题,影响复合材料的成形质量与综合性能。因此,SiC颗粒增强铝基复合材料制备的关键点是如何使增强体颗粒均匀地分布于铝基体中,与铝基体形成牢固的界面结合 [5]。目前,搅拌铸造法是铝基颗粒增强复合材料制备最常用的制造工艺,该技术具有方便操作,环境适应性强,便于二次加工等优点,但在制备过程中,SiC颗粒表面洁净度差,界面与铝基体之间的润湿性差,导致颗粒与熔体的结合不佳,颗粒容易形成区域团聚,分布不均等问题。目前,超声辅助铸造技术已经成功运用到高强铝合金铸锭的生产,实践表明,超声场调控熔体、辅助铸锭凝固成形,对改善铸锭的宏微观偏析、疏松气孔等各种铸造缺陷、细化晶粒等具有不可比拟的工艺效果 [6] [7] [8] [9],能够显著提高铸锭的质量,因此将该技术运用到复材制造中是一项工艺简单、技术成熟、绿色环保、成本低廉的加工方法。潘蕾采用高能超声复合法制备SiCp/ZA27复合材料发现:制备颗粒粒径最小可达亚微米级别的0.5微米 [10],发现SiC颗粒与基体结合紧密,边界分明。PAN等以TiO2和Al-Mg合金为原料,通过高能超声制备了Al3Ti和MgAl2O4为主要增强体的MMCs,增强颗粒分布均匀,MMCs性能稳定 [11]。这些研究成果从原理及工艺上证实了施加超声处理对铝基颗粒增强型复材制备的可行性与优越性,但在复材铸造前超声预处理对颗粒界面的作用机理,多道次超声处理工艺对复合材料微结构与性能的影响规律及其相应的作用机制的报道较少,还需要进一步开展研究。本文主要对增强体颗粒超声预处理工艺、液态金属–增强相半固态混合熔体的超声振动搅拌处理工艺进行试验设计,通过分析微结构特征及材料性能研究不同的工艺、不同的超声处理条件对复材组织与性能的影响规律及作用机制。

2. 实验

2.1. 实验材料

试验材料所选用的基材为高强7085铝合金,取自工业半连续铸造生成的成品铸锭,其合计成分如表1所示,增强体材料选用SiC颗粒,颗粒尺寸30 μm。

Table 1. Chemical composition of experiment 7085 alloy (wt%)

表1. 实验用7085的合金成分(质量分数,%)

2.2. 实验设备

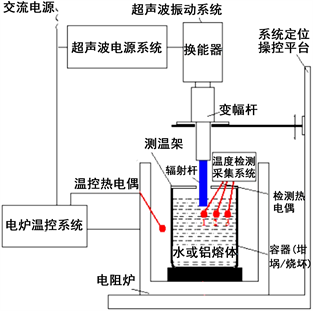

超声预处理SiC颗粒及复材熔体的实验装置如图1所示,超声预处理SiC颗粒的容器为烧杯,采用室温预处理方式,超声处理复材熔体的容器为高纯石墨坩埚,采用高温处理方式。实验设备主要包括由自动跟频式超声波发生器(最大输出功率1000 W,频率跟踪范围16~22 kHz)、高功率压电式超声振动系统(最大负载功率1000 W,探头材料为钛合金,直径为50 mm)、电阻炉、石墨坩埚(外形尺寸Φ200 mm × 210 mm × 18 mm)、烧杯、搅拌装置(功率450 W)、浇铸用铁模和温度采集系统、计时器、位移操作台、金相显微镜、扫描电镜、能谱仪、电子万能力学试验机、电解腐蚀装置等其它辅助设备组成。

Figure 1. Schematic diagram of SiC particles and composite melt treated with ultrasonic

图1. 超声预处理SiC颗粒及超声处理复材熔体的实验装置示意图

2.3. 实验方法

① 超声预处理颗粒实验:采用超声清洗(对浸泡在水中的SiC颗粒进行超声清洗);焙烧(焙烧温度1000℃,时间为2 h),焙烧的目的主要是排除可挥发的杂质水汽等物质,高温焙烧在减少表面吸附的气体层的同时,在颗粒表面形成一层非晶SiO2,同行研究表明 [12],温度达到1000℃时,颗粒表面吸附的挥发物已基本排除,在此温度焙烧可以生成SiO2层;预热(对筛分出的30 μm的SiC颗粒进行700℃的保温预热)三种工序预处理SiC颗粒,设计7种不同的工序组合(见表2),对比研究不同预处理工艺对SiC颗粒的作用效果与机理。

Table 2. Process scheme of pretreating SiC particles

表2. SiC颗粒预处理工艺方案

② 超声振动处理复材熔体实验:将基体材料7085合金放入石墨坩埚中,加热至800℃熔化,然后对熔体进行纯净化处理(除气除渣),关闭电阻炉,使坩埚中的熔体随炉冷却至625℃,处于一种半固态,将实验①最优工艺制得的SiC颗粒加入合金熔体中,手动搅拌3 min后,开启电阻炉使熔体升温至750℃后,以200 r/min的速度机械搅拌20 min后,如表3所示,设计了7种不同参数组合的超声处理复材熔体实验,复材熔体经处理后迅速浇铸到模具中并通过水淬迅速冷却,每炉熔体浇铸两个试样,一个用于组织分析,一个用于制作拉伸试样,第一组实验主要研究超声功率参数对复材组织的影响规律,确定第二组实验中需待定的最佳超声功率,第二组实验则主要研究超声处理时间参数对复材组织与性能的影响规律。

Table 3. Experimental scheme for ultrasonic treatment of composite melt

表3. 超声处理复材熔体实验方案

2.4. 制样与检测

1) 预处理后的SiC颗粒形貌与表面状态观测:对高温焙烧后的SiC颗粒采用SEM(扫描电镜)观察颗粒的表面形貌及表面状态。

2) 金相试样制备:在浇铸件上切取Φ20 mm × 20 mm试样,对试样进行多次打磨、电解抛光、暴露处理及干燥处理后,使用金相显微镜观察低倍组织特征,扫描电解观察高倍微结构特征。

3) 拉伸试样制备:对另一浇铸件,制作成长度为102 mm,直径为15 mm的标准拉伸试样,在Instron3369电子万能力学试验机上进行机械性能测试,标尺30 mm,以2 mm/min等速拉伸。

3. 超声对颗粒表面与复材微结构及性能的影响

3.1. 超声清洗对SiC颗粒表面的影响

图2为通过扫描电镜观察到的7种不同工艺超声预处理条件下获得的SiC颗粒表面形貌,可以看出从工艺1到工艺7,SiC颗粒表面越来越清洁,表明SiC颗粒清洗预处理工艺的预处理效果越来越好,其中7号工艺(超声清洗60 min + 焙烧 + 预热)对SiC颗粒表面的清洁效果最佳,颗粒表面非常干净,几乎无杂质或气泡吸附。研究表明 [13],异质颗粒表面都有一些诸如窄裂缝、凹处、凸处等形式的表面缺陷,铝液中的溶解的氢气、杂质容易吸附在这些表面缺陷中,阻隔了铝液对颗粒表面的浸湿。SiC颗粒表面越清洁,说明对SiC颗粒进行超声波水清洗能够显著改善颗粒表面的清洁度,提高其润湿性,而且对于一定量SiC颗粒,延长超声波清洗时间,表面改善效果会更佳。超声波清洗对颗粒表面的改善作用这主要得益于超声在水中传播时会产生高速射流,同时发生强烈的空化效应 [14] [15],使SiC颗粒在水中产生剧烈的震动,通过空化泡的运动使颗粒表面物理吸附的油污和微细颗粒发生脱附;而按照热转化的原理 [14],超声清洗作用1 h所产生热量约为800 KJ,实验中SiC颗粒为100 g,其表面上的杂质脱附需要的热量小于40 KJ。所以超声清洗1 h产生的热量基本可使微细颗粒物理、化学升温脱附。另外,水的中和作用基本可以消除SiC颗粒与粉尘之间的静电吸附。脱附的油污在超声的作用下团聚、浮出水面,脱附的微细颗粒则经洗后大量悬浮水中。

Figure 2. SEM diagrams of SiC particle morphology and surface state after different process treatment

图2. 不同工艺处理后的SiC颗粒形貌与表面状态SEM图

3.2. 超声功率对复材微结构的影响

图3是分别为不加超声(0 W)和使用功率为250 W、500 W、750 W超声波功对复材熔体进行15 min的超声施振处理后浇铸得到的组织。未加超声处理的复材组织(见图3(a)),SiC颗粒存在明显团聚、偏聚现象,随着超声功率的增大,SiC颗粒在基体中分布的均匀性不断得到改善,如图3(b)~(d),组织中已经没有明显的团聚现象,颗粒间的距–离更加均匀,在超声功率达到750 W时,复材组织中SiC颗粒分布均匀性达到了最佳状态。

Figure 3. Microstructure of SiCp/7085 composite obtained with ultrasonic treatment of power (a) 0 W, (b) 250 W, (c) 500 W and (d) 750 W

图3. 不同超声功率(a) 0 W、(b) 250 W、(c) 500 W、(d) 750 W作用下获得的SiCp/7085复材组织

为了准确定量的表征SiC颗粒在复合材料内组织内的分布情况,全面地描述SiC颗粒的分布规律,采用两个均匀性参数

和

描述颗粒分布的均匀性,分别定义如下:

1) 定一个区域S,此区域内的SiC颗粒数不应少于200个,将此区域均匀的的分成12个微区域,对每个微区域内的SiC颗粒进行统计,每个微区域内的SiC颗粒数为

,并求出单位微区域内SiC颗粒的平均个数

,并由此计算出微区域内SiC颗粒数量的相对标准偏差

:

(1)

图3是根据测量的SiC颗粒总数n,将设当这n个颗粒均匀有序地在区域S中分布,如图3(a),计算出颗粒之间的距离为

,如果SiC颗粒非完全均匀的分布,最短距离的平均值x肯定小于

,当SiC颗粒分布越均匀x越接近

,那么令

(2)

由此可见,

越小,SiC颗粒的偏聚程度越小,其在复合材料内的分布均匀性越好。

在不同功率超声处理下获得复材组织中选取三个区域,测量均匀性参数

和

,求取平均值,结果如表4所示,从表中数据可以直观看出超声功率越大,

和

值越小,说明在给定的超声功率作用范围内,超声功率越大,SiC颗粒分布越均匀。

Table 4. The distribution uniformity parameter of SiC particles under different ultrasonic power

表4. 不同超声功率作用下SiC颗粒分布均匀性参数

3.3. 超声处理时间对复材微结构与性能的影响

图4为750 W功率超声作用下,分别施振5 min、10 min、15 min复合材料的微观组织形貌,随着超声施振时间的不断增加,SiC颗粒的分布均匀性不断提高,在超声施振10 min后SiC颗粒的团聚现象基本消除,颗粒分散均匀,但继续线性增加超声作用时间并没有正比例提高作用效果,SiC颗粒反而再次出现小区域团聚,进一步检测计算发现当超声处理时间为15 min时,

值在基本不变的情况下,

值增大,表明SiC颗粒发生了一定的偏聚。

Figure 4. Microstructure of SiCp/7085 composites obtained by ultrasonic processing times. (e) 5 min, (f) 10 min and (g) 15 min with a power of 750 W

图4. 采用750 W超声处理。(e) 5 min、(f) 10 min、(g) 15 min下获得的SiCp/7085复材组织

图5是不同作用超声处理时间下的SiC颗粒与熔体接触界面图片。如图5(e)所示,当对复材熔体施加超声5 min后,颗粒与基体之间结合状态较好,界面处未见缝隙。当分别施加超声10 min、15 min后(见图5(g),图5(f)),熔体与颗粒之间没有气体层的隔绝,颗粒与基体之间结合紧实,界面处更干净、平直,结合状态更好,这说明超声强度越强对复合材料颗粒的润湿状况改善效果越明显,且适当延长超声处理时间对颗粒界面润湿性的改善更显著,这点与超声清洗SiC颗粒的规律是一致的。通过对颗粒界面进行腐蚀,采用EDS(能谱)测试界面的产物(腐蚀后颗粒表层细腻、致密的产物),产物中Mg、Al、O三种元素的原子比大约为1:2:4,因此推断界面处反应生成的物质为MgAl2O4,从而获得了更优的界面结合。

Figure 5. SiC particle interface morphology and product of composites obtained by ultrasonic processing times. (e) 5 min, (f) 10 min and (g) 15 min with a power of 750 W

图5. 采用750 W超声处理。(e) 5 min、(f) 10 min、(g) 15 min下获得的复材组织的SiC颗粒界面形态与产物

图6为合金熔体在不同工艺条件下冷淬浇铸件的抗拉强度,7085铝合金基体的抗拉强度未施加超声时为108 Mpa,超声施振后为133 Mpa;机械搅拌制备复合材料抗拉强度较低,仅为113.5 Mpa,较施加超声后的基体降低了14.66%;超声施振过后材料的抗拉强度显著增加,施振5 min、10 min、15 min分别提高了22%、59%、47%。对比各工艺制备复合材料拉伸断面SEM可知,机械搅拌制备样拉伸断面存在大的气孔与缩松缺陷,且颗粒团聚现象比较严重,断面裸露大量颗粒,与颗粒脱落后留存的凹坑,表明断裂形式以颗粒与基体脱粘为主,同时也存在颗粒断裂情况;超声施振5 min后(EXP-2),拉伸试样断面孔洞、缩松有所减少,断面颗粒大多镶嵌在基体中,且颗粒表面以及周围基体相对比较平整,表明试样断裂形式主要为颗粒断裂为主,同时也能发现少量与基体脱粘的颗粒裸露在外;超声施振时长继续延长(EXP-3、EXP-4),所制备样品拉伸断面更为平整,颗粒与基体结合良好,断裂形式为颗粒断裂,且断裂面光滑,未见颗粒团聚,颗粒周围基体材料可见细小韧窝。

Figure 6. Tensile strength of SiCp/7085 composite prepared under different process and SEM diagram of fracture

图6. 不同工艺下制得的SiCp/7085复材抗拉强度及断口SEM图

4. 讨论

4.1. 超声对SiC颗粒分布的改善机理

SiC颗粒在复材熔体中主要受到范德华力、毛细力、空化压力、声流产生液体曳力,经过预处理的颗粒表面静电库仑力可忽略不计。对于直径小于100 μm的颗粒,促使其粒黏附团聚的主要为范德华力和毛细力。范德华力作为颗粒间分子作用力,采用下式计算 [16]:

(3)

式中:HamaRer常数

[11],两颗粒半径

,l为颗粒间距离。计算可得两颗粒间最大范德华力为49.2 mN。

毛细力计算公式如下 [17]:

(4)

式中:接触角

= 127˚,

为接触角

函数,通常很小,表面张力表面张力

= 0.86 N/m [18]。计算可得毛细力分别为200 μN。由此可知促使颗粒–聚集最大作用力为60,900 μN,打破颗粒团聚的最小压力为567 atm。

根据之前的关于超声空化的研究可知空化泡能产生瞬时高达7.86 × 104 atm压力 [14],远大于所需打破颗粒团聚最小压力。当超声在熔体中传播时,由空化效应产生的高压和微射流既能瞬间打破颗粒的团聚,又能强烈清洗颗粒,净化其表面,增强其与熔体的润湿性,减少熔体凝固前沿推进速度,减小颗粒颗粒成团的概率。同时夹杂或附着在颗粒之间的气体也将在空化泡崩溃和运动过程中,随空化泡一起排出熔体中,既能净化熔体又可减少了颗粒间的微观团簇。因此,超声导入熔体产生的空化一方面能有效打散颗粒团聚,降低颗粒微观分布不均匀性;另一方面还能去除气体以及夹杂物达到净化熔体的效果,过短的超声施振时间不能完全达到分散颗粒和除气除杂的效果,过长的超声施振时间会引入更多的能量造成微小颗粒热运动增加,从而使颗粒通过团聚到降低体系自由能,加剧颗粒团聚;超声功率较小时,由于空化作用较弱且作用区域较小,不能有效打散颗粒,同时净化效果不明显。

4.2. 驻波效应对SiC颗粒二次偏聚的影响机理

由于SiC颗粒密度比铝小,且不溶于铝液,所以一般悬浮在熔体中。超声波作为一种机械波在这种悬浮了大量不溶颗粒的熔体中时必然会形成驻波场,此时SiC颗粒在驻波场中,会受到声辐射力、斯托克斯阻力和有效浮升力的作用,颗粒的运动方程可表示为 [19]:

(5)

其中,

为SiC颗粒的密度,

是SiC颗粒的体积,

为SiC颗粒上附加质量,x为SiC微粒距声压节或声压腹的距离,t为时间,

为声辐射力,

为有效浮升力,

为斯托克斯阻力。

SiC颗粒达到平衡状态时,凝聚所经历的时间的近似解为:

(6)

式中,

为颗粒在平衡状态时与声压节的距离,

为颗粒初始位置到声压节的距离。也就是说SiC颗粒在超声作用形成的驻波场中会发生偏聚现象。当超声场去除后,SiC颗粒为了达到新的平衡,会发生沉降或上浮现象,为了降低表面能,在运动的过程中颗粒接触后彼此结合形成集聚,并且集聚的程度随着静置时间的延长变得严重。这说明超声场对SiC增强铝基复合材料颗粒分布改善是短暂的,对于一定体量的复材熔体,在一定功率超声作用下,超声作用存在一个最佳时间,熔体处理达到最佳状态后应立即浇铸,以免SiC颗粒与基体发生脱离或重新团聚。因此,SiC颗粒在超声空化、声流的有益作用下,分布趋向均匀,但依然会存在受驻波场影响大于超声搅拌的区域,造成颗粒二次偏聚,为了将这种不良效果降至最低,可采用在SiC颗粒出现理论团聚之前调整辐射杆的位置与深度,并合理控制施加超声的时间,最大程度提高SiC颗粒分布的均匀性,实现更高效地利用超声外场的功效。

4.3. 超声对复材抗拉强度的影响

SiC增强7085复合材料中由于增强体颗粒与基体合金材料弹性模量、热膨胀系数等物性差异而形成高密度位错以及自身较之基体更强的承载能力使得复合材料的力学性能得到有效提升,然而颗粒增强复合材料拉伸性能表现很大程度上依赖于增强体颗粒在基体中的分布状况与结合强度。常规机械搅拌制备样品一般存在较大空洞,且空洞内部团聚有大量小颗粒,团聚的颗粒团簇与夹杂在一起的气体,造成基体与颗粒结合不紧密,在塑性变形的过程中,颗粒团簇内部疏松结构将率先成为裂纹萌生处,且迅速扩展到基体,造成材料过早失效,因此其抗拉强度较差。超声加入后,由于超声的对颗粒表面的净化除杂、加速界面反应的积极作用,颗粒分布均匀性不断提升,颗粒与基体的结合力不断加强。当超声施振10 min后,复材微组织结构中的孔洞缺陷已经非常少,增强体颗粒分布性良好,组织均匀,而且SiC颗粒与熔体的接触界面形成致密的MgAl2O4物质,该物质可以从而获得了更优的界面结合,此时拉伸断面的起伏程度明显降低,断裂形式主要为颗粒断裂,因此其获得的原生抗拉强度得到明显提升。

5. 结论

1) 超声预处理工艺可以有效去除附在颗粒表面的气泡、杂质,再辅之高温焙烧工艺可以巩固超声清洗效果,增强SiC颗粒与熔体的浸润性。

2) 增大超声功率可以减小SiC颗粒团聚,提高其分布的均匀性,延长超声处理时间虽然可以改善SiC颗粒分布的均匀性,但也存在出现颗粒二次偏聚的风险,对于一定量的复材熔体,应尽可能地提高施加的超声功率,同时控制合理的超声处理时间。

3) 复材熔体仅经半固态机械搅拌未能有效发挥SiC颗粒对基体的强化作用,但若经超声处理后,抗拉强度则明显提升。

基金项目

本文来自《国家自然科学基金资助项目(51805549)》的支持。