1. 引言

天然气作为一种优质的清洁燃料,其开发利用得到越来越多的重视。天然气通常经过液化后进行储运,再通过汽化设备对LNG进行处理后使用 [1]。目前LNG接收站中主要的汽化装置有中间介质汽化器、空温式汽化器和沉浸式汽化器 [2]。

船舶海上航行的外界环境不稳定且其空间较狭小,对换热器的要求苛刻。目前广泛应用的超临界LNG换热器内部由许多微细流道构成。液化与汽化过程是LNG船在储运或利用LNG时必不可少的步骤,其中存在着大量换热过程,因此,提高换热器的效率,对天然气的利用意义重大 [3]。已有研究表明,普通流体在微细流道内的流动与换热特性明显好于常规尺度条件下的流动与换热性能 [4],但尺度微小化的同时也会带来较大的压降和阻力 [5]。与普通流体相比,超临界流体具有密度大、黏度小、扩散速度快的特殊物理特性,在微细流道内流动产生的压降和阻力较普通流体大幅度降低,表现出更好的流动与换热性能 [6]。在实际应用中,LNG需被加压至临界压力以上,以达到超临界态,再经接收站汽化才能满足需求 [7]。目前国内外有关超临界LNG在微细通道内的对流换热特性研究较少 [8],相关文献表明,流道弯曲角度的增加,会使超临界LNG出口温度和速度均随之增加。而超临界LNG在弯曲角度15˚的微细流道内具有较优的流动换热特性 [9]。因此,通过改变流道形状和流道结构来提高换热性能和降低压降,是近年来针对换热器研究的主要方向之一 [10],不同结构和尺度的微细通道对超临界LNG流动换热性能的影响研究具有重要的工程意义。

2. 研究对象及边界条件

2.1. 研究对象

直流道式超临界LNG微细通道被广泛使用,由于换热器中微细通道数量巨大,进行整个系统的湍流流动和传热计算难以实现,考虑到换热器由多个规则分布的微细通道组成,本节中以单个通道为对象进行参数分析。

本节中单个通道横截面为2.0 mm × 1.75 mm的矩形,矩形截面分为内外两个区域,内部为超临界LNG流道,外部为固体壁面。流道区域为半径为0.75 mm的半圆型。直流道式超临界LNG微细通道整个微细通道长为398 mm,S型和Z型流道沿通道长度方向分为20个周期,每个周期长度为19.5 mm,出入口首尾段节距为23.5 mm,Z型流道与轴线夹角为30˚,S型流道轨迹为三角函数,幅度与Z型流道相同。超临界LNG微细通道直流道、S型流道和Z型流道计算模型如图1所示。

(a) 直流道

(a) 直流道  (b) S型流道

(b) S型流道  (c) Z型流道

(c) Z型流道

Figure 1. The calculation model of supercritical LNG micro channel with different structures

图1. 不同结构超临界LNG微细通道计算模型

2.2. 边界条件

微细通道流动换热过程预报中,超临界LNG作为流道内的工作介质,钢作为边界固体材料。流道的入口边界条件设置为速度入口,出口采用质量流量边界,流道进口温度为121 K,固体上下壁面施加恒定热流密度,左右壁面设置为绝热条件。

3. 数值方法及验证

在超临界LNG热物性参数和模型的研究基础上,建立针对微细通道的超临界LNG流动与换热算法,研究计算网格和湍流模型的选择,使得各计算参数与物性模型相匹配,通过对比经典微细通道模型计算结果和参考文献数据,验证所建立的流动与换热算法的可行性。

微细通道内LNG的湍流流动对系统流动特性和换热性能有重要影响,湍流流动的计算精度决定了预报结果的可靠性,因此本节基于广泛使用的有限体积法流体动力学计算方法,探讨适用于微细通道内超临界LNG流动与传热计算的网格参数与湍流模型。

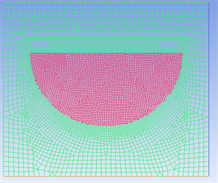

以原直流道模型为对象,分别划分粗糙网格、适中网格和加密网格三种流体计算网格,各划分方案对应的网格总量为300万、500万和800万单元。计算采用k-ε湍流模型,湍流脉动动能方程、湍流耗散率方程以及动量方程与能量方程的对流项均采用二阶迎风格式进行离散。采用SIMPLE算法处理压力速度耦合关系,各方程的残差符合要求且出口参数保持不变时认为计算收敛。三种网格流道截面网格图如图2所示。

(a) 粗糙网格

(a) 粗糙网格  (b) 适中网格

(b) 适中网格  (c) 加密网格

(c) 加密网格

Figure 2. Coarse grid, normal grid, and fine grid at a flow section

图2. 粗糙网格、适中网格、加密网格流道截面网格图

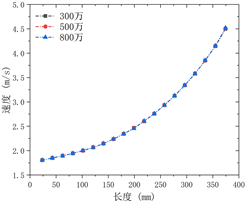

不同网格计算得到微细通道内流速、压差和温度随通道长度方向变化曲线如图3所示。

(a) 流速

(a) 流速  (b) 压差

(b) 压差  (c) 温度

(c) 温度

Figure 3. The flow rate, pressure difference and temperature distribution of supercritical LNG varies with channel length calculated with different grids

图3. 不同网格计算超临界LNG流速、压差和温度随通道长度变化

从图中可以看到,三种网格计算得到的流速、压差和温度随通道长度变化误差较小,能够达到计算精度的要求。

保持上述其他条件不变,取网格密度为500万分别计算使用k-w模型和k-ε模型时的流速、温度、压差随流道长度方向变化情况如图4所示。

(a) 流速

(a) 流速  (b) 压差

(b) 压差  (c) 温度

(c) 温度

Figure 4. The flow rate, pressure difference and temperature distribution of supercritical LNG varies with channel length calculated with different turbulence models

图4. 不同湍流模型计算超临界LNG流速、压差和温度随通道长度变化

从图中可以看到,两种湍流模型计算得到的流速、压差和温度随通道长度变化相差不大,即在计算网格合适的情况下两种湍流模型均可使用。

4. 微细通道特征尺度分析

本节考虑通道特征尺度的影响,采用仿真技术手段研究不同特征尺度微细通道流体性能及换热性能变化规律。

4.1. 不同特征尺度微细通道流动性能

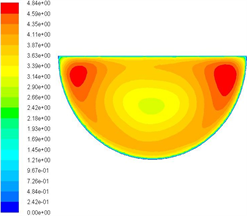

考虑微细通道在3个维度的特征尺度对超临界LNG流动特性的影响,分别建立不同微细通道管径模型,同时计算在3种不同初始压力条件下超临界LNG在微细通道内的3种不同流量时的流动特性,研究不同特征尺度条件下流体压差和速度分布变化规律。不同流道半径条件下直流道截面速度分布云图如图5所示。

(a) 0.65 mm

(a) 0.65 mm  (b) 0.75 mm

(b) 0.75 mm  (c) 0.85 mm

(c) 0.85 mm

Figure 5. The velocity contour of the cross section of the straight channel under the condition of different radius

图5. 不同流道半径条件下直流道截面速度分布云图

对直流道取首尾节距长23.5 mm,中间节距长19.5 mm,共分为20节。采用k-ε模型,上下壁面热流密度保持恒定为2.1 × 105 W/m2,流量均为6.5 × 10−4 kg/s,压强14 MPa,分别取管半径0.65 mm、0.75 mm和0.85 mm计算其速度分布和压差分布并作图,不同流道半径条件下直流道内超临界LNG流速和压差随通道长度方向速度变化曲线如图6所示。

(a) 流速

(a) 流速  (b) 压差

(b) 压差

Figure 6. The flow rate and pressure difference of the channel varies with channel length under different radius conditions

图6. 不同流道半径条件下超临界LNG流速和压差随通道长度变化

由图数据可知,微细通道内流速和压差随着通道长度增加而增加,同时随着流道截面尺寸的增大,整个微细通道内流速降低,对应压差也减小。

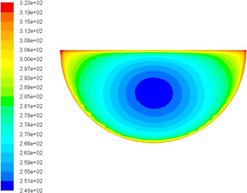

4.2. 不同特征尺度微细通道换热性能

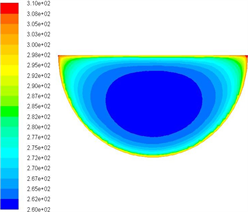

对直流道取首尾节距长23.5 mm,中间节距长19.5 mm,共分为20节。采用k-ε模型,上下壁面热流密度保持恒定为2.1 × 105 W/m2,流量均为6.5 × 10−4 kg/s,压强14 MPa,分别取管半径0.65 mm,0.75 mm,0.85 mm计算其温度分布。不同流道半径下直流道截面温度分布如图7所示。

不同流道半径下超临界LNG流速和压差随通道长度变化如图8所示。从图中数据对比可知,随着微细通道截面尺寸的增加,流道温度呈增大趋势,截面半径为0.85 mm时通道整体温度相对最高,超临界LNG在出口处达到三种尺寸下温度较大值。

(a) 0.65 mm

(a) 0.65 mm  (b) 0.75 mm

(b) 0.75 mm  (c) 0.85 mm

(c) 0.85 mm

Figure 7. Temperature contour of straight channel cross section under different channel radii

图7. 不同流道半径下直流道截面温度分布云图

Figure 8. The temperature of supercritical LNG varies with the channel length at different runner radius

图8. 不同流道半径下超临界LNG温度随通道长度变化

5. 微细通道压力和流量参数分析

本节考虑通道压力和流量参数的影响,采用仿真技术手段研究不同流量和进口压力条件下流体流体性能及换热性能变化规律。

5.1. 不同压力和流量下微细通道流动性能

分别计算8 MPa、14 MPa和20 MPa三种压力下微细通道内超临界LNG流动换热特性,不同压力条件下直流道内超临界LNG截面速度分布如图9所示。

不同压力条件下直流道内超临界LNG流速和压差随通道长度方向速度变化曲线如图10所示。

由图可知,8 MPa和14 MPa时微细通道内流速和压差随着通道长度增加而增加,20 MPa时则有较大波动。三种压力下出口流速和压差均随着压力的增加而减小。

(a) 8 MPa

(a) 8 MPa  (b) 14 MPa

(b) 14 MPa  (c) 20 MPa

(c) 20 MPa

Figure 9. Velocity contour of straight channel cross section under different pressure conditions

图9. 不同压力条件下直流道截面速度分布云图

(a) 流速

(a) 流速  (b) 压差

(b) 压差

Figure 10. The flow rate and differential pressure of the channel varies with channel length under different pressure conditions

图10. 不同压力条件下超临界LNG流速和压差随通道长度变化

对直流道取首尾节距长23.5 mm,中间节距长19.5 mm,共分为20节。采用k-e模型,管半径0.75 mm,压强14 MPa,流量分别为6.5 × 10−4 kg/s、4.33333 × 10−4 kg/s、2.16667 × 10−4 kg/s,为保证其出入口温度相同,上下壁面热流密度分别取2.1 × 105 W/m2、1.4 × 105 W/m2、7.0 × 104 W/m2计算其速度、压差分布。不同流量下流道截面超临界LNG流速分布如图11所示。

(a) 1 m3/h

(a) 1 m3/h  (b) 2 m3/h

(b) 2 m3/h  (c) 3 m3/h

(c) 3 m3/h

Figure 11. Velocity contour of the straight channel cross section under different flow conditions

图11. 不同流量条件下直流道截面速度分布云图

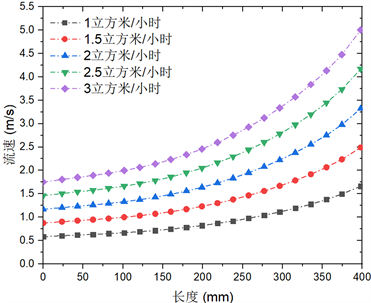

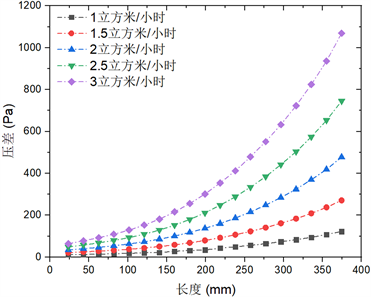

由于不同流量计算时压力和密度等参数变化范围较大,超出了本项目所建立模型和实际使用的参数范围,难以得到合理的预报结果,为进行不同流量下的对流换热性能比较,计算中通过改变壁面热流密度保证其出入口温度相同。不同流量下超临界LNG流速和压差随通道长度变化如图12所示。

(a) 流速

(a) 流速  (b) 压差

(b) 压差

Figure 12. The flow rate and pressure difference of supercritical LNG vary with the channel length under different flow conditions

图12. 不同流量条件下超临界LNG流速和压差随通道长度变化

由图12可知,1 m3/h、2 m3/h和3 m3/h时微细通道内流速和压差随着通道长度增加而增加。其中流速的增加与流量的增加成正比。而随着流量的增加,压差沿通道长度的增加速度也随之增大。

5.2. 不同压力和流量下微细通道换热性能

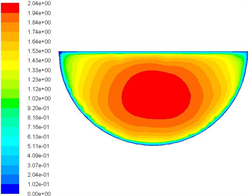

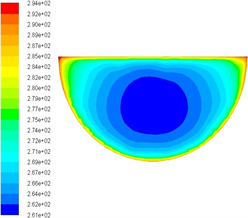

分别计算取压强8 MPa,14 MPa,20 MPa时其温度分布,不同压力下直流道截面温度云图如图13所示。

(a) 8 MPa

(a) 8 MPa  (b) 14 MPa

(b) 14 MPa  (c) 20 MPa

(c) 20 MPa

Figure 13. Temperature contours of straight channel cross section under different pressures

图13. 不同压力下直流道截面温度云图

不同压力下超临界LNG温度随通道长度分布如图14所示。

由图可知,微细通道换热性能随超临界LNG压力变化较小,随着压力的增加,流道温度先减小后增加,在14 MPa时温度最小,20 MPa时出口温度达到三种压力下最大值。

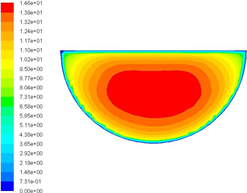

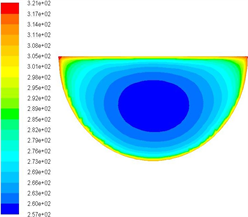

分别计算入口流量1 m3/h、2 m3/h和3 m3/h时其温度分布,不同入口流量下直流道截面温度分布如图15所示。

Figure 14. The temperature of the channel varies with channel length under different pressures

图14. 不同压力下超临界LNG温度随通道长度变化

(a) 1 m3/h

(a) 1 m3/h  (b) 2 m3/h

(b) 2 m3/h  (c) 3 m3/h

(c) 3 m3/h

Figure 15. Temperature contours of the straight channel cross section at different flow rates

图15. 不同流量下直流道截面温度云图

由于不同流量计算时压力和密度等参数变化范围较大,超出了本项目所建立和研究的参数范围,难以得到合理的预报结果,为进行不同流量下的对流换热性能比较,计算中通过改变壁面热流密度保证其出入口温度相同。对应不同流量时上下壁面热流密度分别取2.1 × 105 W/m2、1.4 × 105 W/m2、7.0 × 104 W/m2计算其温度分布。不同流量下超临界LNG温度随通道长度分布如图16所示。在保证进出口温度相同的情况下可计算得到不同入口流量下的换热系数,从而比较其换热性能。

计算不同流道半径模型微细通道压降和换热系数如表1所示。

由表中数据可知,在3 m3/h入口流量和14 MPa压力条件下,随着流道截面尺寸的增大,微细通道压降降低,换热系数增大,具有较好的换热性能。

计算不同压力条件下微细通道压降和换热系数如表2所示。

从表中数据可以看到,在3 m3/h入口流量条件下,随着压力的增大,微细通道压降降低,换热系数增大,具有较好的换热性能。

计算不同流量条件下微细通道压降和换热系数如表3所示。

Figure 16. The temperature of supercritical LNG varies with the channel length at different flow rates

图16. 不同流量下超临界LNG温度随通道长度变化

Table 1. Flow channel pressure drop and heat transfer coefficient of flow passage under different micro channel radii

表1. 不同微细通道半径下流道压降和换热系数

Table 2. Flow channel pressure drop and heat transfer coefficient under different pressure conditions

表2. 不同压力条件下流道压降和换热系数

Table 3. Flow channel pressure drop and heat transfer coefficient under different flow conditions

表3. 不同流量条件下流道压降和换热系数

由表可知,在14 MPa压力条件下,随着流道内超临界LNG流量的增大,微细通道压降增加,换热系数增大,具有一定的换热性能但会增加流体阻力。

6. 微细通道几何结构分析

本节考虑通道几何结构的影响,采用仿真技术手段研究具有不同几何结构的微细通道流体性能及换热性能变化规律。

6.1. 不同几何结构下微细通道流动性能计算

考虑不同几何结构微细通道的影响,分别建立Z型通道和S型通道和翼型通道结构,计算在3种不同初始压力条件下超临界LNG在微细通道内的3种不同流量时的流动特性,研究不同微细通道几何结构条件下流体压差和速度分布变化规律。

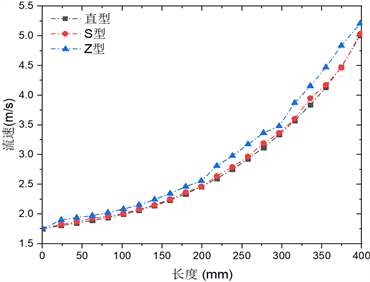

保持其他条件相同,对比直流道、Z型流道和S型流道的速度和压差分布。不同结构形式微细通道超临界LNG速度分布如图17所示。

不同结构形式微细通道超临界LNG速度和压差随通道长度变化如图18所示。从图中数据可知,三种结构形式微细通道内流量随通道长度变化较小,Z型通道流量波动略大于直流道和S型流道,三种型式流道Z型流道压降最大,其次为S型流道,直流道压降最小。考虑到直流道局部阻力和沿程阻力均小于另外两种流道,其压降最小为合理结果。

不同结构形式微细通道超临界LNG在流量为3 m3/h,压强为14 MPa时,流速和压差随通道长度变化如图18所示。

(a) 流速

(a) 流速  (b) 压差

(b) 压差

Figure 18. The flow rate and pressure difference of supercritical LNG in micro channels with different structural forms change with the channel length

图18. 不同结构形式微细通道超临界LNG流量和压差随通道长度变化

6.2. 不同几何结构下微细通道换热性能计算

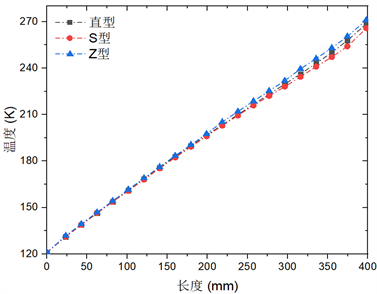

保持其他条件相同,对比直流道,Z型流道,不同结构形式微细通道超临界LNG温度分布云图如图19所示。

在流量为3 m3/h,压强为14 MPa时,不同结构形式微细通道超临界LNG温度随通道长度变化如图20所示。

Figure 20. The temperature of supercritical LNG varies with the channel length under different structural forms

图20. 不同结构形式微细通道超临界LNG温度随通道长度变化

计算不同微细通道结构形式压降和换热系数如表4所示。

Table 4. Flow channel pressure drop and heat transfer coefficient in different micro channel structures

表4. 不同微细通道结构形式下流道压降和换热系数

由表可知,在入口流量3 m3/h压力14 MPa条件下,S型微细通道较直流道和Z型流道有较小的压降和较大的换热系数,即S型流道具有较优的流动和换热特性。

7. 总结

针对超临界LNG在微细通道内的流动稳定性和换热特性进行了研究,并对数值模拟结果进行了分析比较,获得了超临界LNG在不同尺度和结构形式微细通道中的主要物性参数变化规律及其流动与换热特性,结论如下:

1) 基于超临界LNG在大温差和超高压力下的热物性参数变化规律,建立了微细通道内超临界LNG流动换热计算方法,讨论了计算参数与湍流模型对预报结果的影响,在验证建立方法的可靠性基础上,得到了合适的计算网格参数与湍流模型。

2) 在相同入口流量和压力条件下,随着流道截面尺寸的增大,微细通道压降降低,换热系数增大,换热性能提高。随着压力的增大,靠近入口处通道内流速增加,出口段流速降低,微细通道压降降低,换热系数增大,换热性能提高。在相同压力下,随着流道内超临界LNG流量的增大,微细通道压降增加,换热系数增大,换热性能有一定提高但会降低可流动性。

3) 在入口流量和压力相同条件下,S型微细通道较直流道和Z型流道有较小的压降和较大的换热系数,具有较优的流动和换热特性。

基金项目

国家重点研发计划资助项目(2018YFC0310400)。