1. 引言

在整个炼钢过程中,转炉炉渣都起着非常重要的作用。其通过渣钢界面反应参与脱S、脱P等,并在冶炼过程中起到减缓氧气流冲刷炉衬的作用,覆盖在钢水表面的炉渣还能有效的防止钢水氧化和有害气体进入钢液 [1]。所以,炉渣的参数指标控制是转炉炼钢的重要环节之一,合理地设定炉渣成分可有效提升炉渣冶金性能和溅渣护炉效果 [2]。通过对转炉终点炉渣成分的研究可直接反映过程炉渣的控制合理与否,并且终渣成分将直接影响溅渣护炉效果,因此,研究复吹转炉终点炉渣成分是非常有意义的 [3]。本文主要对转炉终点炉渣成分进行了分析研究,并结合实践,摸索出复吹转炉冶炼终点炉渣成分的控制范围。

2. 试验条件

宝钢湛江钢铁炼钢厂现有公称容量350吨顶底复吹转炉3座,主要通过轻烧白云石、石灰和石灰石造渣,基本造渣制度是首先通过静态模型进行副原料配料计算,在吹炼初期把全部轻烧白云石(MgO含量约为30%)和约70%的石灰加入,后期根据冶炼情况逐步小批量的投入,吹炼初期碱度在2.5左右,吹炼终点炉渣碱度在3.0~6.0之间,炉渣总重量25~35 t,出钢温度在1640℃~1700℃之间。

3. 结果分析与讨论

3.1. 转炉生产取样分析

在转炉生产过程中,在每炉铁水入炉前、终点拉碳前和拉碳结束后各取一钢样,另外在转炉出钢时取一渣样。根据对所取钢样化验结果统计,表1是部分试验炉次生产前后钢中磷质量分数变化及脱磷率,表2是对应炉次的终点渣样成分。

Table 1. Variation of phosphorus content in molten steel before and after converter steelmaking

表1. 转炉生产前后钢水中磷含量变化

从表1可知,湛江钢铁转炉入炉铁水磷含量较高,在0.09%~0.12%之间波动,若只考虑铁水中的磷,其脱磷效率在85%以上,若综合考虑废钢和副原料等带入的磷,其实际脱磷效率在90%以上,脱磷效果较好。

Table 2. Composition of slag at the end of converter steelmaking (%)

表2. 转炉终点炉渣成分(%)

注:FeO*是把T.Fe按全铁法换算成FeO的量。

从表2可知,渣中MgO含量在5%~12%之间波动,T.Fe含量在14%~30%之间,碱度在3.0~6.0之间。总体来讲,湛江钢铁转终点炉渣成分控制还算稳定。

3.2. 转炉脱磷的热力学分析

转炉炼钢过程是利用氧化性气氛及渣的碱性(CaO)来将磷进行脱除的,脱磷反应在在渣钢界面间进行,其中熔渣吸收磷的能力称为磷容量。在氧化性条件下,Wagner C [4] 根据气渣间的反应式(1)定义了渣–气磷

酸根容量

,如式(2)所示。

(1)

(2)

式中:

为反应式(1)的平衡常数;

为熔渣相中

的活度;

、

分别为熔渣相中

的活度系数和质量百分浓度;

、

分别为渣金界面的氧分压和磷分压。

磷分压由式(3)计算,氧分压由式(4)计算 [5]。

(3)

(4)

根据式(2)~(4)得出磷容量的计算式为:

(5)

式中:

为以质量分数为1%的溶液为标准态,钢液中[P]的活度系数。依据钢液中元素B的求活度系数公式

,E为钢液中另外元素,代入转炉终点钢液成分计算,求得

。则由式(5)可以计算出实际转炉终点渣的磷容量。

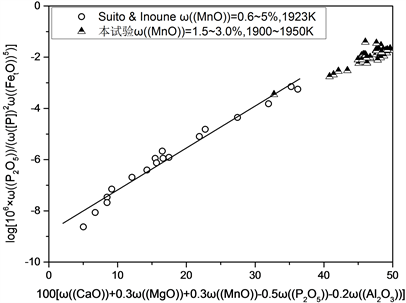

依照Suito和Inoue [6] 试验结果得到修正的Balajiva脱磷等式(6),分别代入表1和表2中各炉次终点磷含量和转炉终点炉渣成分,计算结果与Suito和Inoue试验结果对比如图1所示。

(6)

Figure 1. Comparison of results obtained by Suito and in this work

图1. Suito试验结果与本次试验结果对比

由图1可以看出,本次试验所得结果较Suito和Inoue试验结果略微偏小,这可能是由于代入式(6)中计算使用的转炉吹炼终点磷含量

相对于在出钢过程中取渣样时钢水中的磷含量是略微偏高的,因为在转炉吹炼结束后的镇静过程中磷含量会有所降低。从整体趋势看,本次试验结果是符合Suito和Inoue所修正的Balajiva脱磷等式(6),由此说明由等式(6)所算得的转炉终点渣钢平衡时的磷分配比可以作为此次试验的参考。根据式(6)可得转炉终点渣钢磷分配比计算式为:

(7)

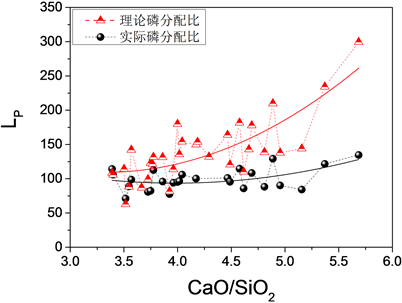

将根据式(7)求得的的转炉终点渣钢磷分配比值与实际值作比较,可得到图2。从图2可看出,本次试验各炉次终点渣钢磷分配比实际值与理论值存在一定的差距,但转炉终点渣钢磷分配比理论值和实际值上升和下降的趋势是一致的。因为在实际生产中受反应时间、化渣情况及脱磷动力学条件等因素的影响,实际生产中渣钢很难达到平衡。这也说明实际生产还有进一步提升的空间。

Figure 2. Comparison of measured and theoretical Lp values at the end of conwerter steelmaking

图2. 转炉终点渣–钢磷分配比LP实际值与理论值的对比

此外,从图2可知,当炉渣碱度在3.0~4.0之间时,终点磷分配比的实际值与理论值比较接近,这说明这些炉次的炉渣化渣效果良好,且渣钢界面反应比较充分,已经基本达到平衡,炉渣的脱磷能力得到了充分利用。而后随着炉渣碱度的增加,转炉终点渣钢磷分配比的理论值显著增大,而实际值缓慢增大,这导致实际值与理论值的差距不断扩大,特别是当炉渣碱度大于5.0时。这表明提高炉渣碱度可以有效地提高脱磷效率。但不能无止境地提高炉渣的碱度。因为当炉渣碱度太高,即CaO加入过多时,有时CaO颗粒并不能完全熔入炉渣,这会导致炉渣的粘度增加,流动性变差,从而导致炉渣的脱磷能力没有得到充分的利用 [7]。另外,炉渣碱度与氧化铁的活度也有关系,过高的碱度会降低氧化铁的活度,从而影响钢水中的氧含量 [3]。因此,综合考虑,将转炉终点炉渣碱度控制在3.0~4.0之间,有利于少渣冶炼脱磷,减少副原料的消耗,从而降低冶炼成本。

4. 转炉渣的调节

4.1. 装入碱度的调节

目前湛钢主要采用静态模型进行副原料配料和装入碱度计算,其中装入碱度计算式为:

(8)

式中:系数80%、50%、30%、20%分别是副原料石灰、石灰石、轻烧和轻烧压球中的有效(CaO)的质量百分数。

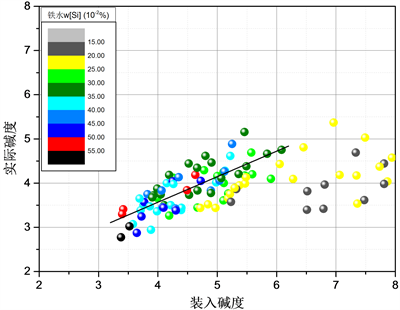

图3是转炉终点炉渣实际碱度与装入碱度的对比。从对比结果可知,当装入碱度较小,铁水硅含量较高时,实际碱度和装入碱度的契合度较高。如当理论碱度在6.0以内,铁水硅大于0.25%时,实际碱度和装入碱度的线性关系明显。这主要是因为当装入碱度较小,铁水硅含量较高时,冶炼中投入的石灰等副原料能够快速化渣,减少了副原料被炉气带走导致的损耗。另外由于静态模型计算的装入碱度仅仅只是考虑了铁水中带入的硅,当铁水硅含量较高时,其它从副原料和废钢中带入的SiO2相应的占比就小,对碱度的损耗也就小。因此综合考虑,对于铁水硅含量在0.25%以上的炉次,为了保证转炉终点炉渣碱度在3.0~4.0之间,静态模型装入碱度应该控制在3.5~4.5之间。

Figure 3. Comparison of measured and theoretical basicity of converter slag

图3. 转炉炉渣实际碱度与装入碱度的对比

4.2. 炉渣成分的调节

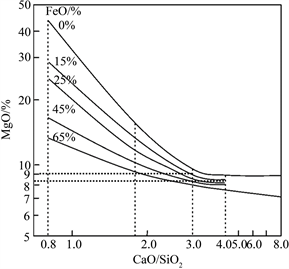

为了提高炉龄,目前普遍要求转炉终点炉渣中MgO的含量必须保持到饱和。图4是CaO-SiO2-FeO-MgO四元系中MgO的溶解度曲 [8] [9] [10],从图4中可知炉渣碱度和渣中FeO对于MgO的饱和溶解度有重要影响。当碱度一定时,渣中FeO升高会使MgO饱和溶解度下降,这表明FeO在四元系中对MgO的溶解能力低于SiO2。在酸性渣中MgO可以有很高的饱和溶解度,随着碱度的提高,MgO的饱和溶解度下降。当炉渣碱度大于3.0时,MgO的饱和溶解度较低,且基本不受炉渣碱度和渣中FeO的影响 [11],这说明将炉渣碱度控制在3.0以上时,有利于减少炉渣成分波动对炉况的影响。另外,MgO饱和溶解度会随温度升高而增大,温度每提高50℃,MgO饱和溶解度提高1%~1.3% [12]。所以要控制出钢温度不宜过高,否则也会加剧炉衬的损坏。

Figure 4. Solubility of saturated MgO for slag system CaO-SiO2-FeO-MgO (1600˚C)

图4. CaO-SiO2-FeO-MgO四元系中MgO的溶解度(1600℃)

从表2中的转炉终渣成分可知,目前湛钢转炉终渣中MgO含量在5%~12%之间波动,FeO含量在14%~30%之间,碱度在3.0~6.0之间,则由图4可知MgO饱和溶解度在8%~9%之间,另外,考虑到出钢温度在1640℃~1700℃之间,则MgO含量应该控制在9%~11%之间,由此可知湛钢转炉终渣中MgO含量还有一部分远没有达到饱和溶解度。

4.3. 渣量的调节

为保证良好的脱磷效果,转炉冶炼除了要保证炉渣的的碱度外,还要保证足够的渣量。而渣量的调整主要是通过调节渣中T.Fe和石灰等副原料的加入来实现的,其中由于调节渣中T.Fe对炉况的影响较大,因此一般通过石灰等副原料的加入来调整渣量,这也是冶炼低硅铁水时炉渣碱度相对较高的原因。

在1680℃,钢中碳质量分数为0.03%条件下,可根据已知转炉渣的化学组成、渣钢磷平衡分配比和脱磷率来简单计算为满足脱磷所需的渣量。由磷在渣与钢液之间的物料平衡得:

(9)

目前湛钢入炉铁水

在0.09%~0.12%之间,吹止

要求在0.01%左右,渣中

在2.5%~3.5%之间,

在0.1%以内。则由式(9)计算得到的渣量为:

目前湛钢平均渣量在30 t左右,明显比理论计算值大,这说明现有的转炉渣渣量偏大,还有一部分炉渣没有完全发挥其脱磷能力。因此,在实际生产中还要进一步改善转炉化渣效果,充分提高转炉渣的磷容量,进而增加转炉终点渣的磷分配比,从而减少渣的加入量,以达到降本增效的目标。

5. 结论

1) 转炉终点渣钢磷分配比理论值与实际值的趋势是一致的,但存在一定的差距,且随着炉渣碱度的增大,二者之间的差距不断增大,这说明炉渣的脱磷能力未能充分的利用。

2) 将碱度控制在3.0~4.0之间,既能满足转炉终点炉渣的冶炼性能,又可以将渣中MgO的饱和溶解度控制在较低水平(9%~12%),还可以减少炉渣成分波动对炉况的影响。

3) 当铁水硅含量在0.25%以上时,将装入碱度控制在3.5~4.5之间,即可保证转炉终点炉渣碱度在3.0~4.0之间,对于低硅铁水为保证渣量可适当提高装入碱度。

4) 目前湛钢平均渣量在30 t左右,比理论计算渣量偏大,这说明在实际生产中还需要进一步改善转炉化渣效果,充分提高转炉渣的磷容量,以减少渣量。