1. 引言

高温天气条件下的混凝土性能与浇筑温度、养护凝固方法等密切相关。本文通过查阅相关文献,并通过实验研究探讨浇筑温度和养护凝固方式对混凝土性能的影响。

1.1. 高温天气对混凝土性能的影响

根据环境条件,各地区可以根据其靠近海岸的远近程度分为热、潮湿或干热 [1]。这些地区钢筋水泥混凝土结构的质量低下主要归因于恶劣的气候和地貌条件 [2]、建筑材料质量差 [3] 以及不恰当的施工方法 [4] 等因素。

有些地区夏天的气温可能高达50℃、湿度在15%以下、风速超6 m/s、太阳辐射高达600 w/m2,恶劣的环境会使混凝土中水分的蒸发速率增加一倍。因此,环境温度高、湿度低是造成混凝土质量下降的重要原因 [5]。

混凝土浇筑过程中温度过高,将导致坍落度降低、凝固时间缩短、收缩开裂和冷接缝形成、致强度和耐久性降低等质量缺陷。

混凝土的浇筑温度主要受混凝土拌和温度、外界环境温度及温度损失系数等影响,可通过下式计算:

(1)

式(1)中,TP为混凝土浇筑温度,℃;TF为外界环境温度,℃;F1,F2,…,Fn为温度损失系数,每次混凝土装、卸温度损失系数F = 0.032,运输过程温度损失系数F = θT(θ为运输方式系数,T为运输时间,单位为分钟),浇筑过程温度损失系数F = 0.003T (T为浇筑时间,单位为分钟);TM为混凝土拌和温度,℃,计算公式为:

(2)

式(2)中,ci为混凝土中各规格材料的比热,kj/kg;Wi为各规格材料的质量,kg;Ti为拌和前各规格材料的初始温度,℃。

因此,各龄期混凝土产生的温度应力为:

(3)

式(3)中,δ为混凝土各龄期的温度应力;E(t)为混凝土各龄期的的弹性模量;a为混凝土线性膨胀系数;u为混凝土的泊松比;Sh为混凝土徐变影响松弛系数;Rk为混凝土外约束系数;

为混凝土凝固过程的

综合温差,

(Tr为混凝土凝固水化热温升,℃,Tv为各龄期混凝土收缩温差,℃,

Ta为各龄期t时的大气温度,℃)。

因而有行业根据经验规定高温天气条件下,混凝土的浇筑温度上限一般不超过32℃ [6]。

1.2. 高温养护凝固方式对混凝土性能的影响

凝固不充分会导致水泥浆流失,从而对混凝土质量产生不利影响,并缩短结构的使用寿命 [7]。有研究表明,凝固时间对混凝土的硬化性能有显著影响,在高温和干旱的气候下,早期45小时的初始凝固是最重要的,无论之后有无养护,前期未养护与采用湿法凝固相比,其强度损失率可达68% [8]。

养护凝固方法很多,包括诸如蓄水、湿粗麻布覆盖、密封、喷淋等,目的都是为了最大限度地减少水泥浆水的损失。养护方法的选择取决于成本、工艺和施工条件限制等。

因此,本文将结合佛山地铁2号线林岳车辆段TOD综合开发项目现场施工条件,研究浇筑温度和养护凝固方式对普通水泥混凝土性能的影响。

2. 研究方法

2.1. 材料和样品制备

用普通硅酸盐水泥配制混凝土试件,采用x射线荧光光谱法测定其组成成分(表1)。采用吸水率为1.1%、比重为2.6的碎石灰石作为粗集料。采用吸水率为0.6%、比重为2.56的砂作为细集料。混凝土中各混合物均保持不变:水与胶凝材料之比为0.405、和易性为100 ± 25 mm、胶凝材料含量为350 ± 0.5 kg/m3、粗细集料质量含量比值为1.8 ± 0.1。

Table 1. Chemical composition of concrete specimen

表1. 混凝土试件的化学组成

在日平均气温30℃的环境下混合料经搅拌机搅拌后,分别于混凝土初始温度25℃、32℃和38℃进行浇筑,分时间节点进行性能测试。

2.2. 分组养护

实验将浇筑样品分成三组进行养护:第一组采用浸水养护;第二组用湿粗麻布覆盖,每天喷水四次养护;第三组涂水基凝固剂密封养护。在规范规定的时间,分别对样品进行测试。

2.3. 测试

浇筑温度和凝固方式对混凝土性能的影响主要是通过测量抗压强度来评估的。对混凝土每种浇筑温度和养护凝固条件测试三个样品,并记录平均值。每次测量的标准偏差都在允许的范围内。

3. 结果与讨论

3.1. 浇筑温度对抗压强度的影响

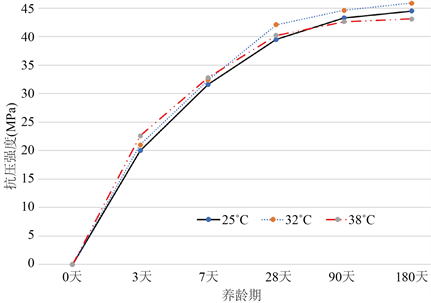

图1~图3分别显示了在浇筑温度为25℃、32℃和38℃时采用浸水养护法、湿粗麻布覆盖养护法及涂水基凝固剂密封养护法凝固的混凝土试件的抗压强度变化情况。

由图1~图3的结果可知,无论采用何种养护方式,在不同施工温度下,混凝土抗压强度都随龄期的增加而增长,前3天增长最快,能达到规范要求的50%左右;7天时能达到规范的70%以上;28天都能达到规范要求,但以后增长非常缓慢。

此外,所有测试结果显示,浇筑温度越高,前3天混凝土抗压强度增长越快,但后期则变化缓慢,甚至28天龄期时仅勉强符合规范要求。以图1的浸水养护法实验结果为例,3天养龄期时浇筑温度为38℃的混凝土试件抗压强度最高达23.4 MPa,比浇筑温度为25℃和32℃的试件性能分别高15.84%和9.85%;7天养龄期时浇筑温度为38℃的混凝土试件抗压强度达33.7 MPa,比浇筑温度为25℃和32℃的试件性能

Figure 1. Variation diagram of concrete compressive strength with time by immersion curing method

图1. 浸水养护法混凝土抗压强度随时间的变化图

Figure 2. Variation diagram of concrete compressive strength with time by wet burlap covering curing method

图2. 湿粗麻布覆盖养护法混凝土抗压强度随时间的变化图

Figure 3. Variation diagram of concrete compressive strength with time by sealing curing method with water based coagulant

图3. 涂水基凝固剂密封养护法混凝土抗压强度随时间的变化图

分别高6.84%和0.90%;但到28天养龄期时,浇筑温度为32℃的混凝土试件抗压强度最高达43.2 MPa,比浇筑温度为25℃和38℃的试件性能分别高7.73%和5.11%;180天养龄期时浇筑温度为32℃的混凝土试件抗压强度达48.3MPa,比浇筑温度为25℃和38℃的试件性能分别高3.87%和7.10%。实际数据表明水泥混凝土的最佳浇筑温度为32℃。

研究表明,当混凝土与环境温度相差最小时,混凝土在高温天气下的力学性能可能达到最佳。有研究发现在高温条件下养护不足导致混凝土性能下降,其弹性模量和抗拉强度分别下降17%和11%。文献研究发现在41℃时制备的混凝土与在23℃下制备的混凝土相比,7天的抗压强度损失15%。

3.2. 不同养护凝固方式对抗压强度的影响

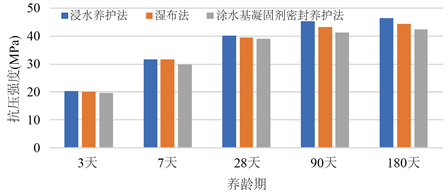

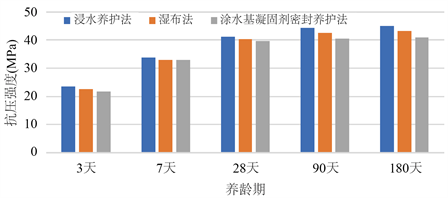

图4~图6描述了同一浇筑温度在不同养护凝固方式下,混凝土试件的抗压强度变化情况。由图4~图6的结果可知,无论在何种浇筑温度下,浸水养护法所获得的混凝土性能最好;湿粗麻布覆盖养护法次之;涂水基凝固剂密封养护法最差。例如浇筑温度为32℃时,采用浸水养护法比湿粗麻布覆盖养护法和涂水基凝固剂密封养护法在3天养龄期的抗压强度分别高1.42%和5.97%;7天养龄期分别高3.09%和7.05%;28天养龄期分别高4.10%和7.20%;90天养龄期分别高4.76%和8.96%;180天养龄期分别高5.23%和12.07%。

Figure 4. Variation of concrete compressive strength with time under different curing and solidification methods when pouring temperature is 25℃

图4. 浇筑温度为25℃时不同养护凝固方式混凝土抗压强度随时间的变化图

Figure 5. Variation of concrete compressive strength with time under different curing and solidification methods when pouring temperature is 32℃

图5. 浇筑温度为32℃时不同养护凝固方式混凝土抗压强度随时间的变化图

Figure 6. Variation of concrete compressive strength with time under different curing and solidification methods when pouring temperature is 38℃

图6. 浇筑温度为38℃时不同养护凝固方式混凝土抗压强度随时间的变化图

但另一方面,浸水养护法需要蓄水池且用水量较多,成本较高。因此,采用湿粗麻布覆盖养护或塑料薄膜覆盖滴灌养护是比较理想的且成本较低的方式。

4. 结论

本研究旨在评估混凝土浇筑温度和养护凝固方式对水泥混凝土抗压强度的影响。根据本研究得出的数据,可以得出以下结论:

1) 无论浇筑温度和养护凝固方式如何,当混凝土与环境温度相差最小时,混凝土在高温天气下的力学性能可能达到最佳。

2) 在施工现场高温天气下,水泥混凝土最佳浇筑温度应小于32℃,但与环境温度不能相差太大。

3) 在实验室条件下,浸水养护凝固能产生最好的混凝土,但受条件影响太大且成本较高,而湿粗麻布覆盖养护方法应优先于添加凝固剂养护的方法。