1. 引言

钠冷快堆是第四代堆型中工程经验最丰富、最为接近商用的核电技术,蒸汽发生器是钠冷快堆电站中最为关键的设备,也是最容易出现安全问题的设备之一,由于蒸汽发生器结构复杂、服役条件恶劣,安全性和可靠性的问题一直未得到彻底解决。为了提高蒸汽发生器的安全性和可靠性,革新型蒸汽发生器是目前钠冷快堆技术研究的热点之一,第四代核电论坛(GIF)钠冷快堆部件设计及电厂辅助设施项目管理委员会(GIF-SFR-CD&BOP)也专门设置了新型蒸汽发生器研究的工作组重点研讨钠冷快堆革新型蒸汽发生器最新研究成果 [1]。钠冷快堆技术发展较快的国家,如俄罗斯、日本、法国、印度等,在传统方案的基础上提出了多种革新型方案,并从性能更好的主材、新型结构的管板和传热管、对接焊接的管接头连接工艺等方面开展了相关的理论和工艺研究。

本文论述了目前革新型蒸汽发生器的技术方案及发展方向,并给出了需关注的关键技术。

2. 钠冷快堆传统蒸汽发生器局限

目前已经建成的钠冷快堆中蒸汽发生器多采用模块式或螺旋管式结构,主体材料前期采用奥氏体不锈钢,后期改为2.25Cr-1Mo。

模块式蒸汽发生器在俄罗斯BN600和BN800、印度的PFBR、我国CFR600中得到采用,其主要特点是蒸汽发生器有多个模块组成,每个模块的结构尺寸和传热功率完全相同。由于结构尺寸小,模块式方案大大降低了制造的难度,运输、安装、在役检查和维修均较为方便,即使某个模块出现故障隔离后反应堆仍可正常运行。该方案的主要缺陷是,由于模块数量较多,蒸汽发生器的比材料消耗大,并且要用到大量高温管道。管道专业出现易温度补偿计算困难和在蒸汽发生器有限厂房空间中的布置困难的情况。同时,由于总传热管数目比较庞大,也大大增加了泄漏的可能性。

螺旋管式蒸汽发生器在法国凤凰堆、超凤凰堆中得到采用,其主要特点是传热管呈蛇形盘管状,具有弹簧作用,没有热应力造成的破坏漏失;由于螺旋管中的滞流传热系数大于直管,且管内外的流体流动可认为是逆流流动,螺旋管式蒸汽发生器结构紧凑,单台热功率大。相比模块式蒸汽发生器,螺旋管式蒸汽发生器经济性相对较好,但其主要缺陷是当传热管与入口管和出口管连接处产生漏失时,修理困难。

3. 革新型蒸汽发生器改进方向

3.1. 结构及工艺方面的改进

下图1是俄罗斯提出了环形管板式方案,该方案的蒸汽发生器由带波纹膨胀节的壳体、竖直布置的传热管、环形管板及压力腔室、二回路补偿器及冷却剂管线组成 [2],最突出的特点是管板采用内空的环形平板,内空空间设置了二回路补偿器用于补偿二回路液态钠体积的变化及稳定钠泵入口处流体流动。上述方案的提出,是因为俄罗斯认为蒸汽发生器的单台功率提高增大了壳体尺寸和管板厚度,以某热功率为700 MW的蒸汽发生器为例,在换热管长度为17 m、管间距为32 mm的设计方案情况下,传统的圆形管板厚度为785 mm,制造这样厚度的管板很复杂,在瞬态工况下也可能产生很高的温度应力,而环形管板方案的厚度仅需170 mm,现有的工业水平完全可以实现。

Figure 1. Annular tube-sheet steam generator

图1. 环形管板式蒸汽发生器

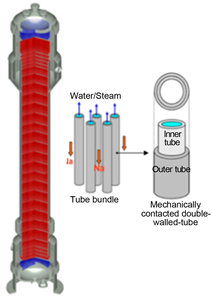

下图2是日本提出的双璧管–曲面管板式方案,该方案的蒸汽发生器由带波纹膨胀节的壳体、双璧设计的传热管、曲面型管板、压力腔室等组成 [3]。该方案最突出的特点是传热管由内外两层紧贴在一起且热膨胀系数不同金属材料组成,在夹层内填充氦气以在线监测传热管可能出现的泄漏,以及将传统的圆

Figure 2. Double wall tube curved tube sheet steam generator

图2. 双璧管–曲面管板式蒸汽发生器

平板式管板改进为曲面型管板。上述方案的提出,是因为日本认为传统的单壁管不能完全杜绝钠水反应的发生,采用双璧管的方案后即使传热管的内层出现穿透性裂纹,裂纹的扩展也不会延续到外层金属,且在线监测系统可及时发现可能的泄漏。至于采用曲面型管板是因为单台蒸汽发生器(热功率750 MW)传热管数量多,管板承受的应力较高,曲线型管板可以大大降低温度应力从而降低管板厚度。

下图3是印度提出的弯管–内孔焊式方案,该方案的蒸汽发生器由不带波纹膨胀节且不等径的壳体、局部弯曲的传热管、球形压力腔室等组成 [4]。该方案最突出的特点是传热管在局部区域设置弯曲段,以及传热管与管板连接接头由传统的焊胀结合工艺改进为内孔焊工艺。上述方案的提出,是因为印度认为传热管之间热膨胀差带来的温差应力是制约蒸汽发生器管板厚度的主要因素,局部弯管的方案可以大大降低管接头承受的应力,再加上采用对接接头的内孔焊可以大大提高蒸汽发生器管接头的可靠性。

Figure 3. Elbow bore welding steam generator

图3. 弯管–内孔焊式蒸汽发生器

上述各方案总体上延续了传统的钠冷快堆直流式蒸汽发生器的结构方案和工艺,主要特点是在关键部位进行了改进和创新。作为革新型蒸汽发生器研究的一部分,韩国、法国、日本的国家也分别提出各自的一体式方案。一体化方案的特点是将中间热交换器、二回路钠泵、蒸汽发生器均整合到一个设备中,通过中间介质如铅铋合金的中间传递作用将热量由中间热交换器传递到蒸汽发生器,由此大大节省了中间回路所需的管线、阀门、辅助系统及布置空间。然而一体化方案的主要不足是设备结构尺寸过大,给加工制造、检修、在役检查带来的难度过高,目前还处于可行性理论研究阶段。

3.2. 材料方面的改进

由于与液态钠具有较好的相容性,早期的蒸汽发生器主材多选择奥氏体不锈钢,如304等。实际运行经验表明,蒸汽发生器水侧的应力腐蚀会对不锈钢产生较大的影响,如俄罗斯BN600的蒸汽发生器曾多次出现钠水反应事故。目前钠冷快堆蒸汽发生器的主要材料多选用铁素体钢2.25Cr-1Mo,如俄罗斯的BN600和BN800,我国的CEFR和CFR600。从钠冷快堆蒸汽发生器技术发展来看,改进型9Cr-1Mo,甚至高温抗蠕变性能、抗氧化性能、抗腐蚀性能更好的12Cr目前得到广泛关注,并已经在印度、法国、日本及俄罗斯等国开展相关研发工作。

下图4给出给出了水侧流体对2.25Cr-1Mo和9Cr-1Mo氧化能力的对比曲线,下图5给出了2.25Cr-1Mo和9Cr-1Mo在流动钠液中腐蚀速率对比曲线 [5],可以看出9Cr-1Mo抗水蒸气氧化腐蚀能力和抗流动钠液腐蚀能力明显高于2.25Cr-1Mo。

Figure 4. Comparison of the oxidation weight gain rate of wheat between 2.25Cr-1Moand 9Cr-1Mo

图4. 2.25Cr-1Mo与9Cr-1Mo的氧化增重率对比

Figure 5. Comparison of corrosion rate in flowing sodium solution between 2.25Cr-1Moand 9Cr-1Mo

图5. 2.25Cr-1Mo与9Cr-1Mo在流动钠液中的腐蚀速率对比

在450℃~500℃内,9Cr-1Mo的蠕变断裂强度比2.25Cr-1Mo高33%至50%,故相同工况下传热管采用9Cr-1Mo的管壁更薄。由于增加了传热效率,可以减少传热管长度提高经济性,更为关键的是传热管长度缩短可以降低管接头承受的温差应力,提高蒸汽发生器的可靠性。

3.3. 革新型方案的差异性及适用条件

对比钠冷快堆蒸汽发生器各种革新型方案可以发现,传热管更长、结构尺寸更大、性能更好的主材、新型结构的管板和传热管、采用对接焊接的管接头连接方案等传统蒸汽发生器改进的主要趋势,在其他方面总体上采用了现有的方案,即最大程度的使用已经建成了蒸汽发生器研发和运行的有益经验。

从提高安全性的角度,蒸汽发生器的管板和传热管连接接头是薄弱环节。运行工况的变化导致热应力急剧增加、焊缝初始质量存在问题都是在各国蒸汽发生器运行时发现的主要问题。从提高经济性的角度,增加蒸汽发生器的传热管数量和长度从最为可行的方案,但也会由此导致蒸汽发生器管板及管接头承受的更高应力。尽管革新型方案在很大程度上提高了经济性和安全性,但由于安全性和经济性在工程上追求的目标永远是矛盾的统一,最终的方案还应结合各国现有的技术储备及工业工艺水平最终确定。

4. 革新型蒸汽发生器关键技术

蒸汽发生器运行温度为500℃左右,水汽侧工作压力达14~16 MPa,传热管处于钠/水介质热交换边界,两相流传热恶化段的温度脉动、流动不稳定性、冷却剂的侵蚀、腐蚀,管束和支撑间的振动、磨损、瞬变应力、热冲击和热疲劳均易导致传热管缺陷扩展形成穿透性缺陷,进而导致水或蒸汽向钠中泄漏引起钠水反应。上述问题是传统的蒸汽发生器和各种革新型蒸汽发生器都需解决的。

在设计方面,由于革新型蒸汽发生器结构尺寸和管束数量大幅度增加,设备内部的流动将更为复杂,为了满足水汽侧流量最大限值(2000 kg/m2 s)、基于冲蚀考虑的蒸汽流速限值(60 m/s)、基于降低水侧腐蚀的最大热流密度限值(725 kW/m2),同时还要避免蒸汽发生器所有的运行工况下出现流动不稳定性、过大的管束温差应力,需要开展耦合两相传热和流动的三维精细化温度场分析及必要的试验验证工作。

在制造工艺方面,除了开展性能更好的材料进行实验室评定和工程化试制外,还需重点研究的关键工艺包括新型管板与压力腔室一体化锻造技术、需通过疲劳及蠕变性能试验验证的高稳定性内孔焊技术、双璧或局部弯曲的传热管成型技术等。此外,由于革新型蒸汽发生器结构尺寸的增加,蒸汽发生器部分关键部件也需重新开展工艺研究,如一体化波纹管膨胀节成型技术等。

5. 结论

开展革新型蒸汽发生器研究是提高钠冷快堆经济性和安全性的必要之路,钠冷技术发展较快的国家已经提出了多种方案并开展了深入的研究。通过对已有方案的研究,本文认为:

1) 革新型蒸汽发生器应最大程度的延续已开展的蒸汽发生器研发和运行的有益经验。

2) 传热管更长、结构尺寸更大、性能更好的主材、新型结构的管板和传热管、对接焊接的管接头连接方案等是蒸汽发生器改进的主要方向。

3) 耦合两相传热和流动的三维精细化温度场分析、关键部件的制造工艺是革新型蒸汽发生器需重点关注的研究内容。