1. 引言

随着城市化进程的不断推进,城市中可供开发的地上空间越来越少,而越来越多的私家车也让城市交通承受着越来越大的压力,为了应对这一发展难题,人们逐渐将目光投向潜力巨大的地下空间。目前城市轨道交通越来越普及,大大缓解了人们出行的压力。尤其是大城市根据其地质情况以及地下空间开发状态,人们深入地下的距离越来越深,越来越多的深基坑工程也随之而来。目前对于城市中埋深较大的深基坑工程,地下连续墙是最合适的围护结构类型,且被广泛使用。而当面对埋深较大的基坑时,地连墙所需钢筋笼的尺寸和重量都会很大,这将会使钢筋笼在吊装的过程中出现非常大的风险,目前对于超深地连墙钢筋笼吊装的研究已成为工程中比较关注的问题。赵兴波等 [1] 从工程角度分析了长41.7 m、宽5.8 m、高0.88 m、重40 t的超深地连墙大尺寸钢筋笼的吊装,进行了吊装方案设计和比选,并用ANSYS建立了钢筋笼有限元模型对钢筋笼的吊装过程进行了数值模拟计算,并根据结果对施工进行了优化。朱大宇等 [2] 介绍了在吊装长44.45 m、宽3.7 m、重达30 t的钢筋笼时应用工具式桁架进行加固,并结合工程利用ANSYS建立钢筋笼有限元模型验证了吊装的安全性,并与传统钢筋加固桁架做了对比,证明了工具式桁架的优势。杨宝珠等 [3] 利用有限元软件ABAQUS建立了超大钢筋笼模型,分析了长55 m、重88 t的钢筋笼吊装过程变形情况,并与工程实测数据进行比对,验证了吊装方案的安全性并提出了优化建议。王志华等 [4] 利用ANSYS软件建立了长度43.8 m,总重超过110 t的钢筋笼三维模型,分别分析了钢筋笼从水平起吊过程中0˚、30˚、60˚三种工况中的受力变形情况,并结合数值模拟和现场试验对钢筋笼吊装方案进行了优化。石姣姣等 [5] 利用ANSYS软件对53.32 m * 6 m * 1 m重65.8 t的“一”字型钢筋笼进行了三维有限元建模,分析了其在拥有不同数量纵向桁架的情况下,在吊装角度为0˚、30˚、45˚三种工况下的力学性能,并对比得出了最优吊装方案。刘建国等 [6] 利用有限元软件SAP2000建立了尺寸为51.35 m * 6.0 m * 0.8 m、重达37.8 t的“一”字型钢筋笼三维模型,并分别在不同吊点布置方式的工况下分析了钢筋笼的变形,确定了不同榀桁架、不同吊点位置方式等因素对钢筋笼吊装的影响。综上研究对于城市核心区的超深地连墙吊装研究尚存在许多不足,例如与吊装过程对应的详细模拟分析等。

本文以上海市市域机场联络线的梅富路工作井的超深地连墙“一”字型钢筋笼吊装为研究对象,利用有限元软件ABAQUS建立了1:1的超大超重钢筋笼分析模型,并根据吊装方案设计进行了详细的数值模拟优化分析,获得了吊装全过程的变形及受力情况,并基于计算结果对设计和方案提出了优化建议,为后续工程施工提供了参考。

2. 工程概况

上海轨道交通市域线机场联络线工程线路全长68.66 km,穿越闵行区、徐汇区和浦东新区,其中梅富路工作井位于上海市闵行区梅陇镇,全长约128 m,由两口工作井及连廊组成,西侧、东侧工作井埋深约36.6 m,采用明挖半逆作法施工连廊埋深约33.6 m,采用明挖顺作法施工,围护结构采用1.2 m厚度的地下连续墙围护加内支撑,接头采用H型钢接头。其中地连墙在工作井转角处为“L”字型,其他为“一”字型,插入深度为66 m,共有58幅,地连墙钢筋笼笼长均为65.5 m,钢筋笼吊装采用分段吊装上下对接工法,上节钢筋笼均为43 m。

本工程超深地连墙钢筋笼尺寸大、重量大、刚度小,吊装时难以把握好重心保证安全、难以控制钢筋笼的大变形,施工难度较大。因此,本文选取最重的“一”字型首开幅上节钢筋笼作为研究对象对其进行受力变形分析,并对吊装方案进行优化。

3. 钢筋笼设计参数

本工程超深地连墙共计58幅,研究对象规格为43 m × 5 m × 1.2 m。钢筋笼主体采用主筋和补强钢筋上下双排布置,均采用HRB400级钢筋,其中外侧为Φ28钢筋,内侧为Φ32钢筋。水平分布筋也为两层,外层采用HRB400级Φ22钢筋,内侧分布筋采用HRB400级Φ25钢筋。钢筋笼主体配筋情况如图1所示。

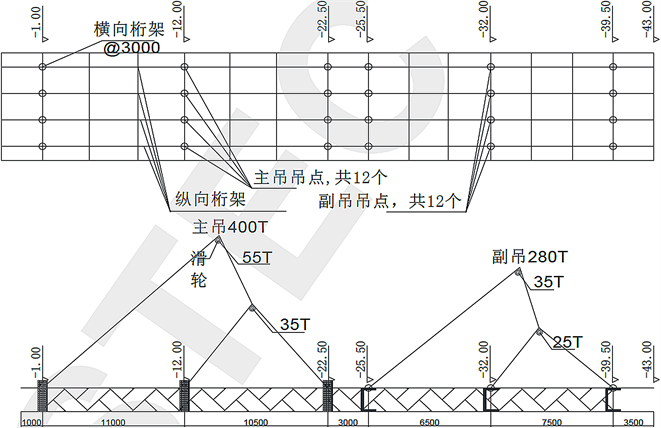

为避免钢筋笼吊装时吊点位置出现较大应力集中,保证吊点安全,在钢筋笼吊点相应位置设置纵向及横向桁架增加钢筋笼整体刚度,其中纵向和横向桁架钢筋均采用45˚的“V”字型设置,并且将其与主体通常钢筋进行焊接,纵向桁架筋为Φ32钢筋,横向桁架为Φ25钢筋。桁架设置情况如图2所示。

4. 钢筋笼吊装方案

4.1. 钢筋笼重量确定

根据钢筋笼设计图计算本工程最重的地下连续墙钢筋笼为厚1.2 m,宽5 m的首开幅,最长钢筋笼长为65.5 m,钢筋笼重112 T (包括索具),其中钢筋笼重量为65.6 T (不含H型钢),两侧H型钢重34.4 T,索具为12 T,地下连续墙的接头形式为H型钢接头,采用上下对接的方式起吊。

(a) 横向桁架

(a) 横向桁架  (b) 纵向桁架

(b) 纵向桁架

Figure 2. Schematic diagram of reinforcement cage truss

图2. 钢筋笼桁架位置示意图

基于计算出钢筋笼的重量,结合现场实际情况,考虑到梅富路工作井地下墙钢筋笼长度长、重量大,整幅起吊风险高,故将所有地下墙钢筋笼采用上、下节对接的方式进行起吊,在槽段中进行对接后下放。其中,平幅最重上节钢筋笼长度为43米,最大重量为112 T (含索具12 T),下节钢筋笼长度为22.5米,最大重量为42.2 T (含索具8T)。

4.2. 吊装起重设备选型

根据施工图计算所得的钢筋笼重量和现场设备将利用最优化的原则进行吊装起重设备的选型,其中梅富路工作井1200 mm上节钢筋笼主吊采用400 T履带吊,副吊采用280 T履带吊,下节钢筋笼采用主吊200 T履带吊,副吊280 T履带吊。

经计算分析,对于上节钢筋笼的重量、起吊高度及现场的加工场地布置,确定主吊起重机臂长为66 m、回转半径10 m时,副吊起重机臂长为45 m、回转半径10 m时,能够满足起吊钢筋笼且能够负载行走的要求

4.3. 钢筋笼起吊垂直高度确定

根据已选择的起吊设备情况,以较危险的平幅最重上节钢筋笼吊装为例进行起吊垂直高度的验算。本工程平幅最重上节钢筋笼长43 m,当钢筋完全由400 T的主吊吊起时,起吊垂直高度示意图如图3所示。总高度为b + H,其中b为滑轮组定滑轮到吊钩中心的距离,取为9 m,吊装主体高度H计算方法如下:

其中h0为起吊扁担净高1.5 m;h1为扁担上吊索钢丝绳高度4.5 m;h2为扁担下钢丝绳吊索高度2.5 m;h3为最长上节钢筋笼长度43 m;h4为起吊时钢筋笼距地面高度0.5 m。

4.4. 钢筋笼吊点位置设计

由于超深地连墙钢筋笼尺寸大、重量大,所以吊点位置的选择对于维持钢筋笼在吊装过程中的平衡尤为重要。当吊点位置不合理还可能导致起吊过程中吊绳、吊点钢板及焊接点等部位受力过大发生破坏引发严重的安全事故。根据施工现场情况结合钢筋笼的尺寸及重量决定采用双机抬吊,其中最重的平幅“一”字型上节钢筋笼选用400 T和280 T的履带吊分别作为主吊和副吊,设置6组共24个吊点,吊点位置如图4所示。

Figure 3. Schematic diagram of vertical height of steel cage hoisting

图3. 钢筋笼吊装垂直高度示意图

Figure 4. Schematic diagram of lifting point location

图4. 吊点位置示意图

5. 钢筋笼吊装过程受力变形数值分析

5.1. 钢筋笼有限元模型参数

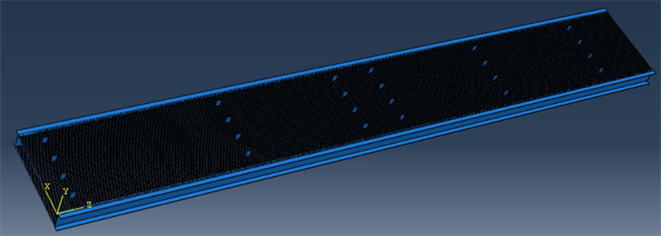

选取最重上节钢筋笼作为研究对象,利用ABAQUS数值模拟软件分析其吊装过程中的受力和变形。超深地连墙钢筋笼数值模型中所有钢筋均采用线弹性模型和实体单元;钢筋的质量密度取为7850 kg/m3;杨氏模量为210 GPa;泊松比为0.30。为了方便设置钢筋与钢筋之间的接触,所有钢筋均根据等效惯性矩原理,将截面简化为正方形截面,通过接触面的绑定来模拟钢筋间的焊接,边界条件设置为限制钢筋笼的侧向位移以及吊点的竖向位移,H型钢接头用实体单元建模。钢筋笼数值模型如图5所示,模型质量为100 t。

Figure 5. Reinforcement cage finite element model

图5. 钢筋笼有限元模型

吊装过程中将钢筋笼整体看作承受均布荷载的平板,吊点视为支座,计算简图如图6所示。只需要限制住吊点钢板的位移,并在钢筋笼上施加均布的重力荷载就可以模拟吊装时钢筋笼的受力情况,并通过调整重力施加的方向来模拟钢筋笼在吊装到0˚、30˚、45˚、60˚时的受力和变形情况。

Figure 6. Reinforcement cage calculation diagram

图6. 钢筋笼计算简图

5.2. 钢筋笼吊装数值计算结果

钢筋笼吊装过程挠度变化计算结果如图7所示。吊装过程中钢筋笼的最大变形发生在近地面端1 m范围内,其次出现在近地面端两组吊点之间的跨中位置。其中,在吊装角度为0˚时,近地面端钢筋笼最大挠度达到175 mm,第一跨跨中最大挠度达到80 mm,其余部分挠度均在50 mm内;吊装角度为30˚时,近地面端钢筋笼最大挠度达到160 mm,第一跨跨中最大挠度达到70 mm,其余部分挠度均在40 mm以内;吊装角度为45˚时,近地面端钢筋笼最大挠度达到130 mm,第一跨跨中最大挠度达到55 mm,其余部分挠度均在30 mm以内;吊装角度为60˚时,近地面端钢筋笼最大挠度达到100 mm,第一跨跨中最大挠度达到48 mm,其余部分均控制在25 mm以内。

钢筋笼在分别吊装到0˚、30˚、45˚、60˚时的最大应力情况如表1所示,从计算结果得知,钢筋笼在吊装过程中,主筋的应力集中发生在吊点位置,其中在开始吊装钢筋笼与地面夹角为0°时应力最大,应力最大位置在离地面最远处的吊点处。

1-0˚; 2-30˚; 3-45˚; 4-60˚

1-0˚; 2-30˚; 3-45˚; 4-60˚

Figure 7. Deflection of steel cage with different lifting angles

图7. 不同吊装角度钢筋笼挠度

Table 1. Maximum stress of steel cage lifting point

表1. 钢筋笼吊点最大应力

6. 结果讨论及优化建议

6.1. 结果讨论

从吊装过程的趋势来看,当钢筋笼开始吊装时角度较小,钢筋笼的钢筋所受荷载较大,变形较大;随着吊装的进行,角度越大,钢筋笼的变形越小。从模拟的结果可以看出,钢筋笼的挠度除了近地面端1 m范围内和1 m到12 m范围内的跨中,其余部分均在合理变形范围内,近地面端1 m范围内的大变形是由于钢筋笼该部分钢筋是悬臂的,未加任何加固措施,刚度非常小,所以变形较大。而钢筋笼1 m到12 m范围内的变形较之后部分更大的原因是在配筋设计时只考虑了地下连续墙的受力,只在离地面12 m以后设置了第二层补强钢筋,而1 m到12 m范围只有一层主筋,导致该部分刚度较小,在吊装过程中产生了较大变形,可能导致钢筋笼焊点破坏。

6.2. 吊装方案措施优化

基于模拟分析的结论,对钢筋笼吊装过程中变形较大部位进行了优化加固:

1) 对于近地面1 m范围内的大变形,可以采取在端部设置一榀横向桁架约束住悬臂钢筋,从而限制该部分变形。

2) 对于1 m到12 m范围内的钢筋,可以采取将12 m后的补强钢筋延伸至该跨,增大其刚度,并且由钢筋笼离地面12 m后的变形情况可得出补强钢筋足以将钢筋笼变形控制在合理范围内。

3) 钢筋笼吊装时吊点处较大的应力集中可能导致吊点钢板及焊点破坏,所以需要对吊点做好足够的加固措施,并且保证使焊接更牢固。

7. 结语

1) 基于超深地连墙的大尺寸钢筋笼吊装方案全过程的模拟和分析,获得了在吊装角度0˚、30˚、45˚、60˚时钢筋笼的变形特征和分布,校验了吊装方案的安全程度,发现了钢筋笼在吊装过程中的薄弱位置。

2) 提出了对钢筋笼变形较大的薄弱部分进行加固限制其挠度的合理化建议,并在现场吊装施工时证明了优化方案可靠性。

3) 针对超深地连墙钢筋笼进行设计时,由于其尺寸和重量较大,所以不仅要考虑其在施工完成后的受力性能,还需考虑其刚度是否满足吊装过程的变形要求,以及吊装时刚度较小的薄弱位置。