1. 引言

单井拉油站拉油工艺始于上世纪中后期,主要用于运输偏远地区小断块油田原油。常规拉油站一般采用“三管伴热非密闭集输流程”,即“单井来油→计量阀组→换热器→分离器→油罐→汽车拉油”。由于该流程所需设备复杂多样,耗能大且原油蒸发损耗大,多年来多位工程师在该工艺的基础上对其进行了优化改造。刘全宏 [1] 等在华北油田某拉油站,改“三管伴热”为“电伴热”工艺,很大程度上简化了拉油站工艺系统。方群 [2] 在京57拉油点增加二级分离器,提高了单井产量。王俊玲 [3] 等在西48拉油站中采用分离缓冲罐及高效加热炉和油气混烧燃油器,充分利用油田伴生气资源,适应了集油工况改变及季节变化的需要。

在对常规拉油工艺进行改造时,前人多从设备方面入手,非密闭性运输这一特点并未改变。然而事实上,非密闭正是导致原油损耗量大的重要原因之一。本文旨在将拉油站的非密闭拉油工艺改进为密闭拉油,以期最大程度上节省能耗。现以新疆某油田拉油站为例。

新疆某油田为确定油气藏位置,圈定油气藏边界,在边远地区部署探井,后期探井转生产井,因探井距离管网建成区距离较远,建设单井拉油站对原油进行稳定、汽车运输方式集输单井原油,助力油田快速上产。由于外部环境保护政策要求不断提高,内部油田降耗增效压力持续增加,需实现低成本快速高效开发,现对已建单井拉油站的流程进行优化,在满足原油拉运的要求下,最小化投资与能耗。

2. 原油物性

单井原油产量80 m3·d−1,伴生气产量16,000 Nm3·d−1。单井原油物性见表1,原油TBP数据见表2,伴生气组分见表3。

Table 1. Basic physical properties of crude oil

表1. 原油基本物性表

Table 2. Distillation data of crude oil at real boiling point

表2. 原油实沸点蒸馏数据

Table 3. Associated gas assay data sheet

表3. 伴生气化验数据表

3. 已建拉油站工艺流程分析

3.1. 已建拉油站工艺流程

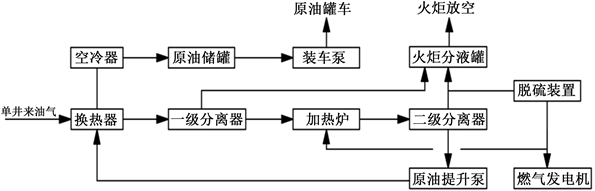

已建拉油站工艺流程框图见图1所示,单井来油气(压力600 kPa,温度25℃)经过换热器预热至44℃后进入一级分离器,分离出的伴生气去火炬放空系统,分离出的原油经加热炉加热至87℃后进入二级分离器,分离出的伴生气经脱硫后作为燃料气使用,多余部分放空,分离出的原油经泵提升增压输至换热器换热至62℃,再经空冷器进一步冷却至45℃以下,在卧式储罐中储存,采用汽车罐车拉运至联合站。

总的来说,已建工艺流程可概括为“单井油气先换热、一级油气分离;再加热、二级油气分离;多功能储集罐储油,并采用油罐车外运;分离出的伴生气第三方处理”。

Figure 1. Process flow diagram of built oil transportation station

图1. 已建拉油站工艺流程框图

3.2. 已建工艺流程模拟计算分析

表4是原拉油站物料平衡表,表5是原拉油站能耗计算表。

Table 4. Material balance of established oil drawing process

表4. 已建拉油流程物料平衡表

Table 5. Energy consumption calculation table

表5. 能耗计算表

原拉油站工艺存在以下问题:

1) 原油油气分离至常压(50~100 kPa),45℃原油饱和蒸气压小于100 kPa,从表1可以看出,拉油站中油气总的损耗为16.97%。因此,原油中的C4H10、C5H12等轻组分损失较大。

2) 原油运输采用罐式车辆,其最大可装载饱和蒸汽压小于100 kPa (50℃)的原油,且为常压容器与大气相通,存在硫化氢和轻油组分放空污染环境,且存在安全隐患 [4] [5] [6] [7]。

3) 目前原油在拉油站内采用加热闪蒸稳定工艺,流程复杂,每天电耗36.71 kW,每天总能耗134.49 kW,能耗高 [8] [9]。

4) 原拉油流程用电设备多,用电量较大,偏远油井未建成,油区因无已建电网,故原拉油流程适用性较差。

为了解决拉油站能耗高、原油中C4H10、C5H12等组分损失大的问题,提高经济效益,减少动设备,降低管理难度,避免原油中气体挥发至空气中带来的安全和环保问题,提出对原拉油站进行改造。

4. 拉油站工艺流程优化改造

拉油站原工艺流程采用加热闪蒸稳定工艺,流程复杂,能耗高,采用带压拉运流程可适当提高原油的饱和蒸汽压,降低能耗、简化拉油站流程 [10] [11] [12] [13] [14]。

4.1. 工艺流程优化改造

图2是对原工艺改造后的流程框图。单井来的油气混合物,进入一级分离器在压力600 kPa,温度20℃下,分离部分天然气,分离出的部分天然气进入火炬分液罐后放空,一级分离器出来的原油经降压后进入二级分离器,在压力150 kPa,20℃下进一步闪蒸出部分天然气进入放散管放空,二级分离器分离出的原油(150 kPa)进入装车鹤管带压装车。表6是对图2流程的模拟计算结果,表7是流程简化后的能耗计算结果。

Figure 2. Process flow after revamping of oil transportation station

图2. 拉油站改造后的工艺流程

Table 6. Material balance table of simplified process

表6. 简化后流程的物料平衡表

Table 7. Energy consumption calculation of simplified process

表7. 简化后流程的能耗计算表

4.2. 优化流程与原流程对比优势

1) 简化了流程,去掉了换热器、加热炉、空冷器、原油提升泵。对于新建拉油站可节约投资450万元。

2) 优化后站内用电设备最少化,每天总能耗(此时为电耗)由134.49 kW降为17.35 kW,比原流程降低了52.74%,对偏远油区有很好的适配性。

3) 采用带压拉运原油37.8℃的饱和蒸气压由63 kPa提高到了174 kPa,在拉油站中油气总的损耗由原来16.97%降为15.79%,减少了1.18%,同时提高了原油的质量(原油中C4H10、C5H12含量增加了),每年增加经济效益510万元。

4) 优化后站内燃气消耗最小化,燃气消耗仅为发电用。

5. 优化改造后工艺配套设计

5.1. 罐车材质

该油田原油含一定量H2S,需对优化改造后工艺所需的带压罐车进行防腐设计。现模拟计算在不同工况下,罐车原油中H2S含量,得到的结果如表8所示。

Table 8. Calculation table of H2S content of crude oil in tanker

表8. 罐车原油H2S含量计算表

依据计算出的H2S含量,结合表9,确定罐车的腐蚀环境类型,从而对罐车材料进行选择。

Table 9. Types of corrosive environment

表9. 腐蚀环境类型表

由表8与表9可知,罐车选材仅需防止硫化物应力开裂(SSC),该环境处于SSC1。根据《SY/T 0599-2018天然气地面设施抗硫化物应力开裂和应力腐蚀开裂金属材料技术规范》,罐车材质可为Q345R或16MnR。

5.2. 供配电设备

根据改造后拉油工艺,计算其用电量,建议每个拉油站设置20 kW柴油发电机2台,1用1备;流程内建设撬装配电柜1台,配电柜内含进线柜1面,出线柜1面,软启动柜2面并配套建设电力电缆及防静电设施。

配供电工程量如表10所示。

Table 10. Power supply and distribution engineering quantity

表10. 供配电工程表

5.3. 仪表自控与通信

仪表自控与通信部分应包含以下几点:

1) 拉油站一级分离器、二级分离器、火炬分液罐等设置压力、温度、液位远传仪表和就地显示仪表。

2) 一级分离器、二级分离器液相出口设置电动调节阀,与液位联锁,用于分离器液位的自动控制;气相出口设置电动调节阀,与二级分离器压力联锁,用于压力控制。

3) 装车鹤管前设置质量流量计用于计量。

4) 关键点设置硫化氢、可燃气检测。

5) 站内设置PLC系统,配套建设监控主机,所有新增仪表的远传信号接入站内PLC系统,并通过PLC系统进行自动控制。

6) 拉油流程站内一级分离器、二级分离器、装车区设置视频监控。

7) 控制室内设置视频硬盘录像机和监控屏。

6. 结论

通过对单井原油拉油站流程的分析,提出了优化的拉油站工艺流程,大大节约了投资:对于新建拉油站可节约投资450万元;降低了油气损失,提高了原油的质量,增加了经济效益:每年该站可增加经济效益约510万元。此外,对优化改造后的拉油工艺,针对其特点进行了包括罐车材质、供配电设备、仪表自控与通信在内的配套设计,为油田新建单井原油拉油设计提供了完整的新方案,对偏远单井初期开发具有较好的应用价值。

NOTES

*通讯作者。