1. 引言

在船舶的建造过程中,吊装作业是不可或缺的一个环节,在设备安装、结构吊装、舾装件安装等环节,都不可避免地需要吊装作业进行支撑。现在的船舶建造为了提高效益,越来越多地使用大分段进行制造,所以大分段的吊装工装设计也越来越重要,吊具的质量和适用程度决定了吊装过程的效率。吊具由上吊耳、横梁、下吊耳等组成,研究方向也有很多,韩小岗 [1] 利用粒子群优化算法研究了吊点位置的最优设计,并根据吊点位置和分段结构得到各吊点所布置眼板的类型和承载能力;薛云 [2] 等人对不同的吊耳设计方法进行归纳,利用不同的方法详细分析吊耳强度并提出评价和改进;陈泰炜 [3] 通过分析吊装平衡梁不同横截面形状的抗弯和抗扭惯性矩,为不同使用环境的梁横截面结构设计给出了参考。

现在的船舶大分段通常用到一对横梁吊具进行吊装(如图1),横梁吊具可以很好的适应不同尺寸的分段,并且可以最大程度保证分段受力均匀以减少分段在吊装过程中的变形,可以很好的控制分段以及船体的质量。与此同时,随着船舶建造过程中分段尺寸和质量越来越大,对于横梁吊具的要求也相应的提高。横梁吊具在吊装过程中主要是垂向受力,变形以弯曲为主,本文在一种现有常见的横梁结构的基础上(如图2),在材料使用量相近的情况下,结合杆件截面抗弯惯性矩,对横梁吊具的结构进行优化设计。

2. 抗弯惯性矩理论介绍

惯性矩是结构力学中一个重要的概念,用于描述一个物体截面抵抗弯曲的性质,杆件或者横梁的截面惯性矩越大其抗弯曲能力也就越好,任意截面(图3)的惯性矩可分为对Z轴、Y轴的惯性矩和对交点O的极惯性矩,其惯性矩的计算公式如(1)、(2)、(3)所示:

对Z轴的惯性矩:

(1)

对Y轴的惯性矩:

(2)

对O点的极惯性:

(3)

对于一般的规则图形,通常选取过形心的轴计算截面的惯性矩,如圆形和长方形:

本文的优化过程需要保证横梁设计过程中钢材用量保持一样或者相近,在保持横梁吊具长度一样的情况下需要使横梁截面面积相等或相近。现在以一个长度为a,厚度为δ的空心正方形截面惯性矩为基础,定量的比较不同形状截面的抗弯惯性矩,比较结果如图4。

Figure 4. Metoms of different shape cross section under the same cross-sectional area

图4. 相同截面积下不同形状截面的抗弯惯性矩

根据图4所示,在截面面积相同的或者相近的情况下,竖向放置的“工”字形截面惯性矩相比其他形状有很明显的优势。根据这个特性,在横梁吊具的设计过程中可以考虑采用“工”字形截面进行优化。

3. 吊装工装的设计和优化方案

根据如图2所示的这种常见的矩形横梁吊具 [4] [5] 进行简化建模,模型如图5、图6所示,横梁吊具主要组成部分可以分为:横梁结构、上吊耳、下吊耳。横梁结构的强度是否具有足够的强度是关系到整个薄板的吊运工装;上吊耳的设计是与大型龙门架结构相连接的装置,通常采用钢丝绳或者链环进行连接;下吊耳与大分段的薄板进行连接进行实际作业的搬运工作设计成多组的吊耳形式,可以满足不同工况和不同类型的分段的吊装。

3.1. 上吊耳的设计

对于上吊耳的设计,设计成一侧与横梁结构成直角,另一侧呈钝角状态,如图7所示,同时在吊耳在两侧设计四块梯形加强肋板。吊耳设计成非对称的结构,这样在实际的作业时候,吊耳是受到斜拉力,吊耳这样的设计可以增加与横梁结构的焊接面积,同时相比较于对称性的吊耳这样的设计更加适合应用于受斜拉力的的吊具上。同时在吊耳两侧各设计两块矩形的加强肋板,矩形的加强肋板位于吊耳的直角端的五分之一和三分之一处 [6] [7] 如图8。

Figure 8. Location of the upperlifting eye

图8. 上吊耳位置

3.2. 下吊耳的设计

下吊耳的设计如图9所示,吊耳是呈对称的形状,与横梁结构焊接固定的一侧更宽,增加了与横梁结构的焊接面积增加牢固性,同时符合审美要求;另外在吊耳的正中间的前后两侧各焊接一块直角梯形的加强肋板,相比较三角形的加强肋板更加容易操作人员的焊接操作,不会影响吊装操作。同时能够起到对吊耳的加固作用。这样的吊耳一共设计了9个,分别等距离焊接在横梁结构的下端。如图10所示。

Figure 10. Distribution location of the under lifting ears

图10. 下吊耳分布位置

3.3. 横梁结构的设计

大分段的吊装采用的横梁结构是由六块矩形厚钢板以及8个加强筋焊接而成,其横截面呈现“口”状,主视图如图11所示,横截面图如图12所示。

现在对横梁和横剖面进行优化,根据图4给出的结论,口字形的横梁结构抗弯曲能力不是最好的,工字形结构抗弯能力较口字形结构好很多,在不增加钢材用量导致建造成本提高的前提下,只改变横梁侧面钢板位置,使截面变成工字形,以提高抗弯扭矩,优化后截面如图13,记口字形横梁为A型,工字形横梁为B型。

Figure 12. Cross sectional view of A-shaped beam

图12. A形横梁结构截面图

Figure 13. Cross sectional view of B-shaped beam

图13. B形横梁截面图

4. 有限元分析对比

对于船舶大分段的吊装的横梁吊具设计和优化,通过Rhino对其进行建模,再将其转换成SAT文件导入到Ansys中转换为有限元模型进行分析,在Ansys中分析两种不同截面形状的横梁吊具在其危险点受力时的变形和应力,通过对比校验优化方案是否合理。

4.1. 模型的材料定义及网格划分

将A、B两种横梁吊具模型导入Ansys,对于材料的选型上,选用Q690高强度钢,其属性如下表1:

Table 1. Material properties of Q690 high strength steel

表1. Q690高强度钢材料属性

在Ansys Workbench中进行自动网格划分,设置网格单元尺寸50 mm,Workbench中默认实体单元为Solid186。A型得到37133个单元,114127个节点节点;B型得到33443个单元,106683个节点节点。

4.2. 边界条件和载荷设置

此模拟实验主要分析横梁在吊装时,即在垂向受力情况下横梁主体在垂直平面内的变形情况,故对2个上吊耳孔内进行固定约束处理,即x,y,z三个自由度为0。

有限元分析需要考虑吊具自身重量,施加重力加速度9806.6 mm/s²,根据吊具实际工作情况,考虑两个吊具为一组,每个吊具中两个对称位置吊耳参与吊装,吊起400 kN重物,即每个吊耳承受100 kN的拉力,经过分析在图14中1、9号吊耳受力时横梁变形最大,为最危险情况。

4.3. 有限元分析结果及对比

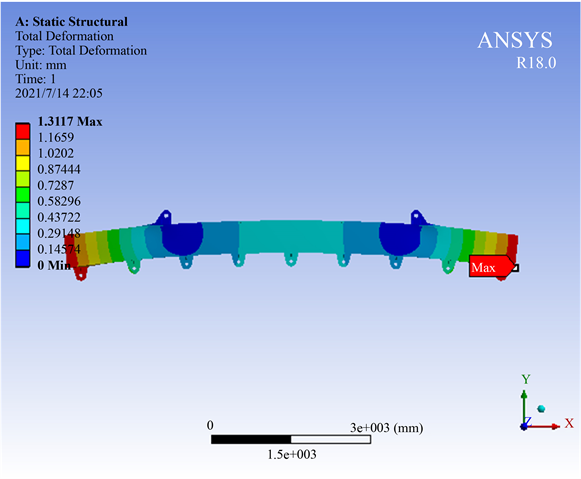

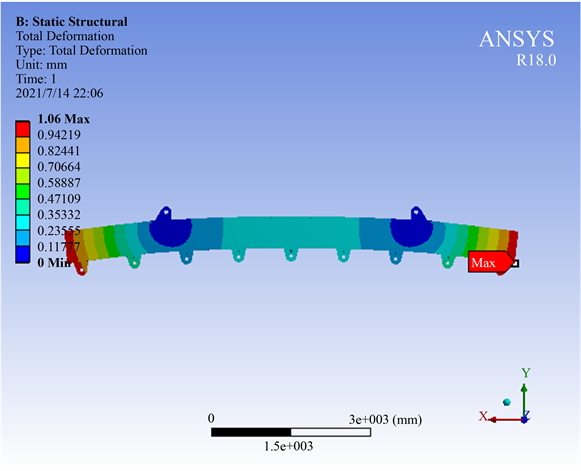

A、B型横梁在1、9号吊耳受力时的变形位移云图如图15、图16所示。

A、B型横梁在1、9号吊耳受力时的von Mises应变云图如图17、图18所示。

Figure 15. Deformation of the A-type beam movement cloud map

图15. A型横梁变形位移云图

Figure 16. Deformation of the B-type beam movement cloud map

图16. B型横梁变形位移云图

Figure 17. Von-Mises strain cloud map of the A type beam

图17. A型横梁von Mises应变云图

Figure 18. Von-Mises strain cloud map of the B type beam

图18. B型横梁von Mises应变云图

根据有限元计算结果,A型横梁最大位移变形为1.311 mm,最大应力点147.32 MPa,优化后的B型横梁最大位移变形为1.060 mm,最大应力点139.24 MPa。横梁安全系数1.48,吊耳处许用应力为492 MPa,两种横梁都符合要求,并且横梁结构的最大应力小于许用应力,符合要求。优化后最大变形位移减少了0.2517 mm,优化率19.18% (优化率 = 减少变形量/原变形量)。

其他吊耳组合如表2:

Table 2. Deformation comparison of the A and B beams in different hanging points

表2. 不同吊点下A、B型横梁的变形对比

根据上表可以发现工字形横梁对减少变形有显著的优化作用。

5. 结论

本文以船舶大分段吊装横梁吊具为研究对象,利用结构力学中截面抗弯惯性矩理论,对一种常见的口字形横梁吊具进行优化,得出工字形截面的横梁吊具具有更好的抗弯曲性能,而且在提高横梁抗弯能力的情况下,没有增加材料用量增加成本。主要分析1、9号吊耳受力时B型比A型最大位移变形减少0.2517 mm,在其他比较有参考价值的点(如2、8;4、6,这2种情况下是典型弯曲引起的变形)优化率可以达到30%。