1. 引言

目前工程上所采用的水泥稳定碎石基层的施工方法大致可分为三种:传统施工方法,即待下基层成型并养护7天形成一定强度后再进行上基层的施工;基于水泥初凝时间的连续施工方法,即在下基层的水泥初凝之前完成上基层施工;大厚度水稳碎石基层一次成型,即采用大型振动压实设备将大厚度基层一次性摊铺、碾压成型 [1]。第三种施工方法由于对施工机械要求过高,不利于推广,而前两者则具有一个共同的问题——层间接触问题 [2] [3]。由于分层施工,导致层与层之间会形成一个薄弱的界面,其力学性能、变形性能、黏结性能都具有一定的不足之处 [4]。

因此,针对室内模拟试验的要点,从原材料、级配设计、成型方式、试验条件设置等方面出发,选择了贴近工程实际的基层层间黏结性能和力学性能的测试方法和测试指标,开展水泥浆对水稳基层层间粘结强度影响规律的研究 [5]。

2. 原材料选择与级配确定

为保证室内试验与现场摊铺的一致性,二者在材料选择上应保持一致 [6]。粗集料应洁净、干燥,并具有足够的强度和耐磨耗性,压碎值不大于26%;细集料采用机制砂;水泥采用标号为42.5水泥;拌和用水采用饮用水,其硫酸盐含量小于2.7 mg/cm3、含盐量小于1.5 mg/cm3、PH值大于4.5。级配符合规范《公路路面基层施工技术细则》(JTG/T F20-2015)中的相关要求。

3. 试件成型方式

1) 下层试件的成型

将拌和好的水稳碎石混合料装入直径为150 mm且高度为150 mm的圆柱筒模具中,但此次装料的高度仅为75 mm (模拟连铺施工中的下基层),按照《公路工程无机结合料稳定材料试验规程》 (JTG E51-2009)中的成型方法,控制不同的振动时间进行振动成型。

2) 下层试件的养护

下层试件成型完成后,按照标准条件进行养护,养护时间由试验选择的延迟时间(即成型上层试件的时间)决定。

3) 上层试件的成型

当到达延迟时间后,开始进行上层试件的成型,在下层试件的表面撒布不同量的水泥浆,按照(1)中的成型方法,成型上层75 mm的试件(模拟连铺施工中的上基层)。

4) 试件的脱模

上层试件成型后24小时后,将整体试件脱模,备用。按照上述方法成型的部分试件如图1所示。

Figure 1. Specimen formed under different conditions

图1. 不同条件下成型的试件

4. 成型条件控制

初凝时间严重限制了施工时间,使得施工段落缩短、施工缝频繁出现,既不经济也不利于基层的整体性,因此需要重点分析不同延迟时间下水泥稳定碎石基层的力学性能和层间黏结强度的变化规律,为分层连铺施工奠定理论基础,促进新工法的推广与应用 [7] [8] [9]。

1) 环境条件

试件成型的外界环境条件应与现场的施工环境条件保持一致,且符合《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)中关于温度、湿度等条件的控制要求。

2) 延迟时间

室内模拟试验旨在研究不同延迟时间下施加二次扰动对水稳碎石基层强度、层间黏结特性的影响,以求寻找到延迟时间与水泥稳定碎石基层力学性能之间的关系,突破在下基层初凝前完成上层施工的时间限制,得到最佳施工时间。因此在进行室内模拟试验时需采取不同的上层成型时间。

3) 水泥撒布量

由于本研究需要突破在下层初凝时间前完成上层施工的时间限制,所设置的时间跨度较大,因此为保证上下层的黏结强度并与现场施工保持一致,需模拟现场,在上层试件成型时需在层间撒布不同量的水泥浆,并探究不同撒布量下水泥稳定碎石基层的力学性能和层间黏结强度特性。

现将不同的成型条件总结于表1中。

Table 1. Specimen molding condition parameter table

表1. 试件成型条件参数表

5. 试验结果及分析

根据前述试件成型方式和抗剪强度指标的测试方式,进行不同延迟时间下(分别为0、3、6、9、12、72、168小时)基层试件的抗剪性能测试,并得到不同延迟时间下的抗剪强度。在研究不同延迟时间和水泥撒布量对抗剪强度的影响时,振动强度取2 × 45 s (压实度为98%)。

5.1. 不同延迟时间对抗剪强度的影响

为保证试验数据的准确性,减小试验的偶然误差,根据《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)的相关要求,每组试件成型9个,进行斜剪试验测试其抗剪强度。

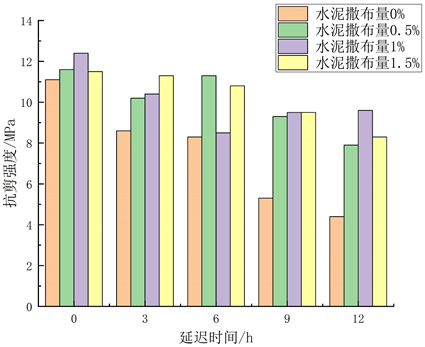

在2 × 45 s的振动强度下,不同延迟时间下水泥稳定碎石基层的抗剪强度如图2所示。

Figure 2. Shear strength diagram under different delay time

图2. 不同延迟时间下的抗剪强度图

从图2中可以看出:

不同水泥撒布量条件下的水稳碎石基层的抗剪强度随延迟时间的变化趋势具有一致性,整体上呈现下降的趋势且下降速度先快后慢,超过12小时后抗剪强度趋于平缓。0~12小时,水泥浆撒布量从少到多,抗剪强度分别下降了60%、33.6%、21.8%、29.9% ;12~168小时,抗剪强度分别下降了18.2%、1.3%、25.8%、24.4%。水泥浆撒布量越大,同一延迟时间抗剪强度越大且0.5%和1%撒布量对抗剪强度的作用效果相似。

分析可知,水泥稳定碎石基层的抗剪强度主要与集料之间的嵌挤作用、水泥浆水化后的黏结作用及层与层之间的摩阻作用有关。当延迟时间较短时(<12 h),该时间段是水泥迅速水化并凝结硬化的阶段,下层混合料的凝结硬化程度随时间的延长而迅速加强。在很短的时间内,下层混合料的塑性会发生极大的变化,延迟时间越小时,塑性越大,上层集料与下层集料越容易发生嵌锁作用,进而增加了层间的摩擦阻力;而随着时间的延长,下层混合料的塑性迅速降低,上层混合料与下层混合料发生嵌挤、摩擦的可能性迅速降低,导致抗剪强度在该时间段内迅速下降。而超过12小时后,混合料的凝结硬化程度进一步加强,所形成的结构趋于稳定,此时再进行上层施工,几乎不会再发生集料间的嵌挤,此时主要靠水泥浆的黏结作用和层间的摩擦作用提供抗剪强度,而由于水泥浆用量少,层间摩擦相较于集料嵌挤作用要小的多,因此抗剪强度趋于平缓。

从图2中可以看出,12小时之前的抗剪强度曲线较为凌乱复杂,故将12小时前的抗剪强度与延迟时间的关系重新作图,如图3所示。

Figure 3. Trend chart of shear strength change within 12 hours of delay time

图3. 延迟时间12小时内的抗剪强度变化趋势图

从图3可以看出,层间不撒布水泥浆时,随着延迟时间的变化抗剪强度一直是最低的,当撒布不同量的水泥浆时,随延迟时间的不同抗剪强度变化趋势不一。为具体分析各撒布量下抗剪强度随延迟时间的变化情况,量化研究延迟时间、水泥浆撒布量、抗剪强度之间的关系,使得研究结论更具说服力,将不同撒布量下的抗剪强度随时间的变化做回归分析,分析结果如表2所示。

Table 2. Regression analysis result table

表2. 回归分析结果表

表2中可知,当层间不撒布水泥浆时,抗剪强度随延迟时间呈负线性相关关系,R2达到0.966,回归关系较为稳定;当掺量为0.5%时,经过多种回归模型的尝试,均未取得较好的回归效果,其中以二次多项式回归结果最优,但R2仅为0.7816;当水泥浆撒布量达到1%及以上时,二者之间具有较好的二次函数关系,尤其是当水泥浆撒布量为1.5%时,R2达到0.9948。

回归分析结果表明,当不做层间处理时,随着延迟时间的延长,抗剪强度呈线性下降趋势,这主要是因为随着时间的延长,底层混合料逐渐硬化,层间黏结性能降低,施工中这种做法是不可取的,需在层间撒布水泥浆。而当水泥浆用量较低(如0.5%)时,层间抗剪强度随时间的变化关系并不稳定,这主要是因为水泥浆较少而无法均匀布满基层,层间黏结情况的不确定性很大。当水泥浆用量充足(如≥1.0%)时,二者之间呈二次函数关系,这种关系很明显。当水泥浆撒布量在1.0%时,抗剪强度的最低点在6小时左右,之后呈增长趋势。

总的来说,抗剪强度受到延迟时间和水泥浆撒布量的双重影响。层间抗剪强度随延迟时间的增加呈下降趋势,在水泥初凝时间(6小时)前,洒布水泥浆对层间粘结强度影响较小;6~12小时之间时,抗剪强度随时间的变化虽较为复杂但差值并不大;12小时后抗剪强度随时间的变化趋于稳定,但此时水泥部分趋于凝结,水泥与集料产生部分黏结力,最好不要在这个状态再次对其进行二次扰动,因此,考虑到施工时间、施工质量,研究推荐12小时边界施工时间是可行的。

5.2. 不同水泥浆撒布量对抗剪强度的影响

撒布水泥浆后,水稳碎石层间黏结增强,试件的抗剪强度会有所增大。随着水泥浆撒布量的变化,试件的抗剪强度增长率不尽相同。在不同水泥浆撒布量的情况下,测试基层试件的抗剪强度,计算了同一延迟时间、不同撒布量下抗剪强度的最大增长率Rτ。

抗剪强度最大增长率计算公式为:

𝑅𝜏 = (𝜏𝑚𝑎𝑥 − 𝜏0)𝜏0 × 100

式中:Rτ:抗剪强度的最大增长率(%);

τmax:为不同水泥浆撒布量的最大抗剪强度(MPa);

τ0:0%水泥浆撒布量对应抗剪强度(MPa)。

不同水泥浆撒布量下试件的抗剪强度及不同延迟时间下的最大增长率列于表3中。

Table 3. Shear strength of specimens under different spreading amounts of cement slurry

表3. 不同水泥浆撒布量下试件的抗剪强度

不同延迟时间下的最大增长率变化如图4所示。

Figure 4. The graph of the maximum growth rate versus the delay time

图4. 最大增长率随延迟时间的变化图

可以看出,延迟时间在3天以内时,随着延迟时间的增加,最大增长率先增加后减小,随后在12小时取到最大值,这说明在12小时这一时间点撒布水泥浆对基层的抗剪强度具有最大的影响效果。

分析可知,延迟时间较短时,下层混合料的塑性较好,与上层混合料之间的嵌挤作用较为明显,此时抗剪强度的决定因素是集料间的嵌挤作用;随着混合料凝结硬化,水泥浆的作用逐渐体现出来,并达到最大值;时间继续延长,下层混合料已经接近稳定,表面刚度较大,此时层间的摩擦作用占主导地位,水泥浆对抗剪强度的影响减小。而时间超过3天后,不再符合课题所研究的分层连铺施工范畴,与传统施工方式更加接近,在这里不再多做分析。

不同水泥浆撒布量的抗剪强度与延迟时间的关系如图5所示。

Figure 5. The relationship between the shear strength and the delay time under different spreading amounts of cement slurry

图5. 不同水泥浆撒布量下下抗剪强度与延迟时间的关系图

从图5中可知:

1) 在同一延迟时间下,不撒布水泥浆的基层试件抗剪强度最小;这说明撒布水泥浆是有利于基层的层间结合的,即水泥浆水化后的水化产物会起到黏结作用,增加层间的黏结强度。

2) 撒布水泥浆后,同一延迟时间下(如0 h、6 h、12 h、168 h)并非水泥浆撒布量越大,抗剪强度越大。分析可知,在同一延迟时间条件下,两层之间集料的嵌挤作用大致相同,而抗剪强度出现了差异,这说明是水泥浆的黏结作用和界面间的摩擦作用综合影响的结果。当水泥撒布量较少时,水泥浆的黏结作用充分发挥出来,增加了层间黏结;而当水泥浆过多时,能够起到黏结作用的水泥浆数量是一定的,而多余的水泥浆则会水化后在层与层之间形成水泥浆薄层,既阻止了层与层之间的接触摩擦,又没有集料的骨架支撑,在应力作用下极易出现开裂、破坏,反而降低了基层的抗剪强度。因此,水泥浆的撒布量存在一个最佳值,可以确定该最佳值应该在0.5%到1%之间,将二者进行比较,从数据的稳定性来说更推荐1%的洒布量 [10]。

6. 结论

1) 水泥稳定碎石基层的抗剪强度主要与集料之间的嵌挤作用、水泥浆水化后的黏结作用及层与层之间的摩阻作用有关。

2) 抗剪强度受到延迟时间和水泥浆撒布量的双重影响。层间抗剪强度随延迟时间的增加呈下降趋势,在水泥初凝时间(6小时)前,洒布水泥浆对层间粘结强度影响较小;6~12小时之间时,抗剪强度随时间的变化虽较为复杂但差值并不大;12小时后抗剪强度随时间的变化趋于稳定。

3) 水泥浆的撒布量存在一个最佳值,可以确定该最佳值应该在0.5%到1%之间。