1. 引言

金属钝化是指在某种介质的作用下,金属表面由易被氧化腐蚀的状态转化为不易被氧化腐蚀的状态,从而达到降低金属的被腐蚀的速率的方法,金属在被钝化后,其表面会形成一层致密的膜层,这层膜就是我们通常所说的钝化膜,热镀(铝)锌材料因其具有一定的合金保护的电化学耐蚀性和光亮的表面而被广泛应用于汽车、家电、建筑等领域,为进一步提升板材表面性能,需要对热镀(铝)锌进行表面钝化的后处理,作为热镀生产的重要环节,后处理工艺为热镀(铝)锌板提供了优异的耐腐蚀性。

紫外光固化技术是一种在UV照射下,可以在较短时间内由液体变为固体,发生一系列化学和物理变化的技术,近年来,紫外光固化技术发展稳定,在整个涂料行业,紫外光固化涂料已经成为发展最快的领域之一,紫外光固化技术发展如此之快的主要原因是其自身的优势,以及人们对自身健康及环保方面的需求。

紫外光固化适用于目前冶金后处理领域节能减排的发展趋势,所以具有很大的应用发展空间,但是,目前还尚未见紫外光固化在热镀层金属板后处理方面的广泛推广应用,因此,本文主要通过对热镀(铝)锌板表面钝化现场生产工艺的不足,分析研究紫外光固化技术应用在热镀(铝)锌板后处理方面的可行性。

2. 热镀后处理现状

2.1. 热镀后处理液分类和使用现状

热镀锌、热镀(铝)锌材料因其具有一定的耐蚀性和光亮的表面,在建筑、汽车、家电等领域已得到广泛应用 [1] [2] [3]。据统计,2017年度全国热镀锌和铝锌板材国内产量达一亿吨左右 [4]。为进一步提升板材表面性能,作为热镀生产的主要环节,后处理工艺提供的耐蚀性越来越显著;随着表面技术的不断进步,新型后处理膜不仅具有耐蚀性好的优点,还赋予了产品抗脱脂磷化、冲压润滑性、抗摩擦发黑等功能,这些功能对于用户后期加工和产品使用至关重要 [5] [6] [7]。

热镀后处理包括钝化和耐指纹两类,其中钝化处理主要提供了一定的耐蚀性,在热镀锌、热镀铝锌制品的生产和运输过程中,指纹的痕迹会附着在金属制品的表面,这不仅影响了最终产品的美观,同时指纹部位容易出现生锈腐烛等现象从而影响了产品的性能,耐指纹涂层材料的问世很好地解决了这一问题。随着全球家电制造、建筑、装饰等行业的日益壮大,对耐指纹钢材与铝材的需求量也节节攀升。而近年来,随着人们生活水平的不断提高,建筑、家装材料特别是厨卫等领域要提高耐用性、自清洁性,电子产品如电脑,液晶电视,智能手机等等普及率越来越广,人们对其环境、性能及外观的要求也越来越高 [8]。

耐指纹产品分为两类,即含铬耐指纹产品 [9] 和无铬耐指纹产品 [10] ,其中无铬耐指纹产品用于家电、电器等室内用途,含铬耐指纹产品用于室外建筑构件。六价铬属于剧毒品,对于环境和消费者身体健康存在重大危害,特别是欧盟于2003年至2006年前后分别颁布了《关于回收报废电子电器产品的指令》(WEEE)和《电子电器产品中有害物质限制使用的指令》(RoHS)等文件后,国内外对于含有六价铬产品的使用限制越来越严格,含有六价铬的原料在储运、废弃物处置方面已经面临的困难越发增大;然而,由于耐指纹层厚度仅有1~2 μm,不含六价铬的涂层往往耐蚀性也难以满足使用要求。

无铬耐指纹产品耐蚀性较低,中性盐雾试验结果一般为96 h腐蚀面积在0.25%~3%之间,含铬耐指纹产品耐蚀性较高,中性盐雾试验结果一般为120 h腐蚀面积在0.50%~3%之间,含铬耐指纹产品的表面涂层含有水溶性六价铬,六价铬与热镀镀层接触时生成氢氧化铬薄膜,是其具有较高的耐蚀性和自修复性能的优势。耐指纹处理不仅进一步提升了耐蚀性,也赋予了板材耐指纹、涂装适配、冲压润滑等性能。

传统钝化方法使用铬酸盐钝化 [11] ,铬酸盐钝化膜的耐蚀性好,具有自修复功能,但是六价铬对环境污染重,对人体危害大,其使用也受到了严格地限制,许多国家已明确限定了禁用期限和减用计划,其中欧盟已在2007年全面禁用(比如RoHS、WEEE、ELV等法规),其他如美日也在陆续制定相关法规,目前国内使用已经相对较少。目前多采用无铬钝化,当前无铬钝化的类型主要有硅烷类、树脂类、有机酸(如单宁酸、植酸等)、无机盐类(如钛锆盐型、钼酸盐型、钨酸盐型、硅酸盐型等)等钝化方式 [12] [13] [14] [15]。市场上常见的产品有硅烷前处理剂、锆钛盐前处理剂、硅烷复合树脂前处理剂,它们的优点是环保,处理时间短、温度低、工艺简单、耐蚀性能较好 [16] [17] [18]。耐指纹处理分为含铬耐指纹和无铬耐指纹处理两类,其中无铬耐指纹主要用于家电和电子电器产品,含铬耐指纹主要用于室外建筑产品,两者均以有机树脂为表面钝化膜主体。

2.2. 现场工艺特点与不足

除去淘汰边缘的铬酸钝化产品外,目前国内使用的各种后处理产品均为乳化液,后处理液主体为有机相的低聚物,固含量在10%~20%之间,采用加入大量表面活性剂的办法,使其稳定在水相中,由于同时还需要加入部分氨性或小分子有机添加剂,很多种类的后处理液气味异常,对于现场环境存在一定影响,操作时需要穿戴防护设备。

作为热力学不稳定体系,后处理乳化液的稳定性存在一定期限,一般在6个月左右,环境温度较高时3个月内就会发生凝聚现象,所以该乳化液保存时间较短,存在使用性能不够稳定的弊端,在这方面一些外资企业如帕卡、汉高公司等控制得稍好,其他二线企业,包括国内小厂稳定性更差些。为了满足生产要求,后处理液需要经常从生产方运送至企业,无铬后处理液作为普通化学品运输,含铬后处理液作为危化品运输,在装运、储存管理方面都存在一些不便之处。

生产时,各种后处理液均采用辊涂涂敷加热风烘干方式进行涂装处理,按原液100%使用,其中辊涂机为双辊式顺逆涂辊涂机,涂敷辊辊径为φ275,辊子表面为聚氨酯橡胶,取液辊辊径为φ350,辊子表面镀铬50 μm。热风温度160℃~180℃,固化温度小于100℃,固化时间15 s左右。

在辊涂时,将后处理液存在盛液盘中,采用取样辊和涂覆辊将其涂覆在钢基板表面,由于后处理液固含量在10%~20%左右,需要在100℃烘烤15秒钟左右,实现膜层的干燥,干燥时不仅耗费大量能源,处理液中各种小分子物质挥发对生产环境产生了较大影响,目前这一影响尚不作为环保控制因素,但随着国家对于环保要求趋严,今后可能将成为后处理生产中的限制性因素之一。

后处理膜厚度约为1微米左右,由于不同类型后处理乳液粘度、流动性存在差异,稳定地实现指定的技术性能,存在较大工艺调整难度。通过研究和试验,提升了辊系安装精度,建立爆辊预警系统;建立后处理斑迹、漏涂等缺陷控制技术。针对个性化后处理新品,优化NW耐指纹和铬酸钝化膜厚控制技术、230F泡沫控制等个性化技术,确保各种耐指纹产品的辊涂、干燥过程的最佳,从而保证了产品质量的稳定性。

后处理的主要目标是提供金属基板表面的耐蚀性。目前,钝化处理后,采用标准盐雾试验时(GB/T 2423.17-2008),钝化产品可保证72 h盐雾试验后腐蚀面积不大于3%,无铬耐指纹产品可保证96 h的耐蚀性,含铬耐指纹产品可保证120 h的耐蚀性。相比之下,膜厚为10微米左右的彩涂板通常能够保持2000 h左右的耐蚀性,我们认为,由于后处理乳液中大量表面活性剂的存在,导致成膜后出现较多空隙,是膜层耐蚀性难以大幅度提升的主要原因之一。

2.3. 热镀后处理废液及其处理

在后处理工艺切换时,有废液产生,以当前上海梅山钢铁热镀板材产能(约40万吨)而论,每年产生废液约为50吨。废液中含有大量有机物和较多六价铬。随着国内对于环保要求的提高,含铬废液外部单位已经无法处理,从而会影响到生产的顺利运行,在目前的文献中,生物或者生化处理方法均不能完全确保废液的无害化 [19] [20] [21]。通过研究,制定了将废液中六价铬还原后,作为烧结用污泥造球液体原料的工作方案。只是初步局部范围内完成了六价铬处理装置的设计、制造、调试和应用,处理后废液外检表明,低于饮用水六价铬含量标准。将处理后废液作为污泥造球原料,最终返烧结使用。这一研究在国内首家实现了含铬后处理废液的厂内无害化处理,确保了含铬耐指纹、含铬钝化等产品正常生产,也践行了钢铁企业以上海梅山钢铁为代表作为城市钢厂的环境承诺。

3. 紫外光固化在钢板的特色优势

紫外光固化涂料是一种受紫外光照射后,能够在较短时间内发生物理和化学变化的涂料。与传统的自然干燥和热固化涂料相比,紫外光固化涂料具有固化速度快、节省能源、涂膜性能优良、对基材适用范围广以及不含挥发性高的溶剂等特点,能够有效减少VOCs的排放。紫外光固化涂料工业自20世纪70年代投入市场以来,发展相对稳定,已成为整个涂料行业发展最快的领域之一。紫外光固化涂料已广泛应用于金属、塑料、玻璃、纸张、木材等各种材料的表面防护 [22] [23] [24] [25] [26]。紫外光固化技术发展如此之快的主要原因是其自身的优势,以及人们对于自身健康及环保方面的需求。

3.1. 紫外光固化涂料的特有优势

1) 快速固化。紫外光固化技术利用来自辐射源的光子能量形成反应性物质,例如自由基或阳离子,其可引发单体和低聚物的快速链增长聚合,紫外光固化涂料的固化时间为数秒或数十秒,最快可在0.05~0.1 s的时间内固化。

2) 室温固化。在紫外光固化过程中不需要加热,因此总能耗低于热启动的固化过程。

3) 节省空间。与热固性烘烤炉相比,紫外光固化需要更小的固化单元,节省了建筑空间。

4) 无溶剂配方。降低溶剂的排放是紫外光固化涂料应用的一个重要原因。一般来说,该配方不含溶剂,挥发性有机化合物的排放量可以忽略不计。

5) 适应性广。光固化产品可适用于多种基材,如纸张、木材、塑料、金属、皮革、石材、玻璃、陶瓷等,一些热敏感材质(如纸张、塑料或电子元器件等)尤其适用。

3.2. 紫外光固化在镀锌(铝)钢板后处理领域的领用

目前,工程上所用的热镀后处理钝化液中含有的主要成膜物质为水性树脂和有机硅烷类物质等,通过高温烘烤的方式在钢板表面形成均匀致密的钝化膜 [27]。这种固化方式能耗较大且会产生大量的废水,不符合新工艺环境保护下的节能减排的原则。尽管紫外光固化技术开发比较早,并且是一种具有成本低、环保节能、实用性强等众多特点的新型技术,但是目前还尚未见紫外光固化在热镀层金属板后处理方面广泛推广应用的研究报道,因其适用于目前冶金后处理领域节能减排的发展趋势,所以具有很大的应用发展空间,但目前还有许多问题尚亟待解决。

4. 可行性分析

对紫外光固化涂料的原理以及当前国内外技术能力进行分析,鉴于其在节能环保方面的优势,在热镀后处理方面具有应用前景,但仍需就其与产线的适配性和能达到的技术性能作进一步研究和试验。

4.1. 紫外光固化原理

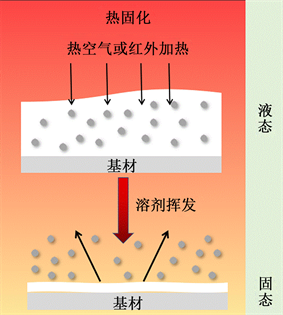

涂料通常以液体形式存在,其中包含小分子低聚物、活性稀释剂和引发剂等,传统的热固化过程(如图1),是涂料中的引发剂在加热后,分解为自由基,以液体形式存在的小分子低聚物与自由基反应,使得液相体系在极短时间内聚合、交联、固化,进一步地,以达到表面涂覆致密的效果。

Figure 1. Schematic diagram of thermal curing film formation process

图1. 热固化成膜过程示意图

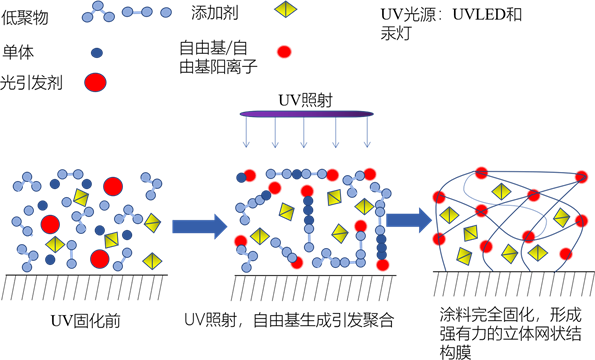

紫外光固化(如图2)则是在紫外区域内一定范围波长的紫外光的辐射下,涂料中的光引发剂分解为自由基或阳离子,与树脂中不饱和基团发生交联作用,导致光固化树脂和活性稀释剂分子中的双键形成共轭–自由基体系,进而发生连续聚合反应,从而相互交联成膜。其各组分的常用含量大致如下:树脂30%~50%,活性稀释剂40%~60%,光引发剂1%~5%,助剂0%~2%。

Figure 2. Schematic diagram of UV-curing film formation process

图2. 紫外光固化成膜过程示意图

紫外光固化所使用的低聚物原料是含有不饱和官能团的小分子聚合物,包括环氧丙烯酸树脂,聚氨酯丙烯酸树脂等。光引发剂多为苯偶姻及其衍生物、苯乙酮衍生物和一些在紫外光照射下能分解出自由基或阳离子的物质。

4.2. 紫外光固化涂料与当前后处理原料与工艺的异同

目前热镀后处理原料包括无机后处理和有机后处理两类,无机后处理主要包括镀锌的含铬钝化,主成分为铬酸盐;镀铝锌的无铬钝化,主成分为锆酸盐或钼酸盐;其余钝化、耐指纹和自润滑产品主成分均为有机物,以丙烯酸酯树脂为主,并有部分为环氧树脂,同时含有一定数量的有机硅、锆酸盐和钛酸盐等,与紫外光固化所用低聚物原料基本一致。但目前后处理液是水基产品,有效成分即固含量在15%左右。在引发剂方面,目前采用了热引发剂,主要是一些偶氮化物、过氧化物等,与紫外光固化所采用光引发剂的作用机理是完全不同的。

在固化工艺方面,目前采用双辊辊涂和高频加热固化的方式,能够满足大生产需求,但辊涂膜厚均匀性尚不十分理想;固化过程需要将涂液中所有水分(占85%)蒸发,能耗较大;固化时温度在100℃左右,涂液中小分子有机物和氨类挥发性物质易析出,对周边生产环境存在一定影响;当不同钝化液切换时,需要排出废液,单次切换消耗约为300 Kg,年废液在约50吨左右,且废液到目前为止还没有恰当的环保化处理方式。紫外光固化和烘烤设备相比,紫外光固化设备较为集约化,设备占用空间小,采用喷涂或者印涂的方式,膜厚较为均匀,涂液中所有成分均进入涂层,固化速度快,能耗小(约为热固化的十分之一),由于不含水,相同膜厚时涂液消耗为传统的20%以下。由于不加热,易挥发有机物(VOC)排放低;但目前紫外光只用于涂料,固化膜层较厚,一般在6 μm以上,而后处理膜层厚度一般在1 μm左右。

4.3. 后处理紫外光固化涂料的设计

紫外光固化是一种比较先进的材料表面处理技术,其最为显著的特点是固化速率快,是各类涂料中干燥固化最快的涂料;辐射固化成膜率为100%,没有挥发性有机溶剂排放,故对大气无污染,有利于环境保护;紫外光固化为光源照射,无需蒸发溶剂和加热基材,其能耗一般仅为热固化的10%~20%。并且由于紫外光固化成膜率高,减少了溶剂损失,可以降低产品成本;涂装工艺较为容易实现,且占用空间较小。目前在热镀铝锌板表面后处理方面尚未使用紫外光固化的主要原因是,尚未有商品化的紫外光固化后处理产品出现。但鉴于紫外光固化在成本、性能、特别是环保方面的优势,预计在近期内,用于后处理的紫外光固化产品就会逐步研制成功。该产品研究的要点是要将现有的后处理涂料的配方进行改进,首先要将热固化引发剂改为光固化引发剂,其次要对原配方中的其他组分进行改性,最后改进后的新配方既要满足现有的施工条件又要确保涂层具有优良的性能。

4.4. 需要确认的能力

作为一种新型的金属表面后处理方式,紫外光固化体系在上海梅山钢铁投入应用,需要确认其能力可以满足热镀后处理产品性能的要求,并能够在现有工艺系统实现。

4.4.1. 产品的性能

热镀后处理产品的性能要求以耐蚀性为主,一般需要达到盐雾试验72~96 h,此外,还有可涂装性、耐摩擦、抗黑变、耐酸碱等要求。紫外光固化涂料的基体于现有钝化液基本一致,故上述性能指标以达到目前使用普通耐指纹产品的性能为目标,可在实验室采用标准方法进行检验。

另外,所有后处理产品均有储存稳定性指标,作为一种新型的后处理产品,储存稳定性应不小于6个月。

4.4.2. 成本

同等膜厚下,紫外光固化涂料的消耗量约占当前水基涂料的六分之一到八分之一之间,其储运、涂装、干燥和废液处理成本明显低于水基涂料,目前水基耐指纹产品的价格为40~50元/kg之间,从降本增效考虑,光固化涂料的价格不宜高于280~300元/Kg。

4.4.3. 涂装干燥工艺

在不更改现有工艺装备位置的情况下,可用作紫外光固化试验的空间是有限的,涂装和干燥设备均必须做到集约化。另外,与普通漆膜最小6 g/m2不同,后处理膜厚度一般在1 g/m2左右,涂覆系统需要在控制该膜厚时仍能保持一定的均匀性。

紫外光固化理论固化时间为0.05~10 s,与涂料种类、膜厚、光源波长、基材反射率和光照强度有关,需要针对具体工艺条件开展有针对性地试验改变,热镀最高速度在180 m/min左右,所安装的紫外光系统应能保证在涂装后快速固化。

5. 初步计划方案

5.1. 附着力

要想获得好的钝化效果首先需要解决的问题就涂层与金属基体之间的附着力问题,我们可以利用传统附着机理来提高有机涂层和钢铁基板之间的附着力,根据Sharpe和Schonhorn等提出的吸附理论,两材料的界面紧密接触,分子或原子在界面层互相吸附产生附着力,力的主要来源是分子间作用力,包括氢键和范德华力以及路易斯酸碱相互作用 [28]。由于暴露在空气中的钢板表面会有大量的羟基附着,因此能和钢板表面羟基形成氢键的基团都可以提高附着力,如羟基、氨基等。但是这种力对于层间附着力的提升没有理论上的大,因此需要基团与钢板表面反应成键来大幅度提高涂层和基板间的附着力。单体或者树脂上带有的羧基和磷酸基团可以同钢板表面的镀锌层反应形成微腐蚀,从而在涂层和钢板间形成稳固的共价键,从而可大大提高涂层和钢板间的附着力 [29]。同时环氧化合物在开环聚合之后会形成端羟基,同钢板表面形成氢键的作用,并进而导致共价键地形成,从而提高附着力。

5.2. 固化速度

在固化速度方面,自由基光固化速度较阳离子光固化速度快,但自由基光固化受氧阻聚影响较大,且固化程度不高。而阳离子光固化基本不受氧阻聚影响,同时阳离子光引发剂在光照下既能产生超强酸引发环氧化合物开环聚合反应又能产生自由基引发双键聚合反应,提高光固化速度。由此可见自由基光引发剂和阳离子光引发剂存在两者之间显著的协同效应,可以大大提高自由基—阳离子混杂体系的光引发效率。在此基础上同时采用紫外光–热双重固化,使深层和曲面或背光处也可以固化,并很可能提高涂层的附着力的同时,也会大大地提高固化速度 [30] [31] [32]。

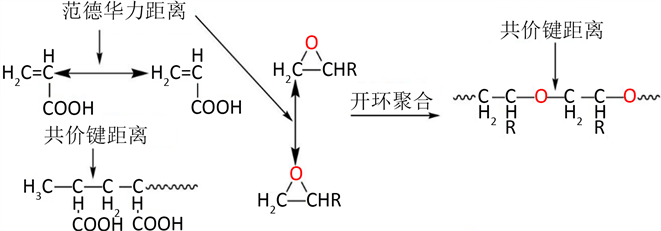

5.3. 固化体积收缩

在固化收缩方面,自由基光聚合中,单体和低聚物的距离由固化前的范德华力作用距离变化为固化后的共价键距离,因此体积收缩较大造成附着力较差(如图3(a))。而阳离子光聚合反应中,环氧化合物间的距离也是由固化前的范德华力作用距离变化为固化后的共价键距离,但是环氧化合物开环时形成的结构单元尺寸大于单体分子(如图3(b))。因此,自由基—阳离子混杂光固化体系可以有效的降低体积收缩增大附着力。

(a) (b)

(a) (b)

Figure 3. Volume changes in radical and cationic photopolymerization

图3. 自由基和阳离子光聚合反应中体积变化

5.4. 耐蚀性能

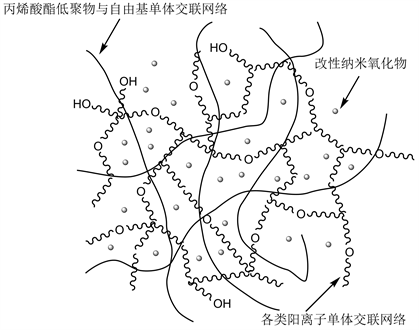

5.4.1. 紫外光固化涂层耐蚀机理

热镀(铝)锌钢板钝化层其主要作用是防止钢板在运输、贮存、加工过程中被氧化而腐蚀,使钢板表面白锈或产生黑变,从而影响钢板的使用性能。因此,钝化层的耐蚀性能也是评价钝化液性能好坏的重要指标。腐蚀的三要素是水、氧和离子,要想得到高的耐蚀性能,最简单的办法就是降低水和氧的透过速率(研究证实,离子透过膜层比水和氧要慢的多)。采用自由基–阳离子混杂光固化体系,可以很好地提高涂层的交联密度,从而大大地降低水和氧的透过速率。体系中的自由基组分和阳离子组分在紫外光照射后交联形成网状结构,在此过程中两张网络会相互穿插形成自由基–阳离子互穿网络(如图4),可以大大地提高涂层的交联密度。同时体系中的无机纳米填料可填充在网络的孔隙中,进一步地阻止水和氧的通过。

Figure 4. Radical cationic interpenetrating network

图4. 自由基阳离子互穿网络

5.4.2. 利用电化学阻抗谱技术(EIS)研究涂层耐蚀行为

电化学阻抗谱技术(EIS)是对研究体系施加一个小振幅正弦交变扰动信号、收集体系的响应信号、测量其阻抗谱或导纳谱,然后根据数学模型或等效电路模型对此阻抗谱或导纳谱进行分析、拟合,以获得体系内部的电化学信息的一种方法 [33]。目前,EIS技术己经发展成为有机涂层涂覆金属体系的耐腐蚀行为研究的最主要方法之一 [34] [35] [36] [37]。在EIS测试中所施加的扰动信号比较小,被认为不会对样品体系的性质造成任何不可逆的影响,所以EIS可以原位测量涂层电容、涂层电阻、涂层金属界面双电层电容、电荷转移电阻等与涂层金属体系性能及涂层破坏失效过程有关的电学参数值 [38]。

6. 结论

紫外光固化涂料由于其在镀锌(铝)板上的快速固化、室温固化、无溶剂配方等固有优势,在过去的几十年里得到了稳步的发展,目前在木器涂刷、通信工业、家电制造、建筑等领域已有成功的应用,未来应开发更为广泛的应用领域,尤其是在镀层钢板无铬钝化领域,我们要全力解决紫外光固化涂层钢板的固化速度、体积收缩及附着力问题,对涂料各组分不断优化,提升其性能,有望将紫外光固化涂料彻底取缔传统固化涂料,在现有工艺系统中得到广泛使用。