1. 前言

22SiMn2中厚板主要用于工程机械、铲刀刃等领域,应用场景一般较为恶劣,而钢质纯净度直接影响其冷弯性能、冲击韧性等应用性能,也影响其探伤合格率,从而导致成材率波动。在某炼钢厂22SiMn2的生产流程如下:脱硫铁水–转炉冶炼–RH精炼–连铸–铸坯加热–轧制–热处理–探伤–入库。基于短流程化及场地限制等因素,该流程放弃了LF这一关键性中继加热环节,合金加入对钢水的热平衡造成明显影响,而温度与节奏的波动又影响着RH处理效果,造成钢中夹杂物过多,从而影响冶金质量及钢种的力学性能与应用性能。本文将从冶金过程温度分布优化,RH处理模式创新以及连铸过程控制等方面提高22SiMn2中厚板的纯净度水平和力学性能。

2. 过程纯净度及夹杂物分析

2.1. 数据收集与试样采集

本项目中的生产数据来自于一、二级机数据,但试样采集不能全部适时完成,如转炉冶炼试样仅可在出钢过程或出钢完成后进行采集,精炼过程的数据采集量也有限。

实际生产中,用专用的取样器,在Ar站、RH精炼和连铸中间包等环节进行间隔性的取样,一般通过T[O]数值来判断钢水纯净度,同时,不同工序所取试样还可进行夹杂物类型和总量分析,进一步研究钢水纯净度及夹杂物状况。

2.2. 不同工序的钢水纯净度及温度状况

T[O]作为钢水纯净度的标志之一 [1],通过铸坯取样,加工为f 5*5 mm的试样,通过氮氧分析仪检测,得出不同工序的钢水T[O]数据如表1所示:

Table 1. T[O]/ppm of steel in different metallurgical process

表1. 不同工序的钢水全氧含量/ppm

表1中数据表明,转炉出钢温度过高,22SiMn2钢出钢钢水全氧含量严重偏高,氧化性过强,这必然带来初始夹杂物含量严重偏高,实际为整个冶金过程奠定了不良基础。

RH处理是冶金过程中最重要的处理工序 [2] [3],但由于生产中到RH工位的钢水温度波动范围极大,处理过程难以做到稳定统一,在温度过低时,KTB吹氧作为温度补偿的必要手段被广泛应用,由于缺少规范化的操作标准和模式,不同班组在KTB吹氧方面也存在较大差异,造成钢水质量的剧烈波动。

钢水凝固后,钢中的夹杂物及全氧含量可精确检测,实际检测的全氧含量在20~30 ppm之间波动,50 μm及以下粒径的电解夹杂物的类型及含量检测结果如表2所示,通过通过Olympus金相显微镜、FEIQUANTA400扫描电镜(SEM)和EDAXGenesis 100-EDS等的分析,得到的夹杂物的形貌等细节如图1~图5所示。

Table 2. Types and content of inclusions in final 22SiMn2 plate

表2. 22SiMn2成品钢板中电解夹杂物类型及含量

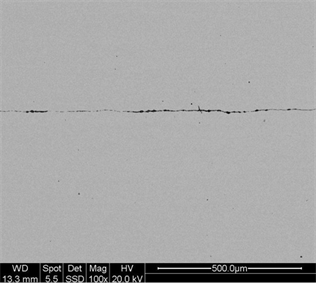

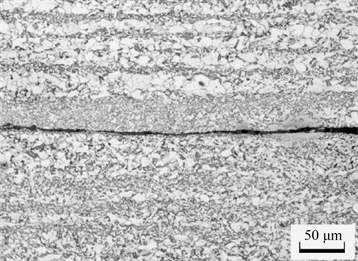

Figure 1. Strip inclusion in 20 mm plate

图1. 20 mm厚钢板中的条状夹杂物

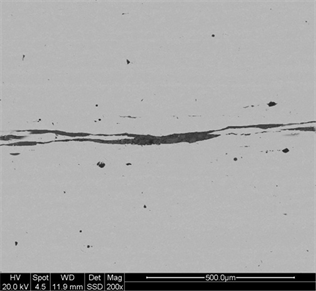

Figure 2. Irregular band inclusion in 30 mm plate

图2. 30 mm厚钢板中的不规则条带状夹杂物

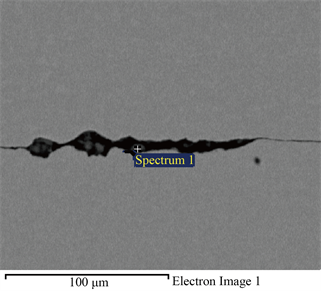

Figure 3. Morphology and components of strip inclusion in 20 mm plate

图3. 20 mm钢板条状夹杂物的形貌及成分

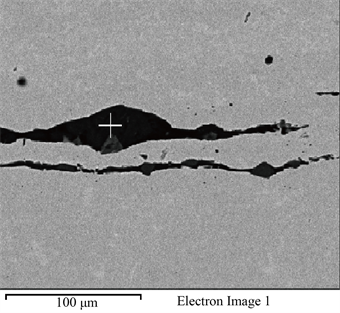

Figure 4. Morphology and components of irregular band inclusion in 30 mm plate

图4. 30 mm钢板带状夹杂物部分放大的形貌和成分

Figure 5. Segregation structure around strip and band inclusions

图5. 条状和带状夹杂物周围的组织偏析特征

从图1~图5可以看出,毫米级夹杂物的存在,在外力存在的情况下,引起应力集中,使钢板的冲击韧性下降,并可能出现冷弯开裂,而裂纹中Na元素的出现可以断定其来源包含但不限于连铸环节的保护渣卷入,此类夹杂物周围存在的明显偏析带也加大了超声波探伤不合格率 [4] [5]。

由此得出以下基本结论:

1) 出钢温度过高,钢水初始氧化性过强,引起合金消耗量增加,冶金过程纯净度控制的基础恶化。

2) 现有的RH工序处理过程缺少规范,在生产节奏及到站温度波动剧烈的条件下,处理过程未实现标准化,处理效果不稳定。

3) 连铸过程稳定性不足,一方面夹杂物的最终去除过程受到影响,另一方面可能带来钢水的二次污染。

4) 超大型夹杂物的存在是成品钢板探伤不合的直接原因,从夹杂物成分看出,该类夹杂物可能来源于冶金过程的各个环节。

3. 控制夹杂物的措施

1) 减少废钢加入比率,即在原有热平衡计算应加入废钢量的基础上,进一步减少废钢加入量,这有利于减少钢水初始热量支出,避免高温出钢过程中过多的钢水氧化热贡献。实际生产中,废钢加入量减少1.5~2吨每炉,控制废钢比在12%~15%的范围内,冶炼终点温度从1700℃~1720℃普遍降至1700℃以下。

2) 缩短氩站处理时间,减少氩站的温降及对总体节奏的影响。实际生产中将氩站处理时间由平均5分钟缩短至100秒以内,氩站处理温降减少了5℃~10℃,由于氩站的钢水均匀化功能在RH可以实现,所以,实际处理效果并不受影响。

3) RH出钢过程的标准化

通过过程优化,钢水罐到达RH时,钢水温度从1570℃~1635℃的范围,优化至1580℃~1640℃的敢为。基于热平衡及热力学、动力学计算,得出合理的RH处理模式,如表3所示。

Table 3. Optimized RH treating mode

表3. 优化的RH处理模式

原有生产模式下,RH处理结束钢水温度再1575℃~1595℃的范围内剧烈波动,且经常因为生产节奏问题取消喂钙线处理操作,即减少了夹杂物变性处理环节,喂入钙线进行处理的实施率67%左右,且喂入后,由于生产节奏控制问题,钢水罐底部供氩软吹的时间经常小于3 min,夹杂物上浮时间不足,可能造成大型夹杂物在钢液中残留。通过以上处理模式的实施,所有22SiMn2钢的处理过程和结束温度都变得稳定可控,钙处理率达到98%以上,且钙处理后可稳定保证3 min以上的软吹搅拌时间,促进夹杂物上浮。

4) 连铸采用0.8~0.85 L/kg的弱二次冷却模式并动态控制,全程开启连铸电磁搅拌装置,以减少铸坯的偏析及夹杂物偏聚。

4. 结果与讨论

通过优化措施的实施,基于BOF-RH-CC流程的22SiMn2钢冶金质量得到明显提升,成品钢中夹杂物含量相应降低,如表4和图6、图7所示。

Table 4. Average value of inclusion in 22SiMn2 plate after optimization

表4. 优化后22SiMn2钢板中的夹杂物平均含量

从表4中可以看出,夹杂物总量及各分量均有一定减少,钢水纯净度得到有效改善。

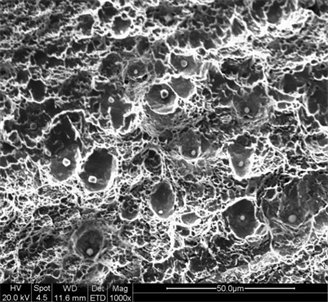

Figure 6. Spinel inclusion in impact fracture before optimization

图6. 优化前冲击断口及尖晶石类夹杂物

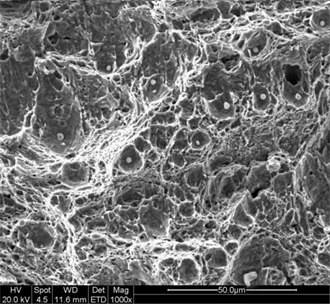

Figure 7. Spherical inclusion in impact fracture after optimization

图7. 优化后冲击断口及球状夹杂物

从图7与图6对比可以看出,工艺优化后,钙处理充分,经相同工艺的热处理后,可见冲击断口的夹杂物由多棱的镁铝尖晶石类转变为球状的铝酸钙类,由于球状夹杂物与钢基的浸润程度较好,在受冲击时,吸收能量较多,尖晶石类夹杂物与钢基的收缩比差距较大,二者之间常有间隙存在,在受冲击时,常称为撕裂起始点,影响吸收能力。因此,家务变性为球状铝酸钙类夹杂物,理论上冲击性能更好 [6] [7] [8],实际结果如表5所示:

Table 5. Impact character of typical sample before\ after optimization

表5. 工艺优化前后典型试样的冲击性能

从表5看出,工艺优化后,常温和−40℃冲击吸收能量均有较明显提升。钢板经轧制后,超声波二级探伤合格率由80%左右提高至97%以上的水平。

总之系列优化措施具有显著的有效性。

5. 结论

1) 基于BOF-RH-CC流程的22SiMn2钢冶金过程稳定性对其钢板的夹杂物总量以及成品性能有决定性影响。

2) 通过全流程控制并重点优化RH处理工艺,保证钙处理的实施及效果,22SiMn2钢中的夹杂物总量由平均0.0136%降至0.0084%,夹杂物改性良好。

3) 以夹杂物为核心的纯净度提升,使超声波探伤合格率由80%左右提高至97%以上。