1. 引言

碱矿渣水泥是通过碱性溶液与矿渣反应形成的能够硬化的材料,因具有相比于普通硅酸盐水泥更优异的力学性能、耐久性能和更低的碳排放而备受青睐 [1]。近年来,越来越多的固废被证实可以用于替代矿渣制备碱矿渣水泥 [2]。

尾矿是采矿活动过程中产生的固废,具有二次资源与污染环境的双重特性。由于缺乏有效的处理手段,造成了尾矿的大量堆积并污染矿区周围的生态环境。尾矿含有大量的SiO2、Al2O3,是碱矿渣水泥前驱体的理想材料 [3]。以尾矿制备碱矿渣水泥,一方面可以实现资源化利用,另一方面可以解决尾矿大量堆积导致的生态环境问题。与其它尾矿不同,金尾矿的反应活性低,需要活化处理才能用于制备碱矿渣水泥。常见的处理方式有机械活化、热活化和热碱活化 [4]。Perumal等人 [5] 发现尾矿中具有层状结构的晶相会因机械研磨而产生变形,活性增加。Yague等人 [6] 的研究结果表明使用600℃的热活化2 h能够增加煤尾矿的火山灰活性。Cihangir等人 [7] 以热碱活化处理后的硫尾矿制备碱尾矿水泥,其28 d强度高于碱矿渣水泥。

本文设计以不同活化方式处理的金尾矿制备碱尾矿–矿渣水泥,对不同尾矿掺量(10 wt%,20 wt%,30 wt%,40 wt%)的净浆试样开展抗压强度试验,研究不同活化方式处理的金尾矿对碱矿渣水泥的抗压强度影响规律。采用XRD分析研究了尾矿的矿物成分变化、碱尾矿–矿渣水泥的反应产物,旨在揭示尾矿对碱矿渣水泥的影响机理。

2. 试验

2.1. 原材料

2.1.1. 矿粉与尾矿生料

矿渣(GBFS,比表面积 = 1.339 m2/g,d50 = 11.482 μm)取自山东聊城。尾矿(Tailings,比表面积 = 1.028 m2/g,d50 = 17.334 μm)取自山东烟台,其化学成分见表1。

Table 1. The chemical composites of slag and tailings particles

表1. 矿渣与尾矿生料的化学成分表

2.1.2. 碱性激发剂溶液

本研究中使用的碱性激发剂由NaOH颗粒(分析纯,纯度 > 98%)与水玻璃溶液(26.5 wt% SiO2, 8.3 wt% Na2O, Ms = 3.3)共同配制。碱性溶液在配置完成后会在室温下冷却至少24 h以消除温度的影响。

2.2. 尾矿的活化处理及试验方案设计

2.2.1. 尾矿的活化

1) 原尾矿(RT):不做任何活化处理的金尾矿生料,用于对照试验。

2) 机械活化(Mechanical Treatment, MT):用球磨机以球料比 = 10:1的方式将金尾矿碾磨30 min。

3) 热活化(Heat Treatment, HT):将金尾矿置于在马弗炉中以450℃的高温煅烧30 min。

4) 热碱活化(Alkali-Thermal Treatment, AT):将NaOH颗粒与金尾矿按1:10的比例混合后研磨10 min,再将混合料置于马弗炉中以450℃煅烧30 min。

2.2.2. 配合比设计

将四种尾矿分别以10 wt%、20 wt%、30 wt%、40 wt%的掺量制备碱尾矿–矿渣净浆,详细的配合比见表2。

Table 2. Proportion design of alkali activated slag/tailings

表2. 碱尾矿–矿渣水泥的配合比

2.2.3. 试样制备

将生料加入行星搅拌机以低速搅拌5分钟,再缓慢均匀地倒入激发剂溶液以低速搅拌1分钟,最后高速搅拌1分钟。将新拌浆体分层浇筑至40 mm × 40 mm × 40 mm的钢模中并振动2分钟,模具表面封上塑胶膜防止水分散失,24 h后脱模将试样置于标准养护室(20℃ ± 2℃,98% R.H.)内养护至规定龄期。

2.2.4. 试验方法

抗压强度:加载速率为1 kN/s,各组试验取3个试样测试结果的平均值。

XRD分析试验:Cu-Kα,40 kV,范围(2θ) 10~50˚,扫速0.02˚/s。

3. 结果与分析

3.1. 不同活化方式处理后的尾矿XRD分析

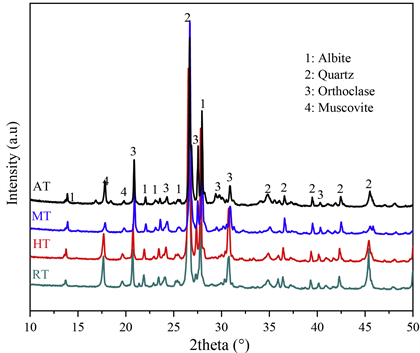

图1为不同活化方式处理后的尾矿生料XRD谱图。由图可见,尾矿中的硅铝元素主要以结晶物的形式存在,其主要矿物成分为石英(SiO2, Quartz),钠长石(NaAlSi3O8, Orthoclase),地开石(Al4(Si4O10)(OH)8, Muscovite)和斜长石(KAlSiO8, Albite)。

Figure 1. XRD patterns of raw tailings processed by different methods

图1. 不同活化方式处理后的尾矿生料XRD谱图

热活化和机械活化会增加2θ = 27˚,31˚处的斜长石衍射峰强度。此外,机械活化还会降低2θ = 18˚处的地开石和2θ = 46˚处的斜长石衍射峰强度。尽管有学者认为机械活化和热活化的方式能够提高尾矿的反应活性 [4],但本研究的试验结果表明机械活化和热活化几乎没有改变金尾矿中的结晶相。其原因一方面可能是机械研磨产生的机械能不足以破坏尾矿中矿物的稳定性;另一方面,钠长石的熔点为1100℃,斜长石的熔点在1100℃~1500℃之间,石英的熔点更是高达1750℃,因此金尾矿中的硅铝结晶相能够在450℃下稳定存在。

热碱活化后,AT在2θ = 29˚和2θ = 30˚~40˚附近出现了漫射峰。漫射峰的存在表明非晶相的存在,该处的出现的漫射峰由钠长石转变而来,这表明钠长石能够在450℃条件下与NaOH颗粒反应,释放活性硅铝非晶单体。同样地,AT在2θ = 40˚~50˚部分衍射峰消失。以上结果均表明热碱处理是三种活化方式中最有效的一种。

3.2. 碱激发尾矿–矿渣净浆的XRD分析

对尾矿掺量为40 wt%的试样在28 d进行XRD分析,结果如图2所示。由图可见,将尾矿与矿渣、碱溶液混合后,原本高度结晶的物相衍射峰强度明显降低,但最强的衍射峰仍是石英、斜长石、钠长石和白云母。部分原因由于使用矿粉造成的稀释效应,还有部分原因是强碱环境下金尾矿中的部分矿物会与碱溶液发生反应。

Figure 2. (a) XRD patterns of alkali activated tailings/slag paste specimens; (b), (c), and (d) enlarged views of Peak A, Peak B, and Peak C

图2. (a) 碱尾矿–矿渣净浆试样的XRD谱图;(b) A峰的细节图;(c) B峰的细节图;(d) C峰的细节图

从晶相变化的角度来看,热碱活化是最有效的活化方式。在AT-40试样的2θ = 32˚出现单硅钙石(Ca5Si6O16(OH)2, Riversideite)衍射峰证实了这一点。单硅钙石不稳定,后期会通过分子间的缩聚反应逐渐转变为C-S-H凝胶 [8]。如图2(b)所示,AT-40与MT-40在2θ = 17.8˚的白云母衍射峰消失,该峰在碱激发溶液之前能够稳定存在于金尾矿中并可由XRD观测(见图1),且在RT-40中仍存在白云母的衍射峰,说明白云母不会在室温下与强碱发生反应。最可能的解释是热碱活化和机械活化降低了白云母的活化能。HT-40在该处具有与RT-40相同的衍射强度,表明450℃的热处理未能有效提高金尾矿的活性,这与3.1节中的分析结果一致。如图2(c)所示,在2θ = 28˚处斜长石的衍射峰表现出与2θ = 17.8˚处白云母衍射峰相似的规律:原本能够在AT、MT中稳定存在的斜长石在接触碱激发溶液后消失,这同样是热碱活化和机械活化降低了斜长石活化能的结果。值得注意的是,HT-40在该处的衍射峰强度大于RT-40,可能的原因是HT处理的过程出现大量的自由水和化学结合水蒸发,故在XRD检测中排除了水分对衍射峰强度的干扰。图2(d)放大了2θ = 36.5˚的石英衍射峰,与前述的白云母、斜长石衍射峰不同,虽然该位置最强的衍射峰仍是在HT-40中观测得到,但RT-40与MT-40中均为观测到明显的衍射峰,反而是在AT-40中观测到明显的峰。前面的分析已验证热处理会提高衍射峰强度,而热碱处理同样使用了450℃的高温,因此该位置峰的变化应归因于高温对石英的影响,尽管不会完全破坏石英的晶体结构,但却能降低石英反应所需的活化能。

从XRD谱图中还能够得知碱尾矿–矿渣水泥的主要水化产物是C-S-H类凝胶,该物相在谱图中以介于2θ = 25~35˚间漫射峰的形式存在。考虑到尾矿与碱激发溶液中含有大量的Na+,矿渣中含有大量的Ca2+、Al3+,C-A-S-H凝胶、N-A-S-H凝胶等可能与C-S-H凝胶以C-(N)-A-S-H凝胶的形式共存 [9]。研究表明,除了凝胶状产物,其它结晶产物(如:水滑石,加苏石,水化钙黄长石等)也会在碱激发矿渣体系中生成,但本研究中并未发现这些二次水化产物的存在 [10]。原尾矿中的晶相衍射峰几乎没有变化,表明晶态矿物的结晶度并没有发生明显改变。

3.3. 抗压强度

尾矿对碱矿渣水泥净浆抗压强度的影响规律见图3。碱尾矿–矿渣水泥的强度总体随着龄期的增长而提高,3 d龄期内强度增长最快,通常能达到28 d强度的70%左右;7d时强度达到28 d时的90%左右,之后的强度增长速率下降。这与碱矿渣水泥内发生的硅铝缩聚反应有关,硅铝缩聚反应速率极快:矿渣、尾矿在接触到碱溶液后,表面的玻璃晶相被迅速破坏,活性硅铝单体快速释放并与碱溶液中的Na+、OH−发生反应生成三维网状的硅铝缩聚体。

显而易见地,掺加尾矿后试件的抗压强度基本都有不同程度的下降,掺量越大强度越低。10 wt%掺量的试样强度下降幅度较小,为2.00%~6.12%;20 wt%掺量的为5.16%~10.32%;30 wt%掺量的为6.76%~13.88%;40%掺量的试样强度下降幅度较大,在10.59%~17.85%之间。低尾矿掺量试样的抗压强度较高,这是由于低掺量的尾矿能够在基体中充当骨料,提升试样的强度。继续增加尾矿的掺量,将导致浆体的流动性降低,颗粒未分散均匀就硬化,基体不均匀,从而对强度造成了不利影响。尾矿掺量为40%时,抗压强度达到最低,这是因为未反应的尾矿较多,体系内活性硅铝成分少,生成的凝胶水化产物少,基体内颗粒间的黏结力较弱。

活化方式对碱尾矿–矿渣水泥强度的影响不明显。尾矿掺量为10%的试样中,强度最高的AT-10比强度最低的HT-10高5.49 MPa,仅提高4.4%。尾矿掺量为40%的试样中,强度最高的AT-40比强度最低的RT-40高9.64 MPa,仅提高8.7%。总体而言,掺AT的碱矿渣水泥强度在相同尾矿掺量下最高,掺MT次之,而掺HT与RT所得的结果类似,符合3.1与3.2小节中的分析。碱矿渣水泥的强度是由体系中活性Si、Al的含量决定的,活性Si、Al的含量越高,则生成的水化产物越多,试件的强度越高。通过前述的XRD分析,热碱处理能够将部分金尾矿中的结晶相转为非晶,是最有效的活化方式。机械处理次之。热处理的尾矿与未处理的尾矿内活性硅铝成分较少,结合XRD对尾矿成分的分析,可以认为热碱活化的效果优于机械活化,而450℃热活化对金尾矿不能起到提高反应活性的作用。

Figure 3. Compressive strength of the alkali activated tailings/slag paste samples and control samples cured for 3, 7, and 28 days

图3. 各组碱尾矿–矿渣水泥净浆试样3,7,28 d的抗压强度值

4. 结论

为探究不同活化方式处理的尾矿对碱矿渣水泥抗压强度和水化产物的影响规律,对金尾矿进行热活化、机械活化和热碱活化处理,对不同尾矿掺量(0 wt%,10 wt%、20 wt%、30 wt%、40 wt%)的碱尾矿–矿渣水泥开展抗压强度试验和XRD分析试验,提出如下主要结论:

· XRD分析和抗压强度的试验结果表明,热碱活化是提高金尾矿活性最有效的方式,其次是机械活化。由于金尾矿中的晶相成分熔点较高,450℃热活化处理无法提高金尾矿的活性。

· XRD分析的结果表明,碱尾矿–矿渣水泥中主要的水化产物是C-(N)-A-S-H凝胶。

· 抗压强度试验的结果表明,无论是何种活化方式处理的尾矿,掺加尾矿会降低碱尾矿–矿渣水泥的抗压强度,10%掺量的试样强度下降幅度为2.00%~6.12%,40%掺量的试样强度下降幅度为在10.59%~17.85%之间。RT-40的28 d时强度仍可以达到109.06 MPa,为碱矿渣水泥的82.1%。

NOTES

*通讯作者。