1. 引言

对于整车来看,引发整车振动的原因除车辆行驶时由路面不平度传递给整车的激励外,还有发动机工作时产生的激励。因此,设计合理的动力总成悬置系统对整车的平顺性有重要的意义,可以提高汽车的舒适性,还可以通过减小动力总成的振动,提高汽车相关部位的疲劳耐久性。本文以某车为研究对象,对其动力总成悬置系统参数优化设计。

陈磊 [1] 等以座椅垂向振动、驾驶员耳旁噪声、模态解耦率和隔振率为优化目标,对动力总成悬置系统进行优化设计,通过ADAMS分析软件开展仿真模拟;Li [2] 等在ADAMS动力学软件中建立悬置系统12自由度模型,对其隔振性能展开研究;李宽 [3] 等通过在ADAMS中建立4个优化变量,以悬置支反力的振幅最小作为优化目标函数进行计算,优化后的车架振动性能得以改善;何水龙 [4] 等基于多目标综合粒子群优化算法实现悬置刚度优化计算,解决了发动机怠速工况下转向盘怠速抖动问题;高普 [5] 等利用灵敏度分析与振动能量解耦的方法,针对某一传动系统振动恶化的情况,对悬置系统进行设计。

在以往的研究中,对悬置系统进行优化解耦,多以综合振动指标作为目标函数进行优化,虽然整体隔振性能提高,但某一或某几个方向的敏感振动反而恶化,且结果缺乏综合试验验证与分析。

2. 动力总成悬置系统理论研究

2.1. 动力总成悬置系统功能

动力总成通过悬置系统与车架相连,发动机的振动经过悬置元件的衰减,再传递给车架。悬置系统起到减少冲击的作用:一是路面不平传递给车架的激励;二是动力总成工作时对车架的冲击。

动力总成悬置系统的功能有:

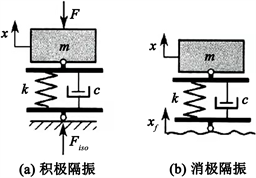

1) 隔振:隔离动力总成与底盘,一方面要隔离发动机与车架之间的振动传递,一方面要隔离不平的路面对发动机产生的激励。包括积极隔振和消极隔振两个方面,如图1所示。

F——发动机激振力,Fiso——隔振力,m——动力总成质量,c——悬置阻尼,k——悬置刚度,x——动力总成位移,xf——路面输入。

F——发动机激振力,Fiso——隔振力,m——动力总成质量,c——悬置阻尼,k——悬置刚度,x——动力总成位移,xf——路面输入。

Figure 1. Schematic diagram of Powertrain Mount vibration isolation

图1. 动力总成悬置隔振示意图

2) 支撑:对动力总成起到支撑的作用,因此需要考虑动力总成重量和驱动反力矩引起的悬置变形,合理设计悬置承受的载荷;

3) 限位:在各种水平和路况中,限制动力总成的位移,防止和其他部件发生碰撞。

4) 可靠性:通用化和装配简易。

2.2. 动力总成悬置系统激励分析

该车发动机为四缸直列发动机,发动机产生的激励主要包括:点火激励、不平衡惯性力激励和传动轴不平衡引起的激励 [6]。经过对动力总成悬置系统的设计,可以有效减轻发动机工作时产生的振动。

1) 点火激励

发动机在工作时,输出间断的脉冲扭矩,是曲轴转角的周期函数,点火频率f1的计算公式为:

(1)

式中,C代表冲程数;N代表气缸数;n代表曲轴转速,单位是r/min。

2) 不平衡惯性力激励

发动机往复运动质量和不平衡旋转质量引起的激励频率是 [7]:

(2)

式中,Q为激励阶数;n为发动机转速。

3) 传动轴不平衡引起的激励

动力总成工作时由于传动轴的不平衡引起的激励频率为:

(3)

式中,n为发动机转速。

激振力是由于离心力引起的,与转速有关,转速越高越明显。发动机的激励力是由离心力引起的,与发动机转速有关,转速越高,受到的激励力越明显。发动机各种激励频率可以通过以上几个公式计算得出,各种激励频率的范围如表1所示:

Table 1. Range of excitation frequency

表1. 激励频率的范围

2.3. 振动解耦理论

当系统存在振动耦合时,来自一个方向的激励会在多个方向产生振动响应 [8]。需要对系统进行解耦设计,广泛应用的解耦方法有能量解耦法、主惯性轴坐标系法、弹性中心法、扭转轴坐标系法、撞击中心理论法,根据对各种方法优缺点的分析,其中能量解耦法使用较为广泛,因此本文采用能量解耦法 [5]。

能量解耦法的求解模态解耦率的方法如下,建立系统的振动微分方程:

(4)

在分析过程中可以忽略阻尼,将系统看作无阻尼自由振动系统,则有:

(5)

可以转化为求方程

的解,方程的解为

,

为系统的固有圆频率。

将

代入方程

,

表示主振型,则主振型方程为:

(6)

将特征值

代入上式,获得主振型

。

主振型表示系统的各个广义坐标的位移比值,与系统的固有频率相对应。在对动力总成进行分析时,悬置系统在各阶固有频率下,能量分布在六个自由度,由得到的模态参数可以计算在该阶模态下的动能,

、

分别表示第i阶主振型的第k个和第l个元素,

表示质量矩阵第k行l列的元素,

。则能量分布矩阵为:

(7)

第k个方向的能量为第k行元素的和,总能量为所有元素的和,则第l个方向的能量占总能量的百分比为:

(8)

因此,要提高系统在某个方向上的解耦率,需要调整动力总成悬置的刚度、角度和动力总成坐标位置等参数。优化时需要尽量使振动能量集中到一个方向,该车为四缸发动机,主要产生垂直方向和侧倾方向的激励,优化时需要尽可能减少这两个方向的耦合。

3. 基于ADAMS的动力总成悬置系统模型建立

动力总成悬置系统建模参数主要包括质量、转动惯量、悬置刚度、质心坐标和悬置坐标等。在ADAMS/VIEW中建立动力总成悬置系统模型,在VIBRATION中进行模态分析和能量分布计算,建模参数如表2所示,计算所得固有频率及能量分布如表3所示,ADAMS/VIEW中振型如图2所示。

Table 2. Basic parameters of powertrain mounting system

表2. 动力总成悬置系统基本参数

Table 3. Natural frequency and energy distribution of powertrain mount system

表3. 动力总成悬置系统固有频率与能量分布

Figure 2. Main vibration mode of powertrain

图2. 动力总成主振型

垂向模态在第五阶模态,在8.33 Hz处的能量占73.04%,8.33Hz是这个模态的主导频率,在这个频率下,模态能量分布十分分散,垂向运动与其他几个模态发生了耦合现象,需要对垂向的解耦率进行优化。侧倾模态在第六阶模态,在16.66 Hz处能量占92.93%,因此侧倾方向的运动解耦程度较高。另外,在第一阶模态,频率为2.49 Hz处,横向的模态能量占比为72.85%,横向运动的解耦程度也不够理想。

由以上结论可知,悬置系统的垂向模态能量分布与其他方向存在耦合,是隔振率差的主要原因,需要对动力总成悬置系统的参数进行优化,改善系统的隔振性能,减小振动向驾驶室的传递。

4. 动力总成悬置系统优化

4.1. 动力总成悬置系统设计要求

振动系统的传递率、激励频率和自身频率与阻尼有关,振动传递率计算公式为 [9]:

(9)

式中,

为阻尼比,

,

为频率比,

的大小反映系统的隔振性能的好坏,从图3可以看出,不同阻尼系数情况下的幅频响应曲线经过两点:

和

。

是正常工作区域,也是后工作区。此时

时,传递率随着

的增加趋于0,

对传递率影响不明显;

之后,传递率趋于水平。

,时,系统具有足够的隔振效果,

越小,传递率越小。只有当

时,系统才起到隔振作用,因此各个方向的固有频率应在此方向激振频率的0.717倍以下。

Figure 3. Amplitude frequency response curves with different damping coefficients

图3. 不同阻尼系数情况下的幅频响应曲线

由上一节得到的结论,发动机产生的激励主要为垂直方向和侧倾方向,优化时需要尽可能减少这两个方向的耦合,以这两个方向能量分布为设计目标。对动力总成悬置系统的设计要求如下:

1) 固有频率要求

垂直方向的固有频率:

发动机工作频率较高时,发动机主要激励为垂向的二阶惯性力,动力总成系统在垂直方向和其他方向存在振动耦合,且发动机具有较宽的工作频带,应尽可能降低垂直方向的固有频率。

侧倾方向固有频率

发动机转速较低时,主要激励为绕曲轴的二阶扭矩波动,如果激励频率和动力总成系统的侧倾方向的固有频率一致,易发生共振,因此,需要使侧倾方向的固有频率远离激励频率,减小共振 [10]。该车四缸发动机怠速转速为750 r/min,动力总成悬置系统的最高频率应小于激振频率的

倍,用fm表示发动机的侧倾频率,则:

(10)

式中,fe为激励频率,与转速成正比。需要满足最低点火频率与fm之比大于

。

2) 振动位移要求

动力总成悬置有防止运动碰撞和冲击的作用,需要对振动位移进行限制,尤其是在怠速、启动和制动水平下。同时为防止橡胶悬置发生剪切破坏,需要限制悬置的变形量。本文中对动力总成各方向的位移限制在10 mm以内,对悬置垂向变形量限制在10 mm以内。

4.2. 优化分析方法

1) 设计变量

设计变量包括悬置的刚度、位置坐标、阻尼和安装角度等。由于悬置的阻尼对系统振动特性影响不大,一般忽略阻尼的影响。该车悬置的安装角度为45˚,设计合理,不作为设计变量。因此选取动力总成前后悬置三个主轴方向的刚度和坐标位置作为优化对象。

2) 约束条件

进行优化计算时,需要设置合适的约束条件,避免无限制的选取设计变量在实际情况下无法实现。需要将设计变量设定在符合实际要求需要的范围内。本文在计算时,悬置刚度变化范围在60%内,位置坐标的变化范围在30 mm以内。表4和表5为悬置刚度和位置坐标的取值具体范围。

Table 4. Value range of mounting coordinate position

表4. 悬置坐标位置取值范围

Table 5. Value range of spindle stiffness of mounting element

表5. 悬置元件主轴刚度取值范围

3) 灵敏度分析

系统的灵敏度是指系统的目标值受到参数变动影响的敏感程度,灵敏度越大,说明该设计变量对目标函数的影响越大,对于目标函数越重要。反之,说明该设计变量对目标函数的影响越小,对于目标函数越不重要。对悬置系统进行优化时,与动力总成悬置相关的设计变量包括刚度设计变量共12个,位置设计变量共12个。目标函数对每个设计变量的灵敏度不同,若考虑所有的设计变量,且每个设计变量取值范围比较广,在优化时很难兼顾,工作量较大,会导致找不到最终的全局优化解。设计变量之间存在交互作用,对优化效果产生影响 [11]。对设计变量进行灵敏度分析是很有必要的,可以选择对目标函数灵敏度高的设计变量进行优化。

4) 目标函数

完成灵敏度分析,得到对目标函数灵敏度高的设计变量,在此基础上确定目标函数。本文中优化设计采用能量解耦法,优化目标是提高振动解耦的程度。动力总成垂向振动和侧倾振动影响较大,因此对垂向和侧倾方向的解耦有较高的要求,因此以动力总成悬置系统在垂直方向和侧倾方向两个自由度的能量分布为设计目标,暂不考虑其他方向的解耦率。以提高垂向和侧倾方向的解耦率作为优化目标,根据目标的重要程度确定优化目标的权重,调整各优化目标的权重,获得最优的结果。目标函数方程为:

(11)

式中,

为侧倾方向的解耦率;Tz为垂向解耦率;

为优化目标的权重,在计算时,目标函数值越小,效果越好。

4.3. 基于ADAMS的动力总成悬置系统参数优化

由第三章建立动力总成悬置系统模型,在ADAMS/VIEW中对动力总成悬置系统进行优化。首先在ADAMS/VIBRATION中对动力总成悬置系统进行模态分析,计算原车状态下的悬置系统模态参数和能量分布。之后在ADAMS/INSIGHT模块中对动力总成悬置系统进行优化设计,定义设计变量和优化目标,生成设计变量取值区间,并进行优化计算。最后在OPTIMIZE模块中,生成各个设计变量的灵敏度信息,改变各变量的值,寻找最优目标。

1) 灵敏度分析

在对动力总成悬置系统进行优化之前,首先判断设计变量对目标函数的影响程度,选择灵敏度较高的设计变量进行优化,可以简化优化过程。设计变量为动力总成悬置的刚度和位置坐标,共有24个,由于系统左右对称,因此可以简化为12个变量,优化目标是垂直方向和侧倾方向的自由度的能量分布。

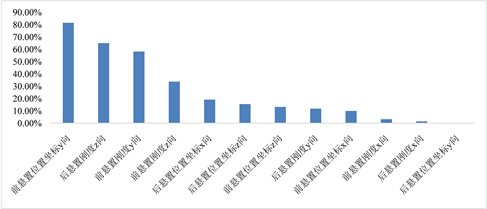

以式(11)的目标函数为优化目标进行优化,进行了4096次运算。图4、图5为悬置的刚度和位置坐标对垂直方向能量分布和侧倾方向能量分布2个目标响应的灵敏度结果:

Figure 4. Sensitivity of position and stiffness to vertical energy distribution of design target

图4. 位置及刚度对设计目标垂直方向能量分布的灵敏度

Figure 5. Sensitivity of position and stiffness to energy distribution in design target roll direction

图5. 位置及刚度对设计目标侧倾方向能量分布的灵敏度

由灵敏度分析结果可知,对于悬置刚度和位置,悬置刚度对目标函数的影响较大,因此在优化时可以选择悬置刚度进行优化,在本论文中,选取灵敏度大于15%的刚度设计变量进行优化。对于优化目标垂直方向能量分布,选择后悬置的z向刚度、前悬置的z向刚度和前悬置的y向刚度进行优化;对于优化目标侧倾方向能量分布,选择后悬置的z向刚度、前悬置的y向和z向刚度进行优化。

综上所述,在设计过程中优先选择影响因子大的设计变量进行优化,因此选取前悬置的y向和z向刚度,后悬置的z向刚度进行优化。

4.4. 基于遗传算法的动力总成悬置系统参数优化

在选择优化算法时,有多种优化算法可以选择。例如,复合函数法、罚函数法、遗传算法等。前两种方法在求解时容易陷入局部最优解,优化效果不好。

在优化时本文选择了遗传算法。遗传算法是模拟达尔文生物进化论的自然选择机理模拟生物进化过程的计算模型,模拟生物进化过程达到寻优目的。将设计空间看成是一个映射的遗传空间,设计变量看作染色体,用二进制字符串表示。字符串按照一定的规律进行编码,其中的字符称为基因取若干染色体作为种群,根据自然界遗传规律,进行基因交换、变异、选择等,实现种群的进化 [12]。

遗传算法基本过程为,如图6所示:

Figure 6. Flow chart of genetic algorithm

图6. 遗传算法流程图

1) 根据问题特点确定染色体结构、编码方案、适应度计算方法和遗传操作方式。

2) 随机生成一定数量的染色体构成种群。

3) 计算种群中每个染色体的适应度,以某种方式选择并复制若干个适应度大的染色体。

4) 对选择后的染色体按照一定概率进行遗传操作得到新种群,并选择个体进行交叉操作形成新的个体,同时存在变异,使个体基因中的某一位以一定的概率发生变化。

5) 重复(3)和(4)直到迭代次数达到一定值或满足某种收敛指标,得到最优染色体。

基于得到的灵敏度分析结果,通过遗传算法对前悬置的y向和z向刚度,后悬置的z向刚度等设计变量参数进行优化,采用遗传算法筛选最优解,不断生成新的个体进行迭代,并接近目标函数的最优解。优化后悬置元件刚度和位置坐标如表6所示,并将优化后得到的参数代入模型求解,对优化后的悬置布置方案,重新计算得到的系统固有频率和能量分布如表7所示。

Table 6. Optimized suspension element stiffness and position coordinates

表6. 优化后悬置元件刚度和位置坐标

Table 7. Natural frequency and energy distribution of optimized powertrain mount system

表7. 优化后动力总成悬置系统的固有频率与能量分布

从表中可以看出,优化后的垂向模态在9.61 Hz处的能量占80.25%,在该频率占优,该方向的模态与其他方向的模态解耦程度较高,相对于优化前73.04%,解耦率提高了9.0%。侧倾模态在15.18 Hz处能量占94.58%,侧倾模态与其他几个模态的解耦程度也比较高。从表7中可以看出,优化后的纵向模态,横摆模态,俯仰模态能量分布均在80%以上,横向模态在75%以上,基本与其他方向解耦。本文采用的基于遗传算法的动力总成悬置系统优化方法有良好的效果。

5. 动力总成隔振率试验

5.1. 改进前动力总成悬置系统隔振率测试

对该车进行了动力总成悬置系统隔振率测试试验,在动力总成前后悬置上下位置共八个测点布置三轴加速度传感器,部分测点布置如图7所示,左图为前悬置上下位置,分别布置在发动机上和靠近悬置的车架位置,有图为后悬置布点图,分别布置在变速箱和靠近悬置的车架位置。

Figure 7. Layout diagram of measuring points of front and rear suspension of powertrain

图7. 动力总成前后悬置测点布置示意图

代表悬置下振动加速度,

代表悬置上振动加速度,隔振系统传递率为:

(12)

隔振系统隔振率计算公式为:

(13)

动力总成悬置的测点位置包括:发动机悬置垫块和变速箱悬置垫块,在相应位置布置加速度传感器,试验中记录其振动情况。怠速水平下动力总成悬置加速度及隔振率如表8所示。

Table 8. Powertrain mount acceleration and vibration isolation rate at idle level

表8. 怠速水平下动力总成悬置加速度及隔振率

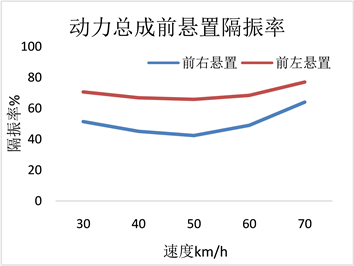

接下来采集了在30 km/h、40 km/h、50 km/h、60 km/h、70 km/h时速下,动力总成悬置上下位置的加速度有效值,对各位置三方向的有效值进行加权,采用加权加速度计算隔振系统的传递率和隔振率,计算结果如表9所示。动力总成前后悬置隔振率随车速变化图如图8所示。

Table 9. Summary of transmission rate and vibration isolation rate of powertrain mount %

表9. 动力总成悬置传递率及隔振率汇总表%

Figure 8. Variation of vibration isolation rate of front and rear mount of powertrain with vehicle speed

图8. 动力总成前后悬置隔振率随车速变化图

5.2. 改进后的动力总成悬置系统隔振率试验验证

动力总成隔振率在怠速水平下不能满足隔振的需求,更换了优化后的动力总成悬置垫块,在实车安装了和优化后结果接近的动力总成悬置垫块进行测试。优化前,前右悬置除前后方向隔振率为61.9%外,其他方向隔振率在85%以上,后左悬置垂直方向隔振率为62.4%,后右悬置左右方向隔振率在为63.6%,且后左悬置左右方向,后右悬置垂直和前后方向的隔振率均在80%以下。优化后,动力总成悬置系统隔振率有了明显的提升,前悬置隔振率均达到了88%以上,且后悬置的隔振率有了明显的提升,均在80%以上。优化前和优化后动力总成悬置系统的隔振率对比如表10所示,对比图如图9所示。相对优化前,后悬置隔振率平均提升了16%。试验证明达到了良好的优化效果,隔振特性比原始有提升。

Table 10. Vibration isolation rate of powertrain mount at optimized idle level

表10. 优化后怠速水平下动力总成悬置隔振率

Figure 9. Comparison of vibration isolation rate of powertrain mount system at idle level before and after optimization

图9. 优化前和优化后怠速水平下动力总成悬置系统的隔振率对比

6. 结论

本文通过对动力总成悬置系统建立参数化模型,得到系统的固有频率和解耦率,以动力总成悬置的刚度和位置坐标为设计变量,确定约束条件,以垂直方向和侧倾方向的自由度的能量分布为优化目标,进行灵敏度分析,通过遗传算法进行优化,得到了动力总成悬置系统的优化结果。

改进前后对动力总成隔振率进行测试,改进后怠速工况下隔振特性比原始有提升,验证了动力总成悬置系统参数优化设计的有效性。为其他车辆动力总成悬置系统参数优化设计提供参考。