1. 引言

管道作为油气行业运输的血脉,无论是长短距离或运输何种类型的介质,它无疑是最经济的运输方式之一,管道大致分为埋地管道和海洋管道,目前我国多以埋地管道为主,埋地管道面临的主要问题是外腐蚀,世界上每年有大量的油气管道由于腐蚀而报废 [1] [2],土壤的酸碱性、外部应力、土壤湿度、杂散电流、微生物作用以及地磁场等都会对管道外壁造成不同程度的腐蚀 [3] [4] [5] [6],工程实际中多采用3PE防腐涂层、牺牲阳极或外加电位等方式对管道进行腐蚀防护,后者防护并不理想,牺牲阳极寿命较短且投产运行复杂,外加电位会对外部土壤以及附近设施造成不同程度影响,目前工程上大部分使用的管道外防腐主要以3PE防腐涂层为主,它是经济且有效稳定的防腐技术 [7],但由于外部环境影响,例如施工等会产生外部机械应力。

本文以工程实际中的涂层防腐为背景,以带3PE防腐涂层的X70钢为模拟材料,利用有限元模拟软件分析当由于外部应力致使3PE防腐涂层破裂时钢材的腐蚀行为。

2. 研究方法

2.1. 有限元模拟

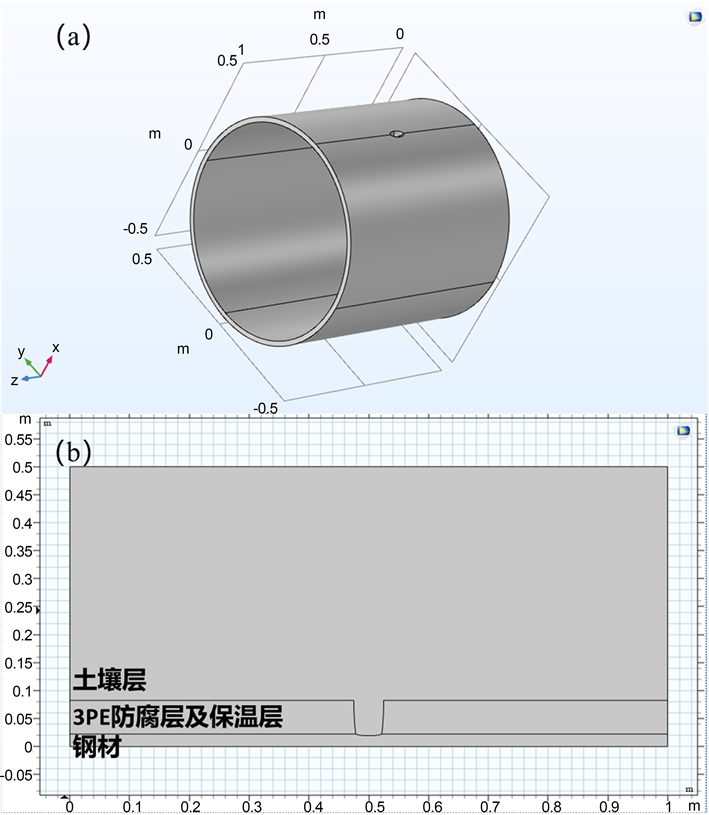

采用Comsol Multiphysics 5.5软件,对埋地管道在不同应变以及缺陷深度环境下的腐蚀电化学行为进行有限元模拟。选取2D模型从而简化计算,物理场模型选取固体力学与二次电流分布(siec)下的稳态研究 [8],含有缺陷的管道模型如图1所示,由于3PE防腐涂层破损而暴露的缺陷假定为椭球型,初始腐蚀缺陷深度为2.24 mm。在实际腐蚀过程中,缺陷的宽度会随时间与应力发生变化,为研究不同外部应变与缺陷深度条件下对钢材腐蚀的影响,本文假定缺陷宽度不变。

Figure 1. Finite element model of corrosion-resistant coating with corrosion defect after rupture. (a) 3D model; (b) 2D model

图1. 防腐层破裂后含腐蚀缺陷的有限元模型。(a) 3D模型;(b) 2D模型

2.2. 电化学参数选择

阳极

(1)

阴极

(2)

阳极为标准的铁的活化溶解,对于土壤环境中O2与CO2都会存在,植物根部的呼吸作用与土壤很多微生物的存在,导致大部分土壤中的O2含量小于土壤中CO2的含量,且土壤中CO2的含量会大于空气中CO2的含量 [9],所以阴极选择氢离子单电子的还原反应,这主要是由于氢原子的渗透会脆化钢体,也就是氢渗透,部分不渗透的氢原子结合生成了氢分子,本次模拟只考虑会腐蚀钢体的部分氢原子。阳极电化学动力表达式为阳极Tafel,阴极电化学动力表达式为阴极Tafel。

根据能斯特方程,有以下式子:

(3)

(4)

阳极

(5)

(6)

阴极

(7)

其中下标a,c分别为阳极反应和阴极反应,i为电化学反应的电流密度,

为交换电流密度,

代表平衡电极电位,

代表标准电极电位,

为过电位,b为塔菲尔斜率,R为8.31 J/mol K,T为298 K,F为96,485 C/mol。

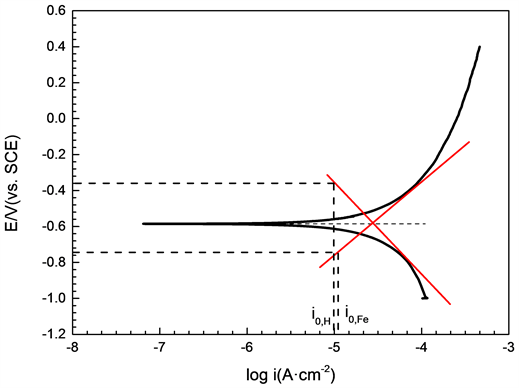

本次模拟的数据来源于本人硕士论文中的电化学实验数据,利用极化曲线图2与平衡电极电位得到Tafel斜率与交换电流密度作为模拟的初始参数,见表1。

Figure 2. Polarization curves of steel under certain conditions

图2. 钢在某特定条件下的极化曲线

Table 1. The initial electrochemical parameters of finite element simulation under certain conditions are derived from Figure 2

表1. 某特定条件下的有限元模拟的初始电化学参数由图2导出

2.3. 固体力学

2.3.1. 阳极

弹性变形引起的阳极平衡电位变化:

。

其中,

为弹性变形极限的超压,值为钢材屈服强度的1/3;

为钢的摩尔体积;

为电荷数;F为常数,同上。

塑性变形引起的阳极平衡电位变化:

其中,T、R、Zm、F同上,nu为方向相关因子,α为系数,

为通过力学弹塑性模拟得到的塑性应变,

初始位错密度。

所以电化学和应变作用下的阳极平衡电位为

[10]。

2.3.2. 阴极

因塑性变形会加强电化学反应中的阴极反应 [11],所以:

其中

由有限元模拟得到,

为阴极Tafel斜率,见上文表1。

3. 模拟结果

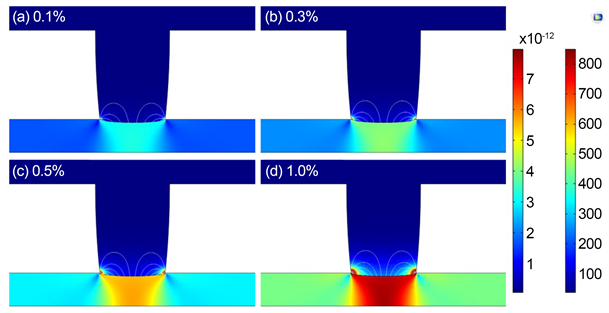

3.1. 不同纵向应变

图3为固定10%管壁厚度(2.24 mm)缺陷下不同纵向应变的von Mises应力分布和腐蚀电流密度大小及腐蚀电流密度的流线图,右侧颜色条表示腐蚀电流密度与von Mises应力。从图3(a)可以看出当施加0.1%的纵向应变时,腐蚀缺陷中心区域的von Mises应力略高于两侧,但整体von Mises应力都很小,这是由于此时纵向应变较小,而且此时腐蚀电流密度分布均匀,腐蚀电流密度与腐蚀速率成正比,腐蚀速率可以表征腐蚀的程度 [12],由图3(a)无法观测到腐蚀严重区域;当纵向应变增大至0.3%和0.5%时,腐蚀缺陷中心区域的von Mises应力明显大于两侧,这是由于此时纵向应变足够使暴露在土壤中的钢材发生反应,且此时可以看到在两侧区域有明显的腐蚀电流密度的增大;当纵向应变为1%时,此时施加的应变很大,von Mises应力集中在腐蚀缺陷中心区域且存在于整个钢材壁厚,可以观察到明细不同于前者的颜色的加深,此时腐蚀电流密度多集中在钢材与防腐层的交界处。

Figure 3. von Mises stress distribution and corrosion current density diagram of a fixed corrosion defect depth (2.24 mm) in a soil environment under different longitudinal strains

图3. 不同纵向应变下土壤环境中固定腐蚀缺陷深度(2.24 mm)的von Mises应力分布与腐蚀电流密度图

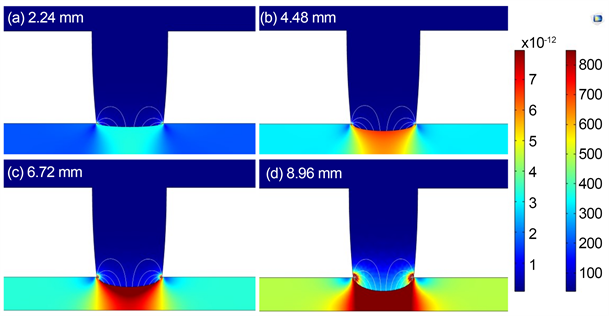

3.2. 不同腐蚀缺陷深度

图4为固定0.1%纵向应变下不同腐蚀缺陷深度的von Mises应力分布和腐蚀电流密度大小及腐蚀电流密度的流线图,右侧颜色条表示腐蚀电流密度与von Mises应力。从图4(a)可以看出当腐蚀缺陷深度很小时,von Mises应力分布和腐蚀电流密度都很小且分布均匀,此时腐蚀程度很轻;当腐蚀缺陷增加到20%壁厚(4.48 mm)以及30%壁厚(6.72 mm)时,von Mises应力集中在腐蚀缺陷中心且随着腐蚀缺陷深度的增加而沿管壁方向纵向延展,腐蚀电流密度分布在管壁与防腐层的交界处且有增大的趋势;当腐蚀缺陷增大到40%壁厚(8.96 mm)时,von Mises应力出现在整个壁厚纵向,此时管壁受到的应力最大,腐蚀电流密度在与防腐层的交界处也达到最大,此时腐蚀最严重。

Figure 4. Diagram of von Mises stress distribution and corrosion current density at different depths of corrosion defects in a soil environment with a fixed longitudinal strain (0.1%)

图4. 固定纵向应变(0.1%)下土壤环境中不同腐蚀缺陷深度处的von Mises应力分布与腐蚀电流密度图

4. 分析

埋地钢材表面会发生以下反应 [13] [14] [15] [16]:

(7)

(8)

(9)

(10)

阳极始终是Fe的活化溶解,Fe2+的增加与H2CO3的分解同时进行,与溶液中

形成FeCO3等堆积在基体表面形成一层腐蚀产物膜,FeCO3层限制了H+的输入与Fe2+的输出,虽然FeCO3本身是保护性良好的腐蚀产物膜,但由于施加外部应变会对腐蚀产物膜造成不同程度的影响,导致腐蚀产物膜被破坏对钢材表面的保护不足。由于土壤中富含CO2,大量的H2CO3分解导致H+也会增多导致土壤pH值略有下降,这对于电化学反应是加剧的。由于塑性变形本身会加强电化学反应中的阴极反应,导致在随着施加的应变以及腐蚀缺陷增大的过程中会生成更多的H,在这个过程中会导致大量的吸附态氢原子在钢表面积聚,也促进了氢向钢基体内部扩散,增大了钢的腐蚀敏感性 [17]。

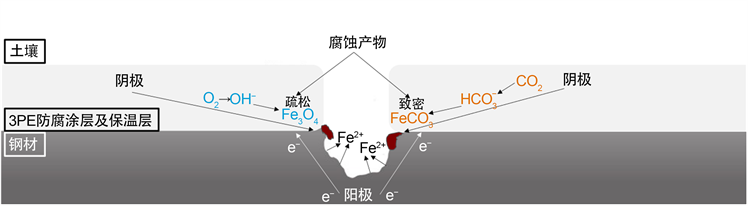

图5为腐蚀反应机理图,虽然土壤中O2的含量小于空气中O2含量且小于土壤中CO2的含量,也会有一小部分O2参与到反应当中,具体反应为吸氧腐蚀,最终的腐蚀产物Fe3O4是多孔,疏松的腐蚀产物,无法对基体造成保护,同样因为含量很少,对腐蚀过程的控制并不起决定性作用。

Figure 5. Diagram of steel mechanism of CO2-O2 interaction in soil environment

图5. 土壤环境中CO2与O2协同作用钢材机理图

5. 结论

1) 在模拟取值范围内,von Mises应力随着纵向应变的增加而增大,逐渐集中在腐蚀缺陷中心区域,并随着纵向应变达到最大von Mises应力也达到最大,von Mises应力存在于整个管壁纵向方向,腐蚀电流密度随着纵向应变的增加而增大,且逐渐出现在管壁与3PE防腐涂层交界处,此处腐蚀最为严重。

2) 在模拟取值范围内,von Mises应力随着腐蚀缺陷深度的增加而增大,同样von Mises应力也集中在腐蚀缺陷中心处,当腐蚀缺陷深度达到管壁的40%时,甚至施加的纵向应变使管壁出现腐蚀缺陷外的应力,这对管壁会造成更严重的影响,腐蚀电流密度随着腐蚀缺陷深度的增加在与3PE防腐涂层交界处增大,当腐蚀缺陷深度达到管壁的40%时,此处腐蚀最为严重。

3) 腐蚀缺陷深处中心作为腐蚀阳极Fe不断溶解,实际情况中随着纵向应变的增加腐蚀缺陷深度也会增加,同样施加纵向应变产生的塑性变形会加强阴极反应导致与3PE防腐涂层交界处的阴极腐蚀电流密度增加,此处为腐蚀最严重区域,随着纵向应变的不断加深与时间的推移,腐蚀可能会出现横向扩展的趋势。

NOTES

*通讯作者。