1. 引言

供应链管理(supply chain management)是指利用计算机技术对供应链中涉及的全部活动进行计划、组织、协调与控制 [1]。其目标让所需的产品能够在一定时间内按照合适的数量生产并送到规定的目的地,使总成本达到最佳化。

在大数据时代的浪潮下,生产企业能否获取由大数据带来的巨大商业价值之关键在于能否利用现有技术来整合原料供应链的数据资源,控制原材料供应与消耗并调控物流运输,以此获得科学的运营管理政策 [2]。本文将通过对供应链管理的优化问题进行研究,分析生产企业原料供应链的数据资源,综合考虑企业盈利的影响因素和运营模式,提出最优的选购方案、订购方案及转运方案。

2. 预备知识

数学规划又称数学优化,是运筹学中产生较早、应用广泛的一个重要分支。它主要研究在一定约束条件下,如何求一个实数或者整数变量的实函数的最大值或者最小值 [3]。若数学规划要求变量只取整数,则称为整数规划。建立优化模型的关键在于确定决策变量与目标函数,并根据实际情况对决策变量的取值进行限制,这种限制常用一组不等式或等式来表示,称为约束条件。

定义1:线性规划是研究在一组线性约束之下,某一个线性函数的最大值或最小值问题 [4]。一般的,线性规划问题的标准形式为

其中

为目标函数,x为决策变量,

为约束条件,f为系数,A为约束矩阵,b为右端变量。

在很多实际问题中,目标函数和约束条件仅用线性函数无法表达,如果目标函数或约束条件中出现了非线性函数,就称优化模型为非线性规划模型,二次规划就是一种特殊的非线性规划。

定义2:若在整数规划中目标函数和约束条件都是线性的,且变量只取0或1,称这种整数规划为0-1规划。一般的,线性规划问题的标准形式为

其中

,

,

,

。

3. 供货商的量化对比与选择

为了分析402家供货商不同的供货特点,可利用归一法对数据资源进行量化处理,选用供货商的持货量,供货稳定性和对订单的完成率三个指标,利用统计学方法和公式法得出指标的计算公式。同时利用层次分析法对供货商进行综合评价,建立评价模型,对供货商的重要性进行最优估计,得出最重要的50家供货商。

3.1. 影响因素

设

为第i个供货商在第j周的供货量,

则第i个供货商供货总次数为

。

由于原材的特殊性,供货商实际供货量不等于生产企业的订货量,因此采用比值的形式描述供货商的完成率,设

表示第i个供货商在第j周的完成率。则有

其中,

表示第j周某供货商的供货量,

表示第j周生产企业的订货量。

由此可得第i个供货商的平均完成率

第i个供货商在240周内的平均供货量为

如果供货商对于原材料的供应波动过大,与生产企业的订购数量有较大差距,很可能造成企业购买不到原材料或者是原材料供应过多造成原材料积压的情况,给企业带来风险。考虑到企业在各个供货商处订购的原材料数量有较大差距,为缩小测量尺度和量纲的影响,令

(1)

(2)

设订货量与供货量的绝对误差的总体标准差为

,则有总体标准差计算公式

(3)

将(1)、(2)两式代入(3)式,即可以得到确定供货商稳定程度的公式:

(4)

3.2. 比较综合权重选择供应商

将供货商的平均完成率、平均供货量以及稳定程度三个方面的影响因素分别设为

、

、

,402家供货商分别设为

、

、

、

、

,X与A具体关系与比较尺度见图1。比较

、

、

对

比较选取供货商的重要性时,比较尺度

的取值范围为为1、2、

、9及其倒数,可令

,

。

Figure 1. Hierarchy chart of influencing factors

图1. 影响因素层次结构图

得对比较阵

通过对数据的分析,可以发现平均完成率

的值有超过100%的情况,而平均供货量

的数值与平均完成率以及稳定程度的数值相差过大,对这两个数据进行处理,处理过后的平均完成率、平均供货量

分别设为

、

。平均完成率、平均供货量以及稳定程度的向量表达式:

由A对应的特征向量可以求出平均完成率、平均供货量以及稳定程度的综合权重

根据综合权重进行排序,选择排名前五十的供货商进行原料的订购,具体排名见表1 (表格中的供货商从左到右、从上到下重要性依次递减):

Table 1. 50 most important suppliers

表1. 50家最重要的供货商

4. 制定订购方案

在制定订购方案时,由于主要针对的对象为供货商,为了简化模型,可对不同转运商的损耗情况进行计算并合理假设,最后求出供货商最少需要127家的结果。根据周期性规律对供货商24周的供货情况进行预测,进行规划分析并建立数学模型。而对转运方案的制定依旧需要对运输公司的转运情况进行预测,根据运输损耗率有周期性(周期为一年)规律,对未来的24周运输损耗率进行预测,并建立0-1规划模型,通过对于仅含有0、1两个数字的矩阵进行分析,得到最优的订购方案。

4.1. 求解最少供应商数量

4.1.1. 合理假设损耗率

本题的主要针对对象是供货商,所以转运商对本题的影响较小,为了简化问题,使问题得到相对便利的解决,将转运损耗率取成定值1.3335%,该损耗率为近年来所有转运商在转运情况下的运输损耗率的算术平均值,反应了所有损耗率的测量集中趋势 [5]。

4.1.2. 估测未来二十四周的供货量

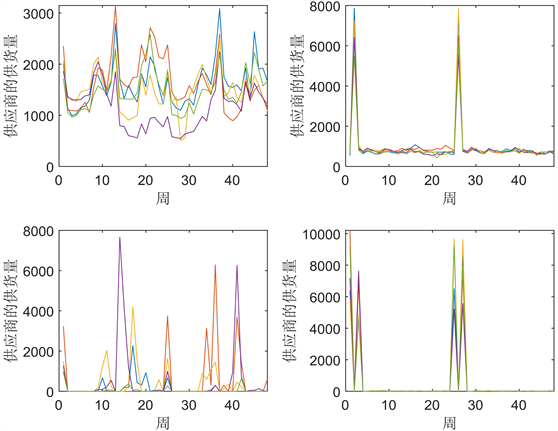

通过对原料供应链的数据资源的处理,可以发现原材料的供应量是具有一定的周期性规律的,这种周期性变化在每一年的规律都有相似之处,周期性变化规律见图2,它们都是在某几周呈现上升趋势,在某

几周呈现下降趋势。由于供货商供货量时间序列的级比并没有全部落在可容覆盖区间

内,

所以灰色预测模型不适用于预估未来24周的供货量变化规律。此时,将每家公司在五年内每一年的第一周到第二十四周的供货量取均值,作为未来二十四周的供货量的估测值。

Figure 2. Periodic change of raw material supply in five years

图2. 五年内原材料供应量周期性变化图

4.1.3. 建立规划模型

设综合权重排名中提出的排名在前100的供应A原料的供货商在未来24周的供货量情况矩阵为

,则有:

设综合权重排名中提出的排名在前100的供应B原料的供货商在未来24周的供货量情况矩阵为

,则有:

设综合权重排名中提出的排名在前100的供应C原料的供货商在未来24周的供货量情况矩阵为

,则有:

设

为排名在前100的供应A原料的供货商中第i个供货商在第j周的供货情况,

令排名在前100的供应A原料的供货商中第i个供货商供货的总周数为

(5)

基于

的数值可判断供货商的选用情况,即

同理,设

为排名在前100的供应B原料的供货商中第i个供货商在第j周的供货情况,

令排名在前100的供应B原料的供货商中第i个供货商供货的总周数为

(6)

基于

的数值可判断供货商的选用情况,即

设

为排名在前100的供应C原料的供货商中第i个供货商在第j周的供货情况,

令排名在前100的供应C原料的供货商中第i个供货商供货的总周数为

(7)

基于

的数值可判断供货商的选用情况,即

为了制定供货商数目最少的选择方案,以选用供应A、B、C三种原材料的供货商的总数R最少为目标,并满足生产企业正产生产工作的原料需要。由(5),(6),(7)三式可知目标函数的表达式为

由于制作等立方米的产品对A、B、C三种原材料的消耗不同,提供三种原材料的供货商提供的货物理论上可以生产出的产品量为

经过转运损耗后,提供的三种货物实际能生产出的产品数量为

为了满足生产需要、规避供货商突然断货的风险并维持该生产企业的正常进行,供货商供应的三类原材料的数量需要满足以下约束条件。

首先,企业需持有当前周和未来一周的原材料且企业没有库存,那么在第一周供货时,供货商所提供的原材料在转运损耗后的总供货量要大于或等于前两周需要的总供货量。

其次,由在第2到第23周的每一周转运损耗后的总供货量都要大于或等于生产企业一周的产能。

最后,在第24周时,由于规定需要企业实际需要持有可供第25周消耗的原材料数量。

基于这三条约束条件,则有

4.2. 最经济的原材料订购方案

最省钱的订购就是在进两周的货量以保证公司正常运行的基础上,对进货量进行限制,既满足公司生产产能需要又能使原材料的订购价格达到最低,下面采用规划算法 [6] 解决问题。

设

为选中的所有供应A原料的供货商中第i个供货商在第j周的供货量,

则生产公司在第j周的收货量为

(8)

不妨设第1到第24周的供应量矩阵为

则A货物在第1到第24周的总供应量为

类似的,设

为选中的所有供应B原料的供货商中第i个供货商在第j周的供货量,

那么生产公司在第j周的收货量为

(9)

设第1到第24周的供应量矩阵为

则B货物在第1到第24周的总供应量为

同理,设

为选中的所有供应C原料的供货商中第i个供货商在第j周的供货量,

那么生产公司在第j周的收货量为

(10)

设第1到第24周的供应量矩阵为

则C货物在第1到第24周的总供应量为

本题的目标本应为企业支付的金额,但由于货物暂无具体定价只有货单价百分比例,故使用百分比代替货单价。设企业支付的金额为p则目标函数为

维持该生产企业的正常进行的约束条件为

为了使供货总量达到最优,即恰好满足生产需要,需要对总供货量设定上限,令

,可得约束条件

4.3. 损耗最少的转运方案

4.3.1. 估测未来二十四周的运输损耗率

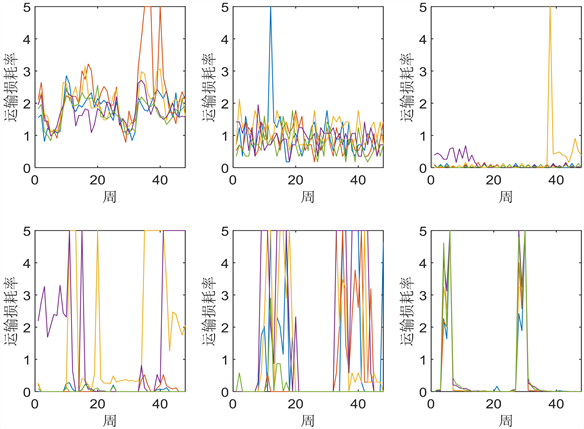

与供货商原材料的供应量的周期性相似,周期性变化规律见图3,图3可以很明显反应出运输损耗率的周期性规律,这种周期性变化以一年为周期,因此可以将五年内每一周的损耗率平均值作为未来24周损耗率的估测值。

4.3.2. 建立规划模型

记第u周运输公司的损耗率为

,其中

。

Figure 3. Periodic change chart of transportation loss rate of transportation companies within five years

图3. 五年内运输公司运输损耗率周期性变化图

对于转运过程来说,唯一的变量是供货商是否决定与运输公司进行合作,设

为第i个供货商在第j周的供货情况,即

令

,每周的原材料运输都选择同一家运输公司,即在矩阵

中,每一行有且只有一个

值为1。于是对供货商的选择提出约束

又因为运输公司的运输能力相同且每周只能进行6000立方米的运输,所以需要对每周所需转运的三种货物的总和进行约束。

由(8),(9),(10)式可设

第j周需转运的总货量情况为

根据约束条件以及供货量所组成的矩阵

,可以得出目标函数y的函数表达式:

5. 结语

数学规划是应用广泛的建模方法和工具,被广泛应用于解决管理、经济、工程、军事和医疗等领域 [7]。在供应链问题的求解过程中可以按照解决规划类问题的基本思路,从决策变量、目标函数、约束条件三个方面入手,进行规划类的分析,并逐步取得答案。在规划模型建立后,还可以设计合适的遗传算法结合数据仿真求解,协同优化结果的科学性并提高求解速度 [8]。

基金项目

辽宁省大学生创新训练项目(202110165003)。