1. 引言

MoS2是典型的层状过渡金属双卤族半导体材料,具有类似石墨烯的层状结构,其结构中的S-Mo-S各层间通过范德瓦尔斯作用结合而成,单层厚度约为6.5 Å。常温下,热力学性质和化学性质都很稳定,可望在纳米电子学和光电子学等领域得到广泛应用,近来受到世界各国研究者的广泛关注 [1] [2] [3]。研究发现,受量子限域效应的影响,块体状的多层的MoS2是间接带隙半导体材料,带隙约为1.2 eV;而单层的MoS2却是直接带隙半导体材料,其带隙变为1.9 eV [4] [5]。直接带隙半导体在电子跃迁中不需要声子参与,跃迁效率较高。同时单层MoS2直接带隙的能量所对应波长又位于可见光区域,就使单层MoS2半导体材料在光催化、光电器件等领域都展现了良好的应用前景 [6] [7]。因此,开展二维单层及少层MoS2单晶样品的制备对研究MoS2半导体材料的生长机制、影响因素、制备方法及在未来光电器件中的应用都具有重要价值。

到目前为止,MoS2半导体材料的制备技术主要有物理法和化学法,而化学法主要有水热合成、溶剂热法及化学气相沉积(CVD)法等。对比发现,采用CVD方法,通过气–液–固(VLS)生长机制中的均相或非均相成核过程,可获得高质量的二维单层MoS2单晶薄片,再并通过各单晶薄片的连续生长与拼接融合,最终可获得大面积的二维少层MoS2的连续薄膜。同时,采用CVD方法制备二维MoS2材料还具有层数容易控制,方法简单、实用性强等优点,已被各国研究者广泛采用。在热力学近平衡条件下,按照晶体生长中的表面自由能最低原理和Wulff结构 [8],CVD方法制备出的二维单层及少层MoS2样品的形状主要是三角形,但有时也会呈现六边形。不少研究组研究发现,CVD法沉积生长中反应物中Mo/S的比值对产物的最终形状起到了关键性作用。因实验条件和参数的差异,大多数文章对反应物中Mo/S的比值如何影响MoS2样品的成份、形状和晶格结构,其最佳生长温度是多少等问题的研究仍不够充分。因此,开展如何控制CVD生长中反应物中Mo/S的比值,如何找到最佳的生长温度,如何获得大面积和高质量的二维单层或少层MoS2样品的研究,对二维MoS2样品的合成和光电器件领域中的开发与应用都具有重要价值 [9]。

为了找到利用CVD法制备出尺寸大、结构均匀、组份纯净的二维单层MoS2单晶,本文利用CVD法,在热氧化后的(111)晶向的SiO2/Si基片上制备了大面积的二维单层MoS2样品,探究了生长温度和反应物中Mo/S的比值对其结构和光电特性的影响,找到了最佳制备参数。论文还利用聚甲基丙烯酸甲酯(PMMA)甩胶剥离技术,制备出了多个单层MoS2半导体光电器件,并对其光电特性进行了测试分析。论文研究结果对采用CVD方法生长高质量的单层二维MoS2半导体材料并将其应用于微纳光电器件领域都有重要参考价值。

2. 二维单层MoS2半导体单晶的制备与分析

Figure 1. (a) Schematically illustrates of three-temperature zone tube furnace in CVD method; (b) Curve of temperature and deposition time of MoO3 and S powders as the reactants

图1. (a) CVD法制备二维MoS2单晶样品示意图;(b) 反应物MoO3与S粉末温度与沉积时间的关系曲线

采用化学气相沉积法(CVD)法,分别以MoO3粉末(纯度99.99%,中诺新材北京科技有限公司)和S粉(纯度99.999%,中诺新材北京科技有限公司)为材料,以(111)Si片(20 mm × 10 mm)为衬底,Ar气为载气,使用合肥科晶公司1200℃三温区水平管式炉制备了二维单层MoS2单晶样品。实验中,首先,将(111)Si片进行热氧化1 h,使之表面形成一层约100 nm的SiO2介质层,裁切后备用。随后,用电子天平称取不同质量百分比的S与MoO3粉末,分别盛放在两个不同的石英舟中,如图1a所示。将盛有S粉的石英舟置于长1200 mm的水平石英管内靠近Ar气进气口处的低温区,而将MoO3粉末置于管式炉石英管的中心高温区,并将SiO2/Si基片用0.5 M的NaOH水溶液浸泡3 min,以此提升其对CVD沉积物的浸润性,利于单层MoS2的生长。将浸泡吹干后的SiO2/Si基片倒扣在盛放MoO3粉末的石英舟正上方,使之与MoO3粉末有6 mm的间距。连接好石英管两端的密封法兰,一端通入流量为100 ml/min的高纯Ar气,并通电加热。出气端用抽风机持续排气20 min后,启动升温程序,使水平石英管在30 min内逐渐升温到所需温度,在不同低温和高温区温度及不同S/MoO3质量比条件下,进行样品制备,时间为15 min。图1b给出了升温过程中,石英管中S与MoO3粉末位置的温度与升温时间的关系曲线。沉积完成后,关掉管式电炉电源,持续通入Ar气,使其自然降温至室温,最后关闭Ar气,打开石英管封闭法兰,取出样品。

Table 1. Preparation parameters of group a samples

表1. a组样品的制备参数

Table 2. Preparation parameters of group b samples

表2. b组样品的制备参数

Table 3. Preparation parameters of group c samples

表3. c组样品的制备参数

为找到生长二维单层MoS2单晶样品的最佳S/MoO3质量比,经大量文献调研和分析 [6] [7] [10],我们将低温区S粉末温度设定为120℃,高温区MoO3粉末温度设定为900℃,Ar气流量为100 ml/min条件下,按照表1和表2的制备参数,在不同S和MoO3粉末的质量比条件下,制备了二维单层MoS2样品;同时,在找到表1和表2中最佳参数的基础上,为找到最佳生长温度参数,按照表3参数,研究了不同MoO3反应温度对制备MoS2样品的形貌和特性的影响。

用X射线衍射分析仪(XRD, Empyrean)分析了样品的成份及晶体结构;用奥林巴斯倒置光学显微镜(OM, IX71)观察了样品的生长特性及表面形貌;用透射电子显微镜(TEM,日本电子,2100F)分析了样品的晶格结构并利用其附带的能谱仪(EDS)装置分析了样品的元素成份;用原子力显微镜(AFM,美国Bruker,MultiMode8)测试了生长的MoS2单晶样品的厚度;用吉时利-4200SC半导体特性测试仪测试了采用PMMA方法甩涂剥离后,转移到Al2O3衬底上制备的单层MoS2光电器件的光电特性。

3. 结果与讨论

3.1. 制备条件对MoS2生长特性的影响

图2a中的1~6照片给出了表1中三组不同沉积条件下制备的二维MoS2样品的光学显微镜(OM)照片,表1中a1、a2和a3中的每个样品都对应同行分布的2张典型照片,图2a的照片左边给出了不同条件的S粉质量。可看出,所有参数制备的MoS2晶片都呈现了等边三角形结构,边长约为几十μm到几百μm。三角形结构的MoS2单晶边界清晰,表面光滑,有一定的透光性。因为制备单层MoS2样品,实验中的S粉和MoO3粉末反应物质量有限,且反应时间仅为15 min,制备的大部分的三角形结构都是彼此分立的,但随着S粉质量的增加,生成的三角形MoS2晶片的尺寸也逐渐增大到几百μm,其中一些三角形结构还出现了重叠、融合的现象,其透光性也逐渐下降,说明生成的MoS2晶片厚度也在增加,这对制备二维单层MoS2单晶样品是不利的。因此,为制备出单层的MoS2样品,反应物的质量不宜过大,沉积时间也不宜过长。图2a中的a3照片显示,随着S粉质量的进一步增加,反应中形成的大量气态S原子团与蒸发的气态MoO3−x原子团团聚进行硫化反应,导致基片上生成了更多的生长核,而大量生长核竞争生长的结果,最终使基片表面生长核的密度增大,沉积生长出的MoS2单晶样尺寸逐渐减小,也不利于制备大尺寸的MoS2单晶样品。因此,制备单层、大面积、高质量的MoS2样品的较好参数是表1中的a2。对比图2中的a2和2a3照片发现,每个等边三角形结构的MoS2单晶的几何中心都有一个较小的三角形的成核中心,尺寸约为几十nm到几个μm,三角形的成核中心的三个角都正对生长出的三角形的MoS2晶片的三个边。说明MoS2三角形结构单晶片的生长机制是大量成核中心沿不同晶向择优生长的结果,符合VLS生长机制 [10] [11]。

Figure 2. OM images of the different MoS2 single crystal samples by CVD method (a) OM images at different S powder qualities; (b) OM images at different MoO3 powder qualities; (c) OM images at different reactive temperatures

图2. CVD法制备的MoS2样品照片(a) 不同S粉末质量的OM照片;(b) 不同MoO3粉末质量的OM照片;(c) 不同反应温度下的OM照片

图2b中的1~8照片给出了采用表2参数制备的四组不同二维MoS2样品的OM照片,实验中,保持S粉质量不变,仅改变MoO3的质量,图2b照片左边给出了不同条件下MoO3粉的质量。可看出,随着MoO3质量的增加,生成物的形貌结构也随之变化。b1样品照片显示,在S粉质量不变的情况下,当MoO3质量为30 mg时,生成的MoS2单晶都呈现三角形结构,表面光滑,边界清晰,透光性较好,且生长出的三角形结构的最大的尺寸可达250 μm;当MoO3质量增加为60 mg时,b2样品照片显示,生成的三角形的MoS2单晶的尺寸减小,透光性也逐渐变差,厚度有所增加;当MoO3质量增至100 mg时,b3样品照片显示,生长出的MoS2晶片变为尺寸为几十到100 μm的六角形,边界清晰,表面光滑;而当MoO3的质量增加到150 mg时,从b4样品照片中可看到,生成物中既有三角形和六角形,还有四边形和多边形的晶片,且生成物的尺寸进一步减小,分布密度有所增大,厚度也有所增加。这些生成物的中心都存在一个较小的近似三角形的生长核。

常见的MoS2有三种晶体结构类型,分别为2H (三角柱)、3R (六面体)和1T (八面体)结构 [12] [13]。在2H-MoS2结构中,晶胞中的一个Mo原子被上下共计六个S原子包围,形成三棱柱结构,为六角形晶系。Mo原子层被夹在两层S原子之间,形成一层类似“三明治”结构的单层,相邻层间距为0.65 nm,生成的晶片形状为三角形,结构非常稳定。3R-MoS2结构中也具有类似2H-MoS2相的三角柱,但其晶胞重复单元为三层叠置的S-Mo-S原子层,整体呈六面体结构,属于斜方晶系,生成的晶片形状一般为六角形。而1H-MoS2的结构与2H相不同,S原子移位后形成八面体配位结构,属于正方晶体体系。这三种晶体结构中,只有2H-MoS2具有较好的晶体结构稳定性,可在正常情况下稳定存在。而1T-MoS2和3R-MoS2晶体都属于亚稳态,在一定热动力学条件下,易于转化为稳定的2H-MoS2。

我们认为,在表2中b1样品制备时,因反应物S/MoO3质量比较适中时,生长过程中成核均匀稳定,高温区的MoO3蒸发后形成的气态MoO3−x与气态的S原子团可进行较充分的硫化反应,在生长核的作用下,最终基片上就形成了稳定的三角形的单层或少层的MoS2单晶。而随着b2样品中反应物MoO3质量的增大,反应中蒸发的MoO3−x气态团粒的蒸发供给速率将显著增大,就会在基片上形成更多的生长核。大量生长核择优竞争生长的结果,就会使生长出的三角形MoS2晶片尺寸变小,厚度增大,透光性变差;随着b3样品中MoO3质量的继续增大,VLS生长中蒸发的MoO3−x气态团粒供给量更大,基片表面的MoO3−x硫化过程就会变得不充分,最后就形成了六角形的3R-MoS2晶片结构;而当b4样品中的MoO3质量达到150 mg时,反应物中S粉的比例迅速下降,使VLS生长中的硫化反应更加不充分,导致生成物中既有三角形和六角形的MoS2晶片,也有四方形和其它形状的的MoO2和MoO3−x晶片。因此,选择适宜的S/MoO3质量比对制备大尺寸的单层MoS2单晶是非常重要的。

图2c中的1~6照片给出了表3中三组反应物质量相同(S: 1000 mg, MoO3: 30 mg),不同MoO3反应温度条件下制备的二维MoS2样品的光学显微镜(OM)照片,图2c照片左边给出了不同的MoO3反应温度生长温度。从图2中的c1样品照片可看出,当MoO3温区的反应温度为880℃时,沉积生成的MoS2单晶都呈现三角形结构,尺寸约为几十μm到200 μm,边界整齐清晰,但因反应温度相对较低,硫化反应过程相对较慢,导致基片与生成物表面覆盖了一层黄色的S粉团簇颗粒,说明此温度不是CVD沉积的最佳动力学温度;c2样品照片显示,当反应温度为900℃时,沉积生长的MoS2单晶都呈现了三角形结构,表面光滑细腻,极少出现S粉团簇颗粒,边界清晰,透光性较好,最大的尺寸可达250 μm;c3照片显示,当反应温度为920℃时,因反应温度升高,反应物蒸发速率逐渐提升,基片上形成了大量的生长核,其择优竞争生长的结果,导致生成的三角形的MoS2晶片的尺寸比900℃时减小,尺寸约为几个μm到几十μm,且其生长面上也存在一些快速蒸发形成的S团簇和MoO3−x团簇颗粒。同时,温度过高,也会因反应剧烈导致较多的晶格畸变和缺陷,使晶片边界也出现了角度钝化和晶格畸变现象。综上分析,我们认为,获得大尺寸、单层MoS2晶体的最佳制备参数是表1中的a2样品参数。

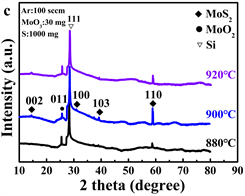

为了确定不同沉积参数下制备样品的化学成份和晶体类型,我们对不同样品进行了XRD衍射分析,图3给出了三个不同表格条件下制备的MoS2样品的XRD谱图。图3a为表1条件下制备的三个不同样品的XRD衍射谱,谱图中对不同成份的衍射峰都进行了标定。可看出,三个不同样品的最强衍射峰都位于28.5°处,这是Si(111)基片的衍射峰。同时,谱图的次强衍射峰位都位于2θ = 32.4˚和58.7˚,分别对应六角形晶系MoS2的(100)和(110)晶面(JCPDS: 37-1492)。对比分析发现,谱图中除了MoS2晶体的衍射峰,还出现了位于26.2˚处的MoO2的(011)晶面的衍射峰。而表1中的a2样品,显示的MoO2(011)晶面的衍射峰强度最弱,MoS2的特征峰强度最强。我们分析认为,在CVD沉积过程中,首先MoO3粉末热蒸发变成MoO2或MoO3−x气态物质,在生长核的作用下,与气态的S蒸汽进行硫化反应,并逐渐生长出MoS2晶体。沉积结束后,每个三角形的MoS2晶体的中心都有一个一定尺度大小的生长核,都会或多或少的包含一些MoO2或MoO3−x晶体成份,因此导致衍射谱图中出现了MoO2的(011)晶面的较弱衍射峰。对比还发现,表1中的a2样品,其MoO2(011)晶面的衍射峰强度最弱,说明此条件下,S/MoO3的质量比最适宜使大部分因蒸发形成的MoO2或MoO3−x气态物质进行充分硫化,最后生成单晶MoS2。

Figure 3. XRD patterns of the different MoS2 single crystal samples: (a) XRD patterns at different S powder qualities; (b) XRD patterns at different MoO3 powder qualities; (c) XRD patterns at different reactive temperatures

图3. 制备的不同MoS2样品的XRD谱图:(a) 不同S粉末质量的XRD谱图;(b) 不同MoO3粉末质量的XRD谱图;(c) 不同反应温度下的XRD谱图

图3b为表2条件下,在不同MoO3质量条件下制备的三个不同样品的XRD衍射谱。可看出,除了MoS2的特征峰,随着MoO3质量的增加,三个样品的XRD图谱中,在2θ = 18.5˚、26.1˚、37.3˚和53.3˚处,还出现了MoO2晶体的(001)、(011)、(002)和(211)晶面的特征峰(JCPDS:76-1807),说明随着反应物中S/MoO3质量比的减小,硫化反应强度减弱,生成物中的MoO2或MoO3−x成份不能充分硫化,反应物中MoO2的成份也会逐渐增多。

图3c为表3条件下,在S/MoO3质量比相同的条件下,改变MoO3反应温度条件下制备的不同样品的XRD衍射谱。可看出,当温度为900℃时,可观察到六角形晶系MoS2的(002)、(100)、(103)和(110)晶面的衍射峰(JCPDS: 37-1492);而温度为920℃和880℃时,谱峰中的各MoS2晶体的特征衍射峰的强度明显降低,表明MoO3区域的反应温度对MoS2晶体生长有重要影响。当反应温度过低时,硫化反应过程较慢,未达到最优的MoS2晶体生长条件,而反应温度过高时,基片上生长核密度较大,反应物剧烈蒸发形成的S蒸汽和MoO2或MoO3−x气态物质迅速融合,会造成晶体中存在较多的晶格畸变和生长缺陷,导致六角形晶系MoS2晶体的XRD衍射谱强度减弱。因此,制备大尺寸、单层MoS2晶体的最佳参数是表1中的a2样品的参数,沉积最佳温度为900℃。

Figure 4. (a) Enlarged high-resolution TEM image of MoS2 sample showing hexagonal lattice; (b) the SAED pattern for the MoS2 samples

图4. (a) MoS2晶体的高分辨率TEM照片;(b) 选区电子衍射(SAED)照片

为了分析制备的MoS2晶体的微观结构和元素组成,我们对最佳条件下制备的表1中的a2样品进行了TEM分析,如图4所示。图4a为a2样品的放大高倍TEM图像。可看出,晶格原子呈蜂窝排列,途中标定的晶格间距分别为0.277 nm和0.16 nm,分别对应六角形晶系MoS2的(100)和(110)晶面,晶格微观结构排列整齐、均匀有序 [12] [13];图4b显示了制备的三角形MoS2单晶片的选区电子衍射(SAED)图案,其衍射斑点呈现六角对称图案,说明MoS2晶片为较好的单晶结构,这与XRD谱图的分析结果一致。

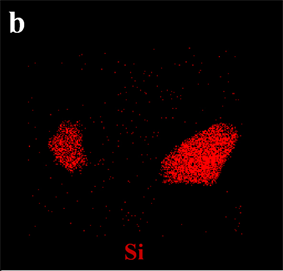

图5显示了样品的透射电子显微镜的高角环形暗场像(HAADF-STEM)和包含的不同元素的定量EDS映射照片。其中,图5a为由最佳参数制备并从SiO2/Si衬底上剥离后的三角形MoS2单晶片的HAADF-STEM照片;图5b~c分别给出了对应图5a样品中的Si、S和Mo主要元素的定量EDS映射图。可看出,S和Mo EDS元素映射图具有相同的重叠空间区域,说明单晶片的化学成份为MoS2。由于MoS2单晶片生长在SiO2/Si衬底上,在样品剥离转移过程中,仍有少量Si元素被带出,因此,定量EDS映射图中也出现了少量的Si元素。分析还发现,在三角形晶片的中心,位于生长核的位置,有极少量的O元素。这也进一步说明了XRD图谱中微弱的MoO2衍射峰产生的来源是其中心生长核中包含的少量的MoO2或MoO3−x成份。

Figure 5. HAADF-STEM image and quantitative EDS mapping images of different elements for the MoS2 sample

图5. MoS2晶片的HAADF-STEM照片和不同元素分布的定量EDS映射图

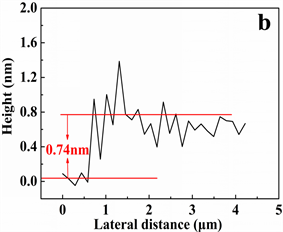

为了确定最佳参数条件下制备的MoS2单晶片的层数和厚度,我们用原子力显微镜(AFM)对样品进行了测试分析,图6为三角形的MoS2单晶片的原子力显微镜形貌图像和厚度分析图。从图6a可看出,AFM形貌分析清晰的给出了三角形的MoS2单晶片的图像,因剥离转移,导致该三角形的晶片的三个角出现了一定的钝化。测试发现,该MoS2单晶片边长约10 μm,边界清晰,表面光滑。从对应样品形貌的图6b的横截面高度分析曲线可看出,其平均厚度约为0.74 nm,这与文献报道的SiO2/Si衬底上生长的单层MoS2厚度的数据一致 [14]。在对不同条件下制备样品的AFM分析中,我们发现,当S/MoO3质量比和温度变化时,除了单层的MoS2晶片外,偶尔也会发现双层、三层和其他较厚层数的MoS2晶片。

Figure 6. (a) Atomic Force Microscope Image of monolayer MoS2 sample; (b) The thickness analysis chart for the MoS2 sample

图6. (a) 制备的单层MoS2样品的AFM图片;(b) 单层MoS2样品的厚度分析图

3.2. 单层MoS2半导体光电器件的光电特性分析

为研究分析单层MoS2半导体的光电特性,利用电子束沉积与电子束刻蚀技术,在Al2O3衬底上制作了宽度为100 μm的Au沟道电极,并利用PMMA甩胶剥离技术,将一个边长为150 μm三角形单层MoS2单晶片,搭接在Au沟道电极间,引出两根测量导线,制备出了多个单层MoS2半导体光电器件。分别在暗室、室内自然光(光照度:160 Lux)及波长为589.3 nm的钠灯光源(光照度:1400 Lux)照射下,测试了器件的IV特性和光电响应特性。

Figure 7. (a) I~V characteristic curve of the MoS2 device under different illumination conditions; (b) I-t characteristic curve under different applied voltage(The inset shows images of the devices and measuring instruments)

图7. (a) 不同光照条件下MoS2器件的I~V曲线;(b) 外加不同偏压下器件的I-t曲线(内插图为器件及测量仪器照片)

图7a为室温下,器件分别在暗室、室内自然光照和钠灯光源照射三种状态下的I~V特性曲线,内插图为器件测量照片。可看出,器件在外加正负偏压下,I~V曲线显现对称分布特征,说明电极与MoS2单晶片表现出近欧姆接触特性。器件的正反向光电流也迅速增加。在不同的光源辐照下,随着外界光照度的增加,器件的正反向光电流也逐渐增大,说明器件对光照照度有较好的相应。图7b给出了在不同偏压下,器件光电流与时间的I-t关系曲线,内插图显示了测试的器件。测试中,在钠灯光源照射下,器件两端分别外加0.5 V、1.5 V、2.5 V的偏压,以20 s为周期,循环开关钠灯光源,器件显示了较好的光电

响应特性。图7b显示,随着钠灯光源的开启,器件的光电流会迅速增大,曲线出现一个脉冲上升沿,随后缓慢上升,在20 s测试周期内,光电流仍没有饱和;关闭光源时,器件电流会迅速下降,随后缓慢向暗电流值趋近,弛豫时间8 s后,逐渐减小到暗电流状态。因为钠灯光源的开与关过程,都会使熄灭的钠灯光源晶一定的时间弛豫才能达到最大亮度,说明我们制备的单层MoS2半导体光电器件在光电测试中正确的反映了钠灯光源亮度的变化情况。器件在外加2.5 V偏压下,最大光电流的幅值约为13.8 nA,并在1000次周期循环测试中都表现出了很好的重复光响应特性,说明,该单层MoS2单晶片器件在光探测应用中有较大的应用潜力。

4. 结论

采用CVD法在SiO2/Si基片上可制备出大面积、三角形的单层MoS2晶片。研究发现,单层MoS2晶片的生长过程符合VLS生长机制,反应物中的S/MoO3的质量比和反应温度是影响度对制备大尺寸的单层MoS2单晶重要影响因素,对比分析发现,单层MoS2晶体的最佳参数是S/MoO3的质量比为1000/30,沉积生长的最佳温度为900℃。制备出的三角形MoS2单层晶片尺度可达250 μm,且边界清晰,表面光滑,有一定的透光性。用制备出的单层MoS2半导体晶片制备的光电器件开展的光电测试发现,器件具有较好的光电响应特性,在外加2.5 V偏压下,最大光电流的幅值约为13.8 nA。说明,这对单层MoS2半导体材料和器件在光电探测及其它微纳器件制备及应用中都有较好的研究价值。

基金项目

国家自然科学基金资助项目(61076104, 11847303),大连市科技创新基金重点资助项目(2019J12GX036)对本研究工作提供了资金支持。

参考文献