1. 引言

近年来,随着广告、印刷行业的快速发展,油墨的消耗量逐年升高。1980年我国的油墨消耗量为2万吨,1990年的油墨消耗量达到了4.6万吨,到了2005年就涨到了30万吨,当年全国的油墨生产厂家就达到800家左右 [1] [2]。到了2016年,全球油墨市场出现了大量的并购和重组,市场竞争激烈,其需求也进一步增长 [3]。

水性油墨是油墨的一种,相比较于油性油墨,水性油墨将其中的有机溶剂换成了水和少量醇作为载体,减少了资源的消耗,提高了作业环境的安全性。中国的水性油墨于1975年研制成功 [4],但使用率并不高。随着人们的环保意识不断提高,2007年国家制定了相关的法律政策,并关停了一大批重污染企业 [5]。2018年,中国生态环境部正式发布有关油墨行业中VOCs的排放标准 [6],油墨行业受到巨大影响。因此水性油墨进入人们的视野中,其使用量也在不断增加。而水性油墨废液则成为了印染废液中的一种新型典型废液,对水性油墨废液的处置也成为了水污染控制工程的重点和热点。而水性油墨废水中大部分物质是人工合成的,由于其高CODcr、高色度、低可生化性,在外观上给人不愉快的感觉,色度过高会导致水体透光率降低,严重威胁着水体生态。特别是有机颜料中含有的多种芳香类、偶氮类化合物等有毒物质能抑制微生物的新陈代谢作用,有些还具有“三致”作用 [7] [8] [9] [10] [11]。现有的处置方法有吸附法 [12],化学絮凝法 [13],超滤技术 [14]。

本研究在参阅国内外文献研究基础上,通过对中试反应器长期运行结果的分析,对比不同工艺的处理效能,明确芬顿反应 [15] [16] 的优势,并分析其影响因子作用,以便为后续的工程实际应用提供借鉴。

2. 概述

2.1. 水性油墨废液水质指标

某卷烟厂产生的水性油墨废液水质指标如下表1所示。

Table 1. Water-based ink waste water quality indicators

表1. 水性油墨废液水质指标

2.2. 预处理工艺流程

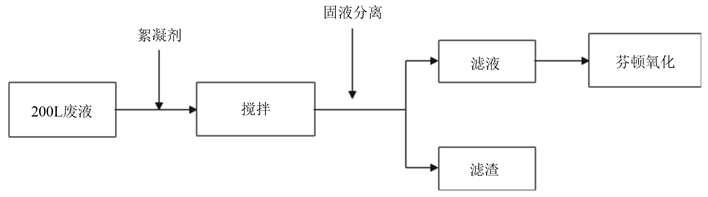

水性油墨废液首先经絮凝沉淀后,滤液利用硫酸调控废液酸碱度,经催化氧化、中和反应、混凝沉淀工艺处理后,处置后出水COD指标小于10,000 mg/L。预处理处置过程中产生的固体废物收集后委托具有资质的单位处置,滤液进行蒸发脱盐+生化处理后达标排放。具体工艺流程见图1。

3. 实验部分

3.1. 主要实验仪器

实验过程中用到的主要设备和仪器如表2所示。

Figure 1. Water-based ink waste liquid treatment process flow chart

图1. 水性油墨废液处理工艺流程图

Table 2. The main equipment and instruments of the experiment

表2. 实验的主要设备和仪器

3.2. 主要实验试剂

实验过程中用到的主要实验试剂如表3所示。

Table 3. The main reagent of the experiment

表3. 实验的主要实验试剂

3.3. 实验步骤

取200 mL水性油墨废液置于500 mL的烧杯中,打开磁力恒温搅拌器,加入絮凝剂,搅拌反应一段时间后进行固液分离。滤液加入硫酸调节pH值至酸性,再加入双氧水和硫酸亚铁搅拌反应,反应一段时间后,加入消石灰回调pH值至碱性,静置后过滤,取样检测。如图2。

Figure 2. Water-based ink waste liquid treatment experimental steps

图2. 水性油墨废液处理实验步骤

4. 结果与讨论

本实验通过单因素实验分别对絮凝剂,芬顿氧化的硫酸亚铁量、双氧水量、pH值以及反应时间进行研究,利用单因素法寻找适宜的实验条件。

4.1. 絮凝剂对废液COD降解的影响

分别取200 mL油墨废液置于500 mL的烧杯中,打开磁力恒温搅拌器,分别加入1%的PAM、PAC、聚合硫酸铁,反应1 h后过滤检测,如表4所示。

从实验结果看聚合硫酸铁絮凝效果优于PAC和PAM。

4.2. 硫酸亚铁投加量对废液COD降解的影响

分别取200 mL油墨废液置于500 mL的烧杯中,打开磁力恒温搅拌器,加入硫酸溶液,调节pH至4.0,加入30%双氧水20 mL,分别加入七水合硫酸亚铁0.5 g、1 g、2 g、3 g、4 g,搅拌反应90 min后,滤液调节pH至9.0,静置后过滤,检测滤液COD含量,如表5所示。

Table 5. Effect of ferrous iron addition on COD degradation rate

表5. 亚铁加入量对COD降解率的影响

从表5中可以看出随着药剂量的增加,COD降解率逐渐升高,当加入2 g时,COD去除率达到80%,然后随着药剂量的继续增加,出现降解率下降的情况,过量的亚铁会还原双氧水,导致芬顿效果不佳,因此得出最佳加药量为1 g/100mL。

4.3. 过氧化氢投加量对废液COD降解率的影响

分别取200 mL油墨废液置于500 mL的烧杯中,打开磁力恒温搅拌器,加入硫酸溶液,调节pH至4.0,加入2 g七水合硫酸亚铁,分别加入30%双氧水10 mL、15 mL、20 mL、25 mL和30 mL。搅拌反应90 min后,滤液调节pH至9.0,静置后过滤,检测滤液COD含量,如表6所示。

Table 6. Influence of hydrogen peroxide addition amount on COD degradation rate

表6. 双氧水加入量对COD降解率的影响

从上表中可以看出随着双氧水量的增加,COD降解率不断增加,当加入20 mL时达到80%。但继续添加双氧水时,COD降解率有所下降。过量的双氧水会生成氧气,降低产生羟基自由基的能力。而且过量的双氧水会将Fe2+氧化成Fe3+,Fe3+的催化能力远不如Fe2+,降低了芬顿的反应效率。因此最佳的30%双氧水的投加量1 mL/10mL。

4.4. pH值对废液COD降解率的影响

分别取200 mL油墨废液置于500 mL的烧杯中,打开磁力恒温搅拌器,加入硫酸溶液,分别调节pH至2.0、3.0、4.0、6.0、8.0,分别加入2 g七水合硫酸亚铁,加入30%双氧水20 mL。搅拌反应90 min后,滤液继续调节pH至9.0,静置后过滤,检测滤液COD含量,如表7所示。

Table 7. Influence of pH value on COD degradation rate

表7. pH值对COD降解率的影响

从表中可以看出pH值为4.0时,COD去除效果较好,强酸性和弱酸性、碱性条件下均对COD的降解产生负影响。强酸的环境会减缓羟基自由基的产生,而酸性过弱会导致过氧化氢氧化电位过低,抑制羟基自由基的产生,还会产生部分氢氧化铁沉淀,使得Fe2+的催化作用降低。

4.5. 反应时间对废液COD降解率的影响

分别取200 mL油墨废液置于500 mL的烧杯中,打开磁力恒温搅拌器,加入硫酸溶液,分别调节pH至4.0,加入2 g七水合硫酸亚铁,加入30%双氧水20 mL。搅拌反应时间30 min、60 min、90 min、120 min、150 min后,滤液调节pH至9.0,静置后过滤,检测滤液COD含量,如表8所示。

Table 8. The effect of reaction time

表8. 反应时间的影响

从表8中可以看出反应时间从30 min到120 min,滤液的COD降解率逐渐增加,90 min后趋于平缓。因此,确定反应时间为90 min。

4.6. 优化条件下废液COD的降解率

根据此油墨废液的实验数据,拟定絮凝剂选择聚合硫酸铁,在pH = 4.0,亚铁添加量为0.1 g/L,30%双氧水的投加量100 mL/L,反应时间90 min为适宜实验条件,COD降解率达到96.8%,如表9所示。

Table 9. COD degradation rate under optimized conditions

表9. 优化条件下COD的降解率

5. 结论

1) 针对印刷、广告行业产生的水性油墨废液,实验数据表明通过絮凝预处理后,滤液进行芬顿氧化后达到预期目标。

2) 本文通过实验研究,得出某卷烟厂产生的水性油墨废液的预处理适宜条件,在处置废液的同时可达到经济最优化。

3) 去除了水性油墨废水中的大部分可溶解和不可溶解的污染物,可以削减COD、氨氮、BOD等指标的排放量,减轻了市政污水处理厂的运行负荷,间接减轻了自然水体的耐受能力,从源头上保护了自然环境。