1. 引言

钢材由于机械性能优良而在社会生产和生活等诸多领域广泛应用,属于重要的基础性材料,其中尤以建筑行业用钢占比最高 [1]。然而,钢材在服役过程中由于动态载荷变化和复杂环境综合影响,极易产生局部细微裂纹并逐步生长,显著降低材料的抗拉强度等机械性能,对生产和人身安全构成严重威胁。尤其是相对于材料表面裂纹,埋藏式裂纹由于隐蔽性强,难以被发现,造成的突发性事故后果更为严重 [2]。因此,服役期钢材的无损检测对于预防由裂纹引起的安全事故具有重要的意义。

传统的磁粉探伤、渗透检测虽然可以实现无损检测,但是其操作难以满足在线检测需要,因而无法用于服役钢材的裂纹检测;X射线法对操作人员和操作环境要求很高,通常无法在工程现场实施在线检测。近些年来快速发展起来的无损检测技术包括:视觉技术、涡流检测、漏磁检测等,其中,视觉检测具有快速直观的显著优势,但仅局限于材料表面缺陷检测应用场景;由于趋肤效应,励磁线圈在被测材料中产生的感应涡流主要分布在材料表面附近,因此缺乏对亚表面以下的缺陷检测能力;漏磁检测虽然在磁饱和前提下可以探测到材料内部缺陷,但是对被测材料饱和磁化所需时间显著降低了对被测材料的扫查效率,因而在实际应用中多采用交流磁化进行表面缺陷扫查 [3] [4] [5] [6]。综上,由于技术原理限制,针对钢材亚表面及以下埋藏式缺陷的在线巡检依然是工程领域面临的挑战。

本文提出将基于多物理场耦合的脉冲涡流热成像(ECPT, Eddy Current Pulsed Thermography)技术用于解决这一难题,其利用外加交变磁场在被测材料表面感应出涡流并产生焦耳热,红外摄像仪获取材料表面红外图像序列,通过红外图像序列时频分析可以体现材料表面及内部电导率、热导率等参数的变化,从而实现表面和埋藏式裂纹的无损检测。

2. 检测原理

2.1. 脉冲涡流热成像技术原理

脉冲涡流热成像检测系统的主要设备为感应加热器、感应线圈和红外热像仪,其结构如图1所示。通过感应加热器将短时高频电流通入线圈,引起被测对象表面产生感应产生涡电流;感应电流在导体材料中产生焦耳热并传导,由于缺陷的存在使被测对象热分布不均和热传导各向异性;红外热像仪通过对被测对象表面发射的红外辐射进行检测,从而生成热图像序列;计算机通过数据结构获取这一图像序列后,经过设计的特征提取和分析算法实现对埋藏式裂纹检测。

感应线圈激励被测对象产生涡流,由焦耳定律可知,匀质导体中涡流产生的焦耳热分布满足公式(1) [7]:

(1)

其中,

是温度分布,

是材料热导率,

和

分别是材料的密度和比热容,

表示单位体积内产生的热量。考虑到涡流分布的趋肤效应,即当电流密度下降到表面电流密度的0.368时,认为此即为涡流分布深度,可以用公式(2)评估初始焦耳热分布深度:

(2)

其中,

是趋肤深度,

是激励频率,

和

分别是材料的电导率和磁导率。因此,检测系统满足激励频率足够高即可实现仅对被测材料的表面加热。

2.2. 红外图像序列及其特征提取

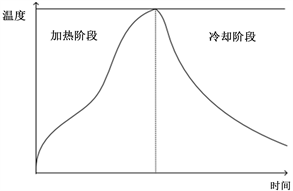

红外摄像仪通过内置的红外感应器阵列,以一定的频率获取视野中的红外辐射,形成二维红外图像的序列呈现和存储其视野中的连续红外辐射信息,在原理上即是对连续信号的采样。红外热像仪生成热图像序列如图2(a)所示,其中,每帧图像的每一个像素值都表示材料表面处该点的温度。将P点的对应各帧图像的像素值连起来,将形成P点的温度变化曲线,该曲线形状如图2(b)所示 [8] [9]。

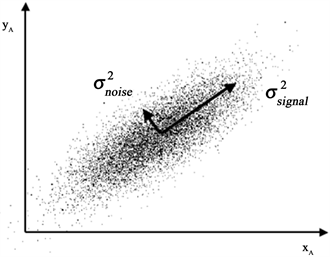

主成分分析(Principle Component Analysis, PCA)是一种从庞大的数据集中提取有效信息的简单方法。它通过简单线性代数运算,可以将复杂的数据集降低到更低的维度,降低噪声,减少冗余度,以揭示其中隐藏的数据集特征。PCA方法的核心思想即是通过方差最大原则将原数据集投影到另一个正交的坐标系内,以呈现数据特征,其提取特征的原理如图3所示。在实际的检测过程中,图3中每一点对应一次测量值,由于检测仪器、环境噪声等干扰因素存在,导致仪器对同一被测对象的多次检测结果呈现出显著的随机特征。带有随机特征的数据显然无法直接表征该检测仪器的特性,因而必须采用统计方法从随机信号中提取主要规律,用以表示仪器特性。图3中

方向为随机信号方差最大的方向,体现了数据分布的主要方向(在PCA中定义为第一主成分),与其正交且方差次之的方向称为第二主成分。由于这一新正交坐标包含了原随机数据的主要特征,因而可以用来表征原数据集而不会损失主要信息,这也是PCA方法实现数据降维的原理。

(a)

(a)  (b)

(b)

Figure 2. (a) Sequence of thermal images; (b) Temperature curve of point P

图2. (a) 红外图像序列;(b) P点温度变化曲线

Figure 3. The schematic of feature extraction based on PCA

图3. PCA特征提取原理 [10]

由于缺陷的存在使得缺陷周围的温度分布不均,产生较大的温度梯度,主成分分析法通过对温度变化较大的图像区域信息进行提取,并将信息包含在第一、第二主成分中。通过对于该第一、第二主成分信息进行图像重构,可以表征出裂纹的位置和形貌特征。

3. 实验系统设置

3.1. 实验样本设计

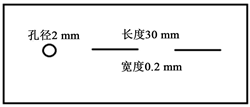

Q345低合金钢因机械性能优异且制备容易,因而在建筑、交通、压力容器等领域应用广泛,其化学成分为:C ≤ 0.2%,Si ≤ 0.5%,Mn ≤ 1.7%。本文所用实验样本是线切割加工的裂纹,其形式分为3种埋藏裂纹:缺陷1为直径为2毫米,深度为2毫米的盲孔;缺陷2为长度为30毫米,宽度为0.2毫米,深度为5毫米的线型裂纹;缺陷3为长度为30毫米,宽度为0.2毫米,深度为6毫米的线型裂纹,加工后的试样如图4所示。

3.2. 实验系统设置

ECPT检测系统如图5所示,脉冲涡流热成像系统主要由信号发生器、感应线圈、红外热像仪和计算机组成。其中,感应加热器采用Cheltenham Induction Heating公司的Easy Heat 224,最大电流为400 Arms,最大功率为3 kW。该感应加热器具有负载自适应调频能力,可在150到400 kHz之间依据负载调节以使输出电功率最优。励磁线圈采用

的空心铜管绕制而成,线圈平面矩形螺旋状。铜管连接到

(a)

(a)  (b)

(b)

Figure 4. (a) Side view of the sample; (b) Bottom view of the sample

图4. (a) 试样侧视图;(b) 试样底视图

带有水冷的泵上,使其内部通有冷却水,以防线圈本身辐射热量严重影响红外成像质量。红外热像仪采用了FLIRA655SC,该传感器是非制冷型微测辐射热传感器,分辨率为640 × 480,探测器像素阵列间距为17 µm,热灵敏度小于30 mK,测量温度最高可达2000摄氏度,全窗口帧频为50 Hz,最大帧频为200 Hz,最快可以实现5 ms采集一帧图像。考虑到试样材料是铁磁性金属,电导率和磁导率都比较大,根据公式(2)计算其趋肤深度可以忽略不计。因此采用表面加热,还能使得热量更加集中,提高图像的信噪比,所以激励频率设为257 kHz。

4. 结果与讨论

通过红外热像仪的光学系统将试件表面的红外辐射能量收集,转化为电信号,经过一系列放大处理,最终输入计算机。形成Nx × Ny × N的三维热图像序列,每个数据表示该点在这一时刻的温度值,单位为摄氏度。Nx × Ny表示红外热像仪的分辨率,N表示帧数。本文中红外热像仪的分辨率是640 × 480,2秒内采集到的图像帧数为100。

在图像预处理阶段,对于含有N帧的图像序列,第一帧为初始帧,而后的每一帧都减去第一帧,以得到一个去除环境影响的(N − 1)帧图像序列。对降噪后的图像序列采用PCA算法,提取其第一和第二主成分,分别重构为640 × 480的图像,用于分析材料中埋藏式缺陷。由图6可见经PCA转换后前五个主成分的贡献率,其中第一和第二主成分的累计贡献率超过95%,包含了绝大部分热图像序列的信息,可以只针对前两个主成分进行讨论分析。由此可知,经过主成分分析法(PCA)重构的数据量大大减少,数据处理效率显著提升。

Figure 6. Loadings of the principal components

图6. 主成分贡献率

Figure 7. (a) The re-constructed image of 1st component for blind hole; (b) The re-constructed image of 2nd component for blind hole

图7. (a) 盲孔第一主成分重构图;(b) 盲孔第二主成分重构图

4.1. 盲孔缺陷

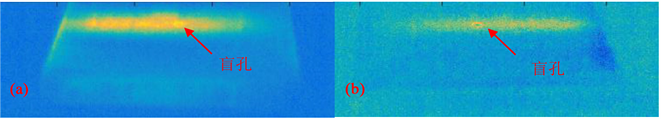

盲孔缺陷的形状为圆形,缺陷周围的涡流密度一致,因此在热图像中呈现出相同的亮度。图7所示为经过PCA变换后的盲孔缺陷的第一主成分和第二主成分重构图。

由图7(a)可见,在整个升温与降温过程中,励磁线圈正下方材料温度变化幅度最大,PCA算法将该部分数据作为对整个热图像序列数据中贡献最大的数据,因此在第一主成分重构图中的得到明显体现。盲孔缺陷处由于热传导受阻,其边界内外的温度变化梯度最大,因此在第一主成分重构图中可以看到一个亮圈。但是,励磁线圈下方区域整体温度变化梯度都较高,所以盲孔导致的亮圈与周围涡流感应区域的区分并不明显。对比图7(b)可见,盲孔缺陷边界的第二主成分依然呈现出较高的值,并且显著高于盲孔内部和外围的值,因而反而具有着比第一主成分更好的区分度。

综上可见,PCA法用于埋藏式缺陷无损检测,第二主成分比第一主成分能够更好地识别盲孔缺陷位置。究其原因,励磁线圈加热时间仅200 ms,且试件表面完整均匀,根据公式(2)估算焦耳热的分布深度约为50 μm,因而可以认为在加热阶段焦耳热呈均匀表面分布;当加热停止,则由于材料热传导和辐射使得表面温度降低,盲孔位置对应的表面材料的热量均匀向四周和内部传导,由于材料缺失导致该区域热导率低于无缺陷区域,所以盲孔位置表面温度下降要慢于其他区域。但是主成分分析法对材料加热和散热全过程的温度数据进行特征提取,盲孔位置虽然降温阶段的温度梯度略小,但是在检测全过程中相对于无感应区域,其温度变化要显著得多,温度梯度也明显高于无感应区域。这与图7(a)中呈现的:盲孔内部第一主成分的值与盲孔周围的第一主成分基本一致,仅在盲孔边缘呈现高亮斑。而第二主成分是与第一主成分正交的方向,可以看到图7(b)所示现象,即盲孔边缘处由于存在明显的横向热传导,其横向特征明显,其他区域由于介质状态相同,故横向传导效果很小,呈现为仅盲孔边缘处高亮斑纹,而盲孔内部及外部的第二主成分取值均很小。

4.2. 线型裂纹

线型裂纹两端为涡流的畸变处,因此涡流密度最大,产生的焦耳热集中;由于裂纹端点处与周围材料温度差异大,因此端点处的热扩散现象也更显著,温度变化剧烈,主成分分析法提取出该数据变化最大的区域作为主成分。裂纹两侧由于涡流密度较小,温度较低,受两端的高温影响,温度梯度也较大,因此温度变化幅度也较大,在主成分图像中显示明显。由两侧区域可以确定线型裂纹的宽度信息,而长度信息则由两端亮度之间的距离确定。根据对盲孔裂纹的第一主成分和第二主成分的对比可知,第二主成分对裂纹的形貌特征体现较好,因此,图8选取了埋藏深度为5 mm和6 mm的线型裂纹的第二主成分进行对比,探究不同深度对于主成分分析法的检测效果的影响。

Figure 8. (a) The re-constructed image of 5 mm depth subsurface crack; (b) The re-constructed image of 6 mm depth subsurface crack

图8. (a) 埋藏深度5 mm线型裂纹重构图;(b) 埋藏深度6 mm线型裂纹重构图

由图8可知,高频激励产生的焦耳热均匀分布在材料表面,在传导至材料内部的过程中,由于5 mm埋深的裂纹由于深度较浅,所以裂纹位置的等效热导率相对较低,温度的变化并不是很明显,但是其与周围材料温度梯度较大,所以重构图像中裂纹两侧的亮度更加明显;6 mm埋深的裂纹由于深度较深,所以裂纹位置的等效热导率相对较高,温度的变化反而更明显,但是其与周围材料的温度梯度较小,所以重构图像中裂纹两侧的亮度并不明显。特别地,对比裂纹两端可以发现,6 mm埋深裂纹的第二主成分重构图像能够更加清晰地描绘裂纹端点的轮廓信息,而5 mm埋深裂纹的重构图像中裂纹端点附近比较模糊,右侧面轮廓有部分缺失。

因此,虽然5 mm裂纹周围区域的亮度更大,利于裂纹的识别;但是第二主成分重构图像算法,对于埋藏深度6 mm的裂纹轮廓具有更清晰的表征效果。

5. 结论与展望

针对工程现场易出现的钢材埋藏式缺陷隐蔽性强、危害性大,而现有技术均无法实现在线巡检的问题,提出采用主动式红外热成像技术实现对盲孔和埋藏式裂纹的感应加热、红外辐射信号序列采集,和图像序列主成分分析进行特征提取和缺陷图像重构的方法,实现对钢材表面以下2 mm盲孔及5 mm/6 mm埋藏式裂纹的检出。

理论研究和实验结果表明:基于高频脉冲激励的主动式感应加热能够在被测材料表面产生均匀分布的焦耳热,对缺陷检测贡献更大的是其降温过程的图像序列分析;经PCA方法提取的第一和第二主成分包含了原数据集95%以上的信息,且第一主成分贡献率超过87%;在缺陷图像重构时,第一和第二主成分均可以表明缺陷位置,但是第二主成分呈现出更加清晰的缺陷轮廓,因而更适用于缺陷探测和表征;对于常见的埋藏式裂纹,本文所用方法依然具有检出能力,并且相对于埋藏较浅的5 mm裂纹,第二主成分重构的埋藏6 mm裂纹图像虽然亮度较低,但是对裂纹侧面轮廓刻画更为清晰。

综上所述,基于脉冲涡流热成像技术和主成分分析算法的埋藏式缺陷检测方法,可以用于钢材亚表面及埋藏式缺陷无损检测,有效保障服役中钢材的结构健康,对预防由埋藏式裂纹等缺陷引起安全事故具有重要意义和实用价值。

研究过程中也发现了有趣的现象,埋深6 mm裂纹的第二主成分重构图像的边缘比埋深5 mm裂纹的边界更为清晰,这一现象在更深或更浅的埋藏式裂纹检测中是否存在普遍性,以及其形成机理尚待进一步研究。

基金项目

南京市建设行业科技计划项目(Ks2157)。

NOTES

*通讯作者。