1. 引言

鲜食玉米是新兴的经济作物,深受消费者喜爱,全世界鲜食玉米种植面积就超过1000万亩。我国地理和气候条件优越,全国均可种植 [1] [2]。有数据显示,截止到2021年,我国鲜食玉米种植面积已经达到了2200万亩,成为全球最大的鲜食玉米生产国和消费国,且国内种植规模还呈现持续扩大趋势 [3]。按照生产潜力、消费水平以及我国人口数量计算,我国种植鲜食玉米潜力将达到3000万亩,每亩创造纯产值按600元计算,将创造90亿元巨大市场。据统计,鲜食玉米生产量只占饱和市场的25%~30%,需求很大。此外,鲜食玉米加工附加值高,经济效益显著,农民收益大幅高于种值粮食作物 [4] [5]。

鲜食玉米的收获作业是整个鲜食玉米生产过程中最重要的一个环节,收获的效率会影响了鲜食玉米的产量和质量。其作业特点是时间紧、任务重、季节性强,易遭受风、雨等自然天气侵蚀而造成减产。同时,由于人工成本高,效率低,约束了种植面积的扩大。在收获鲜食玉米时,部分地区延用粮食玉米收割方法,但由于鲜食玉米是在乳熟期收获,植株矮小,茎秆细长,在收获过程中极易因拉扯而断裂,并在割台堆积,造成断杆堵塞 [6] [7]。

因此,本文针对鲜食玉米摘穗台作业过程中茎秆无法顺利排出造成的茎秆堵塞现象开展研究,以期探明鲜食玉米摘穗台茎秆堵塞机理,提高鲜食玉米作业效率,为我国鲜食玉米产业发展奠定基础。

2. 机具工作原理

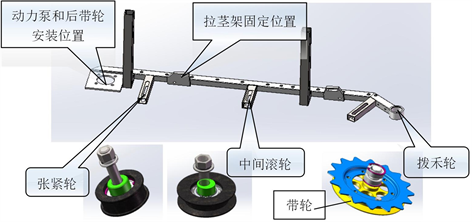

本文以课题组前期设计的4YZT-2型自走式鲜食玉米对行收获机作为研究对象。采用弯曲折断式仿生摘穗台,如图1所示,分禾器用于分离玉米行,便于对行收获,拨禾轮将玉米植株拉向摘穗台,往复式切割器分离茎秆,夹持拉茎装置控制茎秆上端,并向后运动,摘穗装置分离茎秆与玉米果穗,传动系统分配动力,机架支撑整个摘穗台的各部件。分禾器后部引入拨禾轮将玉米茎秆喂入夹持拉茎带,完成对玉米茎秆上部的夹持,同时往复式割刀对玉米茎秆进行切割作业,玉米茎秆随着转动的拉茎带转动,当玉米茎秆下端的果穗输送至摘穗辊处时,即被倾斜的摘穗辊施加向下的作用力,使得茎秆与果穗夹角逐渐增大,直到穗柄断裂和果穗掉落,掉落的果穗进入摘穗台机架的斜板上,随后玉米果穗滚入输送装置。摘穗台挂接在收获机前部,通过液压油缸,控制摘穗台倾角,调整割茬高度 [8]。

摘穗过程中,决定摘穗装置能否实现所需作业需求的条件包括:1) 往复式切割器与夹持拉茎装置的相互合理配合使玉米植株被顺利夹持;2)茎秆拉伸力 > 玉米茎秆与拉茎带的摩擦力>穗柄断裂力;3) 摘穗辊的设计参数(尺寸、位置、倾斜角度等)达到最佳工作效果;4) 玉米果穗的喂入角度达到最佳,无挤压玉米果穗的情况发生,该款鲜食玉米收获机经试验验证,茎秆喂入成功率高、果穗损伤率低,根据设计条件,本文重点研究拉茎装置和拨禾装置,确定各部件的最佳安装位置和零件的合理尺寸大小。

1. 往复式切割器2. 机架3. 摘穗装置4. 拨禾轮5. 分禾器6. 张紧轮7. 拉茎带8. 液压马达

1. 往复式切割器2. 机架3. 摘穗装置4. 拨禾轮5. 分禾器6. 张紧轮7. 拉茎带8. 液压马达

Figure 1. 4 schematic diagram of the structure of YZT-2 fresh corn picking platform

图1. 4YZT-2型鲜食玉米摘穗台结构示意图

3. 关键部件优化

3.1. 拉茎装置设计

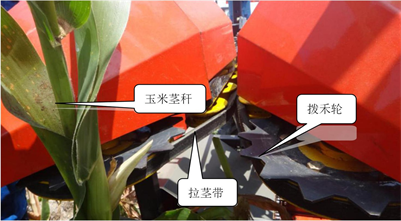

拉茎装置实现茎秆抓取和夹持,并保证其伴随拉茎带移动,使果穗脱落,实现摘穗的功能。拉茎装置包括拉茎架、张紧轮、中间滚轮、拨禾轮、带轮和拉茎带,零部件相互配合,完成茎秆拉扯,如图2所示。要求不能夹断茎秆及损伤果穗,且无堵塞现象。

Figure 2. 4 schematic diagram of the structure of YZT-2 fresh corn ear picking platform

图2. 4YZT-2型鲜食玉米摘穗台结构示意图

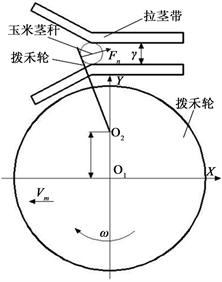

拨禾轮结构如图3所示,拨禾轮主要用于引导茎秆,避免已割茎秆在割刀上堆积造成堵塞,同时配合拉茎带成功抓取茎秆。为保证夹持茎秆的稳定性,夹持拉茎带工作时的间隙γ不大于5 mm,便于喂入。角速度ω为拨禾轮的旋转角速度,玉米茎秆受拨禾轮力为Fn。玉米茎秆成功喂入时,机具前进速度与拨禾轮角速度之间的关系应该为 [9]:

(1)

即喂入茎秆时的线速度等于机具前进速度。

(a)

(a)  (b)

(b)

Figure 3. Structure diagram of reeling wheel. (a) Working coordination diagram; (b) Three-dimensional model diagram

图3. 拨禾轮结构图。(a) 工作配合简图;(b) 三维模型图

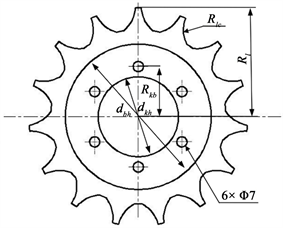

根据农业机械设计手册和经验设计。确定拨禾轮尺寸R1为350 mm,轮齿半径Rlc与玉米茎秆平均半径吻合,为18 mm。安装孔环绕半径Rkb为170 mm,其直径为7 mm。dkh为拨禾轮内孔直径,长度为300 mm,dbh外孔直径,为560 mm。实际安装和工作情况如图4所示。

3.2. 抛禾装置

为解决部分茎秆无法顺利抛出的问题,增加抛禾装置以增加茎秆流动性,抛禾装置包括后拨禾轮和导向板。将后拨禾轮安装在后带轮处主动为玉米茎秆施加作用力,抛出茎秆,同时在拉茎带末端处安装L型导向板,控制茎秆向外抛出,以免玉米茎秆干涉其他部件工作。抛禾装置的安装位置和工作原理如下图5所示。

Figure 4. Working diagram of plucking wheel and pulling belt

图4. 拨禾轮与拉茎带工作图

Figure 5. Schematic diagram of installation of throwing device

图5. 抛禾装置安装示意图

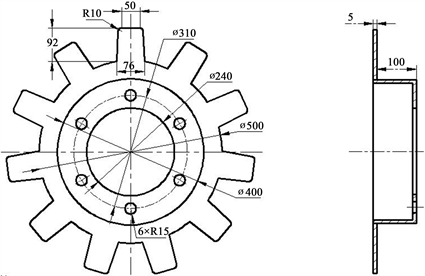

拨禾轮的主要尺寸如下图6所示,由材料厚度为5 mm的钢板冲压而成,拨禾轮的齿数为11,拨禾齿平面凸出部分为安装台,安装台高度为100 mm。由于后拨禾轮直接抛出玉米茎秆,而无需考虑是否对茎秆有损伤,因此拨禾齿为梯形。导向板的部分设计尺寸如图7所示,其宽度为60 mm (图中未标出),茎秆沿弧线抛出,弧线的半径为210 mm。

机具的作业速度直接影响工作效率,但当作业速度过快时,导致单位时间内积累的茎秆过多,会出现茎秆堵塞现象。将拉茎架的长度由原来的1140 mm增加到1360 mm,扩大摘穗台的工作区域。

注:图中尺寸单位为mm。

注:图中尺寸单位为mm。

Figure 6. Schematic diagram of the dimension of reeling wheel

图6. 拨禾轮尺寸示意图

注:图中尺寸单位为mm。

注:图中尺寸单位为mm。

Figure 7. Schematic diagram of guide plate size

图7. 导向板尺寸示意图

3.3. 拉茎带张紧程度优化

对茎秆被切割后拉茎带抓取失败的原因进行分析得出拉茎带过紧会导致茎秆与拉茎带接触力过大,因此降低拉茎带张紧程度可使拉茎带与玉米茎秆柔性接触。通过改变拉茎带的静态皮带张力,从而获得不同的拉茎带张紧程度,其原理如图8。

利用压力计按压两张紧轮中点的拉茎带,同时倾斜度测量仪测量出倾斜角θa,记录按压力f和倾斜角度θa,则将压力f与拉茎带中点的位移Ea的比值用于评价拉茎带的张紧程度,即张紧度Zj:

(2)

式中,Zj为张紧度;f为测试压力,N;Ea为拉茎带中点位移,mm;L为张紧轮圆心距,mm;θa为拉茎带受压后倾斜角。

通过公式可得,调整张紧轮后,通过压力计控制施加于拉茎带中点的作用力,每次测试时控制压力相等,通过倾斜度测量仪记录拉茎带受压后的倾角。通过测量评估,张紧度Zj初始值为300 N/mm,将其优化调整为245.1 N/mm和217.4 N/mm,并观察其工作性能。

注:Sa为最小轴静态负载,N;Ea为拉茎带中点位移,mm;L为张紧轮圆心距,mm;f为测试压力,N;θa为拉茎带受压后倾斜角。

注:Sa为最小轴静态负载,N;Ea为拉茎带中点位移,mm;L为张紧轮圆心距,mm;f为测试压力,N;θa为拉茎带受压后倾斜角。

Figure 8. Tension test diagram

图8. 张紧度测试简图

3.4. 拉茎带张紧程度优化

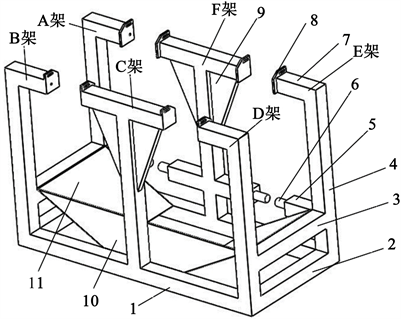

运用SolidWorks对收获机摘穗台进行三维建模,机架的结构尺寸长 × 宽 × 高为1150 mm × 1240 mm × 950 mm,机架整体由方钢管焊接而成,钢管型号为50 × 50 × 4,材质为Q235钢材。茎秆打滑,导致摘穗时茎秆被连同果穗一起收获,通过适当减小拉茎带间间隙,增大拉茎带与玉米茎秆间摩擦力 [10]。安装新拉茎架后,保证两拉茎带间间隙为3 mm (优化前为5 mm)如图9所示。

摘穗台机架前后2个互相平行的纵梁I和左右2个互相平行的横梁I组成矩形机架的底框,后侧纵梁I的下表面与摘穗台安装架上的安装架竖轴上表面焊接固连,矩形底框的四个垂直角处焊接有竖梁。距横梁I上表面200mm处布置左右2个互相平行的横梁II,距后侧纵梁I上表面200 mm处设置一条间断的纵梁II,间断处焊接安装轴,用于安装玉米摘穗辊,竖梁上表面焊接前后2个互相平行的纵梁III,纵梁III间断处焊接有安装座I,用于安装拉茎架,肋板加强机架的结构强度,前侧纵梁I的内表面焊接有竖板,竖板与2个斜板形成一个漏斗,将摘穗辊掰下的玉米果穗收集,进行后续输送作业。

3.4.1. 机架模态优化

为优化共振频率对工作的影响,对结构系统进行模态分析,在无阻尼振动模型中,不计力和阻尼,则:

1. 纵梁I 2. 横梁I 3. 横梁II 4. 竖梁5. 纵梁II 6. 安装轴7. 纵梁III 8. 安装座I 9. 肋板10. 竖板11. 斜板

1. 纵梁I 2. 横梁I 3. 横梁II 4. 竖梁5. 纵梁II 6. 安装轴7. 纵梁III 8. 安装座I 9. 肋板10. 竖板11. 斜板

Figure 9. Rack parameter model of corn picking table in fresh food district

图9. 鲜食小区玉米摘穗台机架参数模型

(3)

式中,[M]为质量矩阵;[K]为刚度矩阵;ü为加速度矢量;μ为位移矢量;t为时间 [11]。

因此,模态分析过程,即可简化为具有多个自由度的无阻尼振动模型的叠加,即可形成一个简谐振动。

模态分析时,针对机架的三维模型,应该选用特定的分析环境,即ANSYS Workbench的CAE分析环境。

3.4.2. 有限元建模及其网格划分

将三维模型导入ANSYS Workbench。简化机架模型中的部分微小特征,在不影响精度的条件下加快计算机求解速度,提高网格划分质量。设置Bonded接触为模态分析模块中定义出的零件接触面的接触类型。机架材料属性参数如表1所示。

Table 1. Standard test system results data

表1. 标准试验系统结果数据

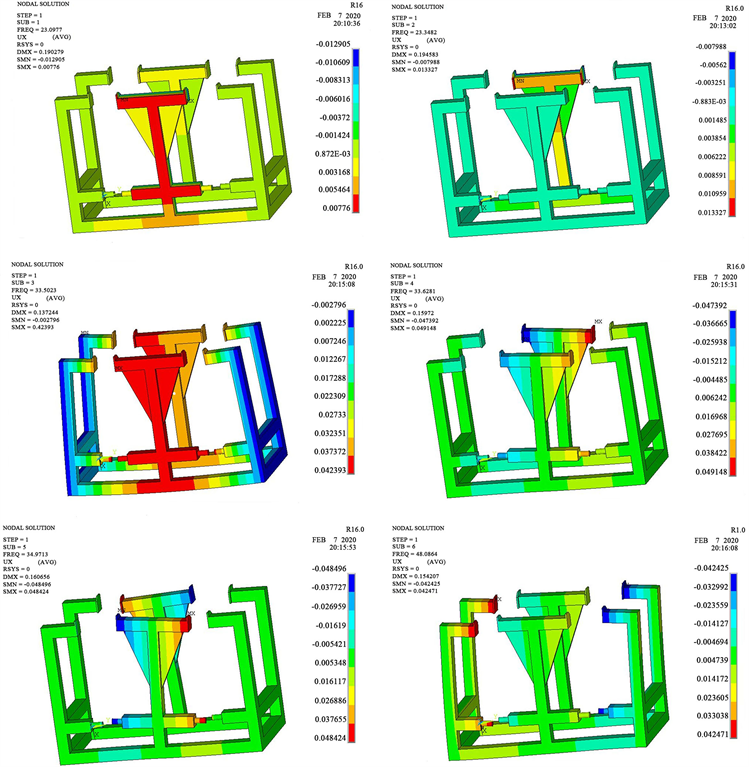

根据是否添加施加约束条件将模态分析中的边界条件设置为两种。小区玉米摘穗台在实际作业过程中焊接于收获机机架上,故根据实际情况,对机架的纵梁I和横梁I施加固定约束。研究对象的动态特性参数主要是其低阶模态,并运用Block Lanczos分块求解法,机架的前6阶模态参数被提取出来用于分析,模态振型如图10所示。

3.4.3. 结果分析

由图10可知,第3、6阶模态振型为A、B、D、E架的扭转、弯曲振动,第4、5模态振型为C架、F架的弯曲和摇摆,从而松动机架内的螺母。激励频率的不同,随机将表现出机架不同的振动特性,总而直接影响到机具的作业效果。当机架的固有频率与激励频率满足下式的条件时,机架结构将发生共振。则有

Figure 10. The first six modal shapes of the rack

图10. 机架的前6阶模态振型图

(4)

式中,f为固有频率,Hz;fi为激励频率,Hz。

由图10可知,机架的第1、2阶固有频率分别为23.1 Hz和23.3 Hz。根据共振频率段为23.2~31.4 Hz,拉茎带带轮和拨禾轮转速为1386 r/min,对机架的激励频率为23.1 Hz。实际工作过程中,激励频率大于结构发生共振的频率段,机架在作业过程中会发生共振的现象。

3.4.4. 优化处理

针对分析结果,优化机架结构,避免机架共振破坏。利用连接板和连接梁将两个拉茎架连为整体,相互吸收振动,提高机架的抗共振性能。

仿真验证机架的优化效果时,为了简化优化后的模型,分别连接图10中的A、E、F架和B、C、D架上端安装拉茎架的接口处。模拟时,运用相同的仿真参数,获得仿真结果用于对比。其结果显示,优化后的机架模型,其第1阶固有频率增加为39.6 Hz,其增加幅度为41.7%,大大高于机架发生易共振变形的频率,结构优化合理,显著提高了机具作业的可靠度。

4. 试验验证

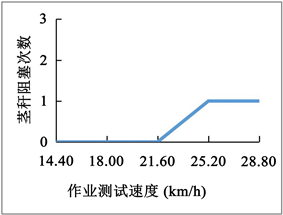

试验玉米品种为“美玉甜007号”。划分试验区域,确定试验过程中的机具调整稳定区、测试区和停车区,选取200株玉米植株进行测试并重复3次,测试速度保持为4.2 m/s。作业过后,统计茎秆堵塞次数,试验结果如图11所示。

鲜食玉米摘穗台经过结构优化,在作业机前进速度小于21.6 km/h时,没有发生茎秆堵塞现象,作业机前进速度高于21.6 km/h时发生茎秆堵塞现象,较优化前作业机工作情况有很大提升。

Figure 11. Optimization test results of pulling stem frame

图11. 拉茎架优化试验结果

5. 结论

1) 针对鲜食玉米摘穗台,出现的茎秆无法顺利抛出、作业速度过快时出现茎秆堵塞现象、玉米植株被连根拔起、少量茎秆被切割后拉茎带抓取失败、茎秆打滑导致摘穗时茎秆被拉扯滑落等问题。对机具关键部件进行改进,并进行试验检验其优化效果。其优化效果分别如下:增加的抛禾装置(后拨禾轮和导向板)起良好的茎秆疏导作用;延长拉茎架以增加拉茎带的工作长度,机具不影响工作效果的极限移速也增大至21.6 km/h。

2) 利用ANSYS Workbench软件对小区玉米收获机摘穗台机架的三维参数模型进行模态分析,检验其作业可靠度。仿真结果显示,实际工作过程中,激励频率大于结构发生共振的频率段,机架在作业过程中会发生共振的现象。为了防止共振的发生,连接两拉茎架,增加整体的共振频率,以相互吸收振动。经仿真检验,优化后的机架模型,其第1阶固有频率增加为39.6 Hz,其增加幅度为41.7%,大大高于机架发生易共振变形的频率,结构优化合理,显著提高了机具作业的可靠度。

基金项目

本工作得到海南省重点研发计划(编号:ZDYF2020025)项目的支持。

NOTES

*通讯作者。