1. 引言

减速器在整个汽车传动系统中具有非常重要的作用,减速器箱体作为齿轮传动系统的保护壳,其性能的好坏也对减速器的性能和寿命有很大影响,减速器箱体的刚度不足可能会使得箱体产生变形,对其内部齿轮传动系统的安装和运行造成不利影响,从而导致整个传动系统的传动精度下降,引起齿轮的振动、冲击和疲劳失效,降低减速器的工作性能。

近年来,利用CAE方法对减速器箱体进行有限元分析日益广泛,马云睿,张凯杰 [1] 等基于ABAQUS仿真软件对二级减速器箱体进行有限元分析。王继国,李俊源 [2] 等使用有限元软件对大功率矿用减速器箱体进行了强度分析。华帅,赵淳 [3] 等人对减速进行了模态分析。但目前将减速器箱体模态、静力学、频响分析及动刚度分析综合起来研究还较少。

减速器箱体在刚度、强度等方面有着很高的要求。因此对减速器箱体进行模态分析、静力学分析、频响分析及动刚度分析有着至关重要的意义。

2. 减速器箱体受力分析及有限元模型建立

2.1. 传动系统分析

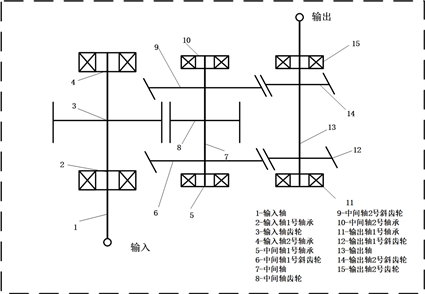

传动系统结构图如图1所示,该减速器的传动形式为一端输入两级分流。主要包括3根轴、6个支撑轴承、2个传动大齿轮和4个斜齿轮。发动机的动力通过输入轴输入,发动机动力再通过输入轴传动大齿轮传递到中间轴传动大齿轮,经过中间轴传递到中间轴1、2号斜齿轮上通过齿轮的啮合,将动力传递给输出轴1、2号斜齿轮上,最终通过输出轴输出。

减速器在运行过程中,除承受自重外,还要承受较大的工作载荷。当箱体上的综合应力值超过材料的强度极限(或屈服极限)时,就会发生断裂破坏(或塑性变形),轴承座处的较大变形直接影响其工作状态及齿轮的啮合情况,导致轴承和齿轮的失效。因此,可根据有限元分析来调整各部位的应力分布,使各部位受载均匀,从而提高减速器运行的可靠性和平稳性。

Figure 1. Schematic diagram of transmission system

图1. 传动系统简图

2.2. 减速器箱体载荷

图2为减速器箱体实体装配模型,箱体主要由上端盖、下端盖、上端盖盖板以及紧固螺栓组成。其中,其中上端盖改版主要用来防尘,一般没有载荷作用,本文主要对上端盖和下端盖进行分析。

根据减速器箱体基本参数计算得出作用在轴承座上的载荷,如表1所列。

Table 1. Calculation results of bearing excitation of reduction differential

表1. 减速差速器轴承激励结果

2.3. 减速器箱体有限元模型建立

2.3.1. 几何清理

在建立箱体有限元模型前需对箱体几何模型进行清理。导入的几何模型往往会出现一些问题,例如丢失面、出现重复面、缝隙等,所以在网格划分前需要对几何模型进行清理。为了节约网格划分的时间、提高效率,我们还会简化掉一些对结果无明显影响的特征。去除传动系统后减速器箱体模型如图3所示。

Figure 3. Simplified reducer box model

图3. 简化后的减速器箱体模型

2.3.2. 箱体材料

此减速器箱体采用钢材增强减速器箱体的刚度及强度,使其能够承受传动系统带来的载荷,满足汽车的运行工况。减速器箱体采用的材料为钢,其弹性模量为21 Gpa、泊松比为0.33、密度为7800 kg/m−3。

2.3.3. 网格划分

综合考虑减速器箱体的复杂程度决定采用5 mm四面体网格进行划分,共得到799,251个单元和175,930个节点。

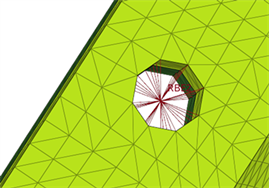

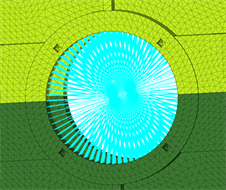

在实际应用中,输入轴承座与主减速器箱体之间是通过螺钉连接的。在对主减速器箱体进行有限元分析的过程中,只需分析箱体的变形情况而不需要考虑螺钉的受力与变形情况,所以对螺钉连接进行简化处理。将螺钉连接接触的单元用刚性连接单元REB2将对应的节点连接起来,用来模拟螺钉的连接。最终,主减速器箱体网格划分图见图4所示。

2.3.4. 边界条件

在建立有限元模型后根据实际运行工况,将减速器箱体底部约束住。这里将减速器箱体底部的螺栓孔用于固定,使用REB2单元连接并使用SPC约束其六个自由度,如图5(a)所示。在上端盖与下端盖的螺栓连接处使用刚性单元REB2连接,如图5(b)所示。在箱体轴承座处使用REB3单元连接,并将载荷施加于轴承座中心点处。如图5(c)所示。

(a) 底部螺栓孔及约束

(a) 底部螺栓孔及约束  (b) 上下端盖间REB2单元

(b) 上下端盖间REB2单元  (c) REB3单元

(c) REB3单元

Figure 5. Boundary conditions

图5. 边界条件

3. 减速器箱体模态分析及静力学分析

3.1. 箱体模态分析

模态分析是频率响应分析、瞬态响应分析、随机响应分析、响应谱分析等结构动力学分析的基础,指的是求解多自由度系统模态振型及模态频率的过程。它由结构刚度、质量及边界条件决定,与外激励无关。

通过模态分析,可以获取模态频率以及模态振型。模态频率也称为固有频率、自然频率、正则频率等。模态振型是外激励频率等于结构固有频率时,结构产生的变形模式。每一个固有频率与一阶模态振型相关联。固有频率和振型是结构本身的物理属性,由结构特性和边界条件决定。如果结构特性变化(如弹性模量变化),则频率也会发生相应变化,但是振型未必变化;如果边界条件变化,则频率和振型一般将同时发生变化。

其动力学微分方程为:

(1)

式中:[M],[C],[K]——系统总体质量矩阵、阻尼矩阵和刚度矩阵;

,

,

——系统中节点的加速度向量、速度向量和位移向量;

——激励向量。

采用Hyperworks仿真软件对减速器箱体进行模态分析,得到箱体前 6 阶固有频率和振型。在实际工作箱体下端盖和上端盖通过螺栓连接固定,所以这里求解约束模态:对下箱体底板的螺栓孔处设置固定约束,箱体上端盖与下端盖通过 REB2刚性单元绑定约束,其结果如表2所示。

Table 2. Description of the first six natural frequencies and vibration modes of the box

表2. 箱体前六阶固有频率及振型描述

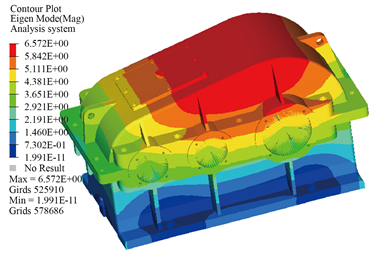

由于篇幅有限,本文只给出一阶模态下的箱体振型云图,如图6所示。

Figure 6. First order modal shape of reducer box

图6. 减速器箱体一阶模态振型

由表可以看出,减速器箱体的固有频率分布在565~1311 Hz之间,频率分布范围较为集中,其中第四、五阶模态固有频率比较接近。

本文研究的二级圆柱齿轮减速的输入转速为1000 r/min,有公式:

(2)

其中

为箱体固有频率,可根据固有频率算出不同固有频率下的减速器输入转速。根据计算可得出减速器的实际工作转速远远低于上述转速,因此,在实际工作中减速器的工作转速只要避开上述转速即可避免发生共振。

3.2. 静力学分析

静力学分析严格来说都是非线性分析,因为平衡方程需要建立在变形后的几何上面。但是当采用线弹性材料,变形足够小以至于平衡方程可直接建立在变形前几何上时,此类分析可近似采用线性分析,即为线性静力学分析。线性静力学分析中,结构需要求解的基本有限元方程为:

(3)

式中:[K]为系统刚度矩阵;{U}为系统节点位移向量;{F}为系统节点力向量。

根据第四强度理论,塑性变形在一定程度上意味着材料失去本身的特性,因此对特定构件采用Vonmises等效应力进行分析,表达式如下:

(4)

强度条件:为材料的许用应力

,

为材料的许用应力。

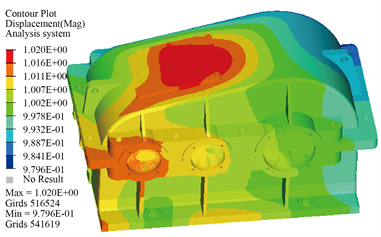

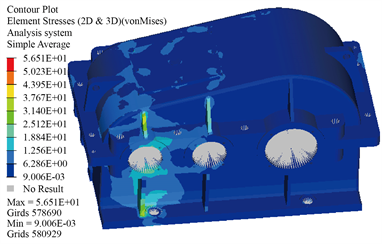

将上文得到的箱体的激励力加载在轴承孔处,借助Hyperworks软件分析得出减速器箱体的位移云图及应力云图如图7和图8所示 [4]。

由减速器箱体的位移云图可以看出,减速器箱体空间最大位移为1.02 mm,且最大位移发生减速器箱体上端盖板及肋板处;其X方向(轴向)最大位移为0.034 mm,最大位移发生在中间轴2号轴承座和输出轴2号轴承座之间的位置;其Y方向上最大位移为0.018 mm,最大位移发生在输出轴1号轴承座附近;其Z方向最大位移为1.02 mm,与空间位移最大位移发生的地方一致。由减速器箱体应力云图可以看出,减速器箱体最大应力为56.5 MPa,且最大应力发生在减速器箱体的加强筋上。在后续设计中需注意减速器箱体上端盖板和轴承座附近的刚度,还需注意加强筋处强度。

Figure 7. Cloud diagram of decelerator box displacement

图7. 减速器箱体位移云图

Figure 8. Stress nephogram of reducer box

图8. 减速器箱体应力云图

4. 减速器箱体频响及动刚度分析

4.1. 减速器箱体频响分析

有限元频响分析的方程为:

(5)

这是一个复频域表达式,

,

为稳态激励的频谱,

为稳态响应的频谱,K是刚度矩阵,M是质量矩阵,C是阻尼矩阵。

本文使用模态叠加法进行频响分析。模态法频响分析MFREQ指的是,先对结构进行模态分析获取实模态振型

,而后将物理坐标u转换到模态主坐标q进行求解 [5] [6]。

(6)

式中,q为模态坐标;

为模态质量矩阵;

为模态阻尼矩阵;

为模态刚度;

为模态外激励。模态法需要求解的矩阵维度仅为模态截断时保留的模态数量,相比于直接法,在计算量上有大幅度的下降。

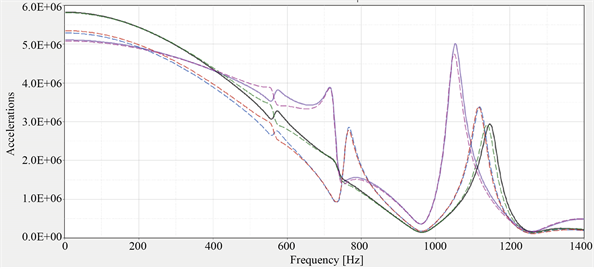

借助Hyperworks软件并不能直接得出动刚度,而是需要先进行频响分析根据频响分析得出的响应点加速度–频率曲线。使用宏定义,使其转换为动刚度–频率曲线。在实际运行工况下,减速器箱体需要承受复杂的动态载荷的激励,因此仅仅进行静力学分析是不够的。在对箱体进行瞬态动力学仿真分析时根据实际工况将动态载荷添加至模型的各工轴承孔处,分析箱体所产生的加速度 [7]。

频响分析步骤:清理几何模型后划分网格,使用划分好的有限元模型规定其边界条件、激励、载荷步、定义频率幅值曲线和结构阻尼系–频率曲线。最后控制输出卡片输出减速器箱体原点加速度–频率曲线或位移–频率曲线;也可以输出应力等信息。

其中,箱体的材料、边界条件与静刚度分析时一致,需要添加结构阻尼系数–频率曲线和激励频率曲线。这里结构阻尼系数取0.04。这里取步长为2 Hz,从2 Hz开始,共699步。创建减速器箱体轴承座中点为集合,由于篇幅限制这里只给出一个原点的位移和加速度频率曲线,如图9和图10所示。

其X方向峰值位移发生在742 Hz、964 Hz和1288 Hz处分别对应第二、三、六阶模态;Y方向峰值位移发生在744 Hz、970 Hz和1279 Hz处分别对应第二、三、六阶模态;Z方向744 Hz和1292 Hz处分别对应第二、六阶模态。同理在X方向方峰值加速度发生在744 Hz、958 Hz和1270 Hz处分别对应第二、三、六阶模态;Y方向峰值加速度发生在740 Hz、1269 Hz分别对应第二和第六阶模态;Z方向峰值加速发生在744 Hz和1285 Hz分别对应第二和第六阶模态。因此根据固有频率与转速之间的公式,在设计减速器箱体时尤其需要注意避免输入转速为44,640 r/min、57,780 r/min和78,660 r/min。

4.2. 减速器箱体动刚度分析

刚度是指结构或材料抵抗变形的能力。而刚度又有静刚度与动刚度之分,两者的区别在于,受到的载荷不同。其中,当结构或材料受到静载荷时,抵抗静载荷下的变形能力称为静刚度;当受到动载荷时,抵抗动载荷下的变形能力称为动刚度。减速器箱体在实际使用中,受到传动系统、车身、路面等各种动态载荷的激励,通过箱体支撑处将振动噪声传递到车内。因此,研究减速器箱体原点动刚度,可以为优化箱体结构提供依据 [8] [9] [10] [11] [12]。

由于频响分析计算出来的是加速度–频率曲线

,动刚度–频率曲线是

,即载荷除以位移

。已知

,对于幅值来说,即动刚度

。

动刚度分析流程:在Hyperweorks分析出的.pch文件导入Hypergraph中。使用公式

将

加速度–频率曲线转换为动刚度–频率曲线。以减速器箱体各个轴承中心点动刚度为例,其动刚度如图11所示。

根据实际工程经验,当减速器箱体的动刚度小于1 × 105 N/m时,表明外界振动极易通过危险频率下的结构对箱体造成破坏。现以作为箱体动刚度是否符合刚度设计目标的评判参考对标值,可以直观反应目标箱体在不同频率区间振动变形情况。由图11可以得出X方向在0 Hz至1400 Hz内动刚度都大于1 × 105 N/m;Y方向在0 Hz至1400 Hz内动刚度都大于1 × 105 N/m;Z方向在1178 Hz至1318 Hz范围内动刚度小于1 × 105 N/m。

综上所述,利用减速器相同轴承座孔处动刚度频响曲线来分析减速器箱体局部变形特性的方法可以直接反应箱体结构与变形的关系,可以有效实现对减速器箱体振动幅度较大、动刚度薄弱且变形严重的危险频率区间进行准确定位,为设计师结构改进设计提供直接的指导作用。

(a) X方向上各轴承座中心点动刚度

(a) X方向上各轴承座中心点动刚度  (b) Y方向上各轴承座中心点动刚度

(b) Y方向上各轴承座中心点动刚度 (c) Z方向上各轴承座中心点动刚度

(c) Z方向上各轴承座中心点动刚度

Figure 11. Dynamic stiffness of origin

图11. 原点动刚度

5. 结论

本文进行了减速器箱体额定工况下的模态分析、静刚度分析以及动刚度分析,并对减速器箱体进行了评估,得到以下结论:

1) 由模态分析可知前六阶模态的固有频率,并对减速器箱体的模态振型进行了描述,为选择箱体输入速度提供了基础。

2) 由静力学分析结果可知,在额定工况下的减速器箱体空间最大位移为1.02 mm,且最大位移发生减速器箱体上端盖板及肋板处;减速器箱体最大应力为56.5 MPa,且最大应力发生在减速器箱体的加强筋上。在后续设计中需注意减速器箱体上端盖板和轴承座附近的刚度,还需注意加强筋处强度。

3) 由频响分析可知箱体在外界激励作用下箱体峰值加速度、位移发生在与箱体的第二、三、六阶模态固有频率一致的频率下。在箱体设计中需注意避免输入转速为44,640 r/min、57,780 r/min和78,660 r/min。以避免箱体发生共振,导致减速器不能正常运行。

4) 由动刚度分析结果可知箱体轴承座中心点的原点动刚度基本都大于1 × 105 N/m不易发生破坏,其动刚度基本满足设计要求。