1. 引言

近几年来,我国汽车行业飞速发展,人们对车辆舒适性的要求变高 [1]。汽车空调系统为人们提供更高的舒适度来说有着至关重要的作用,无论是传统燃料汽车还是目前发展迅速的新能源汽车,尽管其有所不同,但就空调系统来说总体还是可以从汽车冷凝器、汽车蒸发器、膨胀阀、空调管路、空调箱总成(HAVC)、空调压缩机等部件进行研究。新产品的问世,需要经过一系列的试验测试,每个部件都有其对应的测试项目,同时各个企业的测试方法,测试标准也各有不同。本文旨在阐述汽车空调系统部件研发与试验过程中要经过的部分试验和测试方法等。

2. 汽车空调系统及原理简介

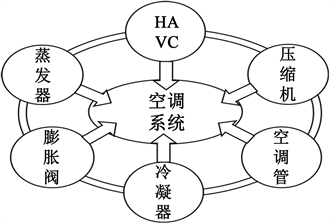

压缩机、膨胀阀、蒸发器、冷凝器作为空调系统的四大关键组成部分 [2],在图1中简单的介绍了空调系统的组成,汽车空调制冷正是通过制冷剂在以上部件中的循环流动,利用制冷剂在气化的过程中吸取车内空气的热量后将吸收的热量传递到车外 [3] [4],从而实现车内温度的降低效果,制冷剂在各个部件中的状态是汽车空调系统零部件试验项目及工况条件的制订依据。

Figure 1. Composition of air conditioning system

图1. 空调系统组成

3. 汽车空调系统部件试验简介

汽车空调系统试验可以分为系统及以及零部件试验。汽车空调系统零部件试验则主要有换热性能、气密性、静压强度、压力脉冲、温度冲击、耐高温、耐真空性能、内部腐蚀、盐雾腐蚀、耐石击性、扭振、振动、残余水分与残存杂质试验等。

3.1. 气密性试验

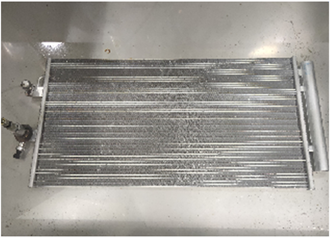

就冷凝器的气密性试验来说,密封性对于冷凝器来说是至关重要的 [5],见传统方法根据冷凝器的工作压力区间在20 bar到40 bar之间,冷凝器采取水检,检密压力一般设定在3.5 MPa左右(3.43, 3.48, 3.6),样件一端封闭,一端连接增压管,将样件放入水中,加压后保压并水中浸没至少3 min,观察在水槽中是否有气泡产生,以此来判断样件是否存在泄露,检验样件的密封性。对于一些不能做水检的样件,可以采用干检的方式,先测量样件的容积,向样件内部充入设置好具有一定压力的空气(例如1 MPa)加压,保压后达到稳定,仪器会检测样件内部的压力变化,并显示压降参数等,以此来判断样件的气密性。随着检测手段的丰富以及对汽车零部件质量要求的提高,现阶段方法采用真空箱式氦检漏设备,往冷凝器腔内充注压力为2.0 MPa氦气,(关于内部压力各个企业规定并不相同1.43 MPa, 0.8 MPa)一般来说泄漏量需要小于2~5 g/y。另一种方法是卤素检露仪,向冷凝器芯体冲入0.8 MPa的R134a,用卤素检漏仪进行测试。以上三种试验方法可分别见图2~4。

Figure 2. Traditional air tightness test

图2. 传统气密性测试

Figure 3. Vacuum box helium leak detection

图3. 真空箱式氦检漏

其它部件如暖风芯体、散热器等,相同试验的操作基本类似,需要根据样件工作压力区间调整测试压力,若无特殊情况,在本文中就不再赘述。

3.2. 爆破试验

根据不同部件的工作压力区间,其各自对应的最大爆破压力不同。以加热器芯体为例,一般来说加热器芯体总成的爆破压力要大于0.5 MPa。将加热器芯体总成一端堵住,另一端连接加压设备,缓慢加压至0.35 MPa,并保持该压力3 min,在此期间观察芯体是否有变形以及试验池中是否有气泡产生,保压一定时间后,继续加压直至将加热器芯体总成破裂损坏,样件在水池中被破坏瞬间,试验人员在视觉跟听觉都可以明显的感受到,此时记录下样件破裂前的最大压力。

3.3. 耐交变压力试验

根据部件的工作温度区间和压力区间,一般来说冷凝器的压力交变区间为0.1~3.6 MPa之间,介质选择为80℃的液压油,试验次数各个企业要求从5 w次到15 w次均有,脉冲的频率从5次/min到75次/min中均有,但冷凝器的实际工况并没有非常频繁的压力变化,在试验我们所推荐的试验脉冲频率为20次/min。耐压力交变试验照片见图5。一般来说样件的焊接部位是在耐交变压力和爆破时经常泄漏的区域,主要原因是焊接强度不足和焊接工艺引起的,泄漏位置的照片可见图6。

3.4. 耐温度冲击试验

传统实验方法是向冷凝器内腔充注0.8 MPa的R134a,从(−40 ± 20)℃~(130 ± 2)℃范围内变化10次。升温和降温速度为(0.5~1)℃/min,在最大值和最小值时每次保持30 min。但在常温下,制冷剂在绝对压力为0.8 MPa时是液态,当冷凝器外部温度升到130℃以上时,制冷剂状态会发生变化,压力会迅速升高,超出了冷凝器的正常工作压力的范围,控制不好在高温箱内发生泄漏会有一定的危险。市场上常用的制冷剂罐的压力一般为0.7 MPa,一般不会超出1 MPa,加压到0.8 MPa的话需要专用的制冷剂加压设备,成本较高。建议采用:常温加注制冷剂压力为0.3~0.4 MPa,加注惰性气体至0.8 MPa。

3.5. 残余水分试验

该试验存在两处难点,难点一在于脱附,难点二在于测量。目前有三种方式来测量残余水分。方法一:直接称重法,用纯度不小于99%的氮气对冷凝器内部进行干燥处理,并同时对其进行称重,直到样件重量显示值的变化不大0.5 g/min,可认为样件中的水分已被纯氮气流完全干燥,试验前的重量与试验后的重量差值即为含水量。方法二:载气法,用干燥氮气或空气将冷凝器中的含水分的气体吹入装有五氧化二磷的干燥瓶或U型管中,U型管试验前的重量与试验后的重量差值即为含水量。方法三:抽空法,该方法运用的是“Henry吸附定律”在低压情况下,吸附量与气体压力成简单的正比关系。采用真空泵降低冷凝器内部的压力,从而使冷凝器内壁上吸附的水分达到最低,用低温保温桶中U型管对水分进行冷凝收集。通过低温保温桶中U型管的质量来确定冷凝器内部的残余水分含量。上诉三种方法,方法一精度太低,方法二与方法三操作繁琐,对试验过程的要求极高,误差不可避免。残余水分的测量方法还需要进一步改进研究。

3.6. 残余杂质试验

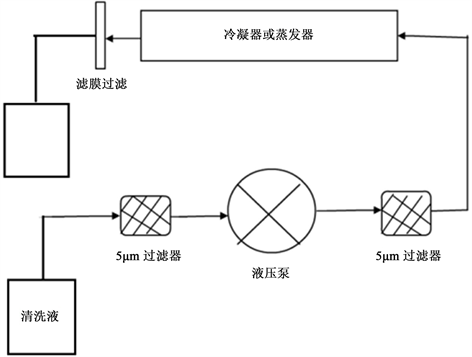

残余杂质试验一般方法是往样件内腔注入占容积60%左右的异辛烷溶剂,然后放在电动振动试验台上以频率6 Hz振动3 min,再将溶剂回收在专用容器内,使用过滤装置对溶剂进行过滤,过滤照片见图7。对过滤后的滤纸进行烘干后测定残留物质的重量。测量采用分析天平,其测量精度为± 0.1 mg。传统方法中清洗剂在冷凝器内腔内晃动后,因为冷凝器内部流道尺寸及结构,会有不少的清洗剂会留在冷凝器内部,导致清洗剂不能完全回收,其次少量的清洗剂并不能保证将杂质完全带出,杂质在经过扁管和回折处时仍容易残留,不能保证试验结果有效性。我们建议采用图8中的试验系统来进行残存杂质的测量,可以很好地提高试验有效性。

3.7. 内清洁度试验

内清洁度试验在需要在测定杂质重量的基础上测试杂质颗粒的尺寸与成分。基本原理是运用被检验零部件内部污染颗粒物有着不同的光折射率或透射率来进行成分分析。根据电子显微镜的成像原理及

Figure 8. Schematic diagram of filter system improvement

图8. 过滤系统改进示意图

统计系统来区别细颗粒物的规格以及尺寸的分布。图9所示为电子显微镜测试颗粒物尺寸的照片。一般来说这些颗粒大部分为纤维、金属、非金属、金属氧化物等。内清洁度试验前半步操作与残余杂质试验操作基本类似,向样件内腔注入内部清洁液(如酒精、异辛烷等),直至样件内部基本灌满,此时我们同样对样件进行振动,振动3 min左右后将样件腔内的清洁液倒入过滤器皿,在过滤口放置一张在90℃温度下烘干60 min后的6 μm滤纸,等过滤结束后的试纸再次放置在90℃温度下再次烘干60 min,并对过滤前后的滤纸质量进行称重对比。然后使用光学电子显微镜等设备对滤纸上的过滤物进行观察,除判断杂质的存在与否以外,还需要对各类颗粒的尺寸大小、分布、性质进行测量判断。

3.8. 耐腐蚀试验

试验方法有中性盐雾试验(NSS试验),是出现最早目前应用领域最广的一种加速腐蚀试验方法。醋酸盐雾试验(ASS试验),腐蚀速度要比NSS试验快3倍左右铜盐加速醋酸盐雾试验(CASS试验),盐溶液中加入少量铜盐–氯化铜,腐蚀速度大约是NSS试验的8倍。与传统的盐雾试验相比,循环盐雾试验可以模拟大气环境中干湿交替的状态,并加入盐雾腐蚀气氛,与真实使用环境更为接近,并可随着循环组合的不同呈现出现多种测试环境。通过干湿环境的交替,改变了传统盐雾持续喷射的状态,使得腐蚀不但发生表面,也会向试样内部渗透,因而更好地检验试样的真实腐蚀状态。

3.9. 性能试验

以冷凝器为例,汽车空调冷凝器属于强制通风空气冷却式换热器 [6],冷凝器性能试验常用的有两种方法,第一种试验方法是通过控制进口压力和温度、出口过冷度,测试冷凝器的换热能力。第二种试验方法是通过控制进口压力和温度、出口过冷度及冷媒流量。两者做比较来说,方法一适合零部件企业的产品性能验证,方法二适合整车企业做空调系统的开发匹配。

像蒸发器试验还需要考察蒸发器的温度均匀性、排水性能、冻结臭等的项目。空调箱需要考察风量分配、出风温度均匀性、温度线性、是否有啸叫等的项目 [7],压缩机的测试需要考察压缩机的机械效率、容积效率、等熵效率、COP等的性能参数。此处就不在过多叙述了。

4. 总结

本文介绍多个汽车空调系统部件的常见试验,结论如下。

1) 对于汽车空调系统部件试验涉及到试验项目繁多,现有传统技术都已较为成熟,形成了较为完善的试验操作流程,这有助于新手快速的上手学习,对现有传统试验方式的优化设计具有较高的现实意义。

2) 从目前的发展趋势来看,汽车空调系统零部件试验测试技术不断有新的测试手段与方法出现,新型测试技术更加的先进化、专业化、智能化,有助于缩短研发和试验周期。

3) 未来将会出现越来越多具备相应测试资格的检测机构,国内各测试方竞争越来越严重,这也促进了空调系统部件测试试验向着进一步降低成本,开创新技术的方向不断发展。

随着消费者对汽车舒适度越来越重视,汽车空调系统作为保障汽车舒适性的一个重要组成部分,对空调系统零部件实施高标准、系统化的试验操作,既是对试验客户的负责,也是为了保障消费者更好的驾驶体验。