1. 引言

近年来,我国航空航天、船舶、汽车、化工等行业对高精、高速、高效、智能型中高档数控机床的需求明显增加 [1]。数控机床作为实现制造技术及装备制造业现代化的关键基础装备,具有较高科技含量,被称为现代化“工业母机” [2]。作为数控机床三大高新技术之一的电主轴,其性能直接决定着数控机床的整机技术水平和加工精度的高低 [3]。目前,国外电主轴普遍采用定、转子冷却温度精密控制系统、主轴变形温度补偿精密控制系统等技术,实现电主轴温升的实时监控。而国内电主轴一般通过强制循环油/空气冷却的方式对电主轴进行冷却 [4]。问梦飞 [5] 等人采用鲸鱼优化算法(WOA)和支持向量回归(SVR)相结合的方法,建立电主轴的热误差预测模型,将拟合误差最大值降低到3.72 μm,均方根误差降低至1.33 μm,提高电主轴的可靠性和精度;李滨 [6] 等人提出基于收集电主轴温度变化的热误差实时补偿计算方法与轴承常见故障的诊断方法,通过对轴体上测温点数据的处理对电主轴单元进行实时的热误差补偿提高加工精度,进一步改善了电主轴的热特性。耿季青 [7] 等人采用单一因素试验法和fluent有限元手段对主轴热态特性进行分析,并利用origin进行数据的拟合,结合相关性系数评价方法,结合温升流量曲线确定最佳流量,有效指导电主轴的流量设定与冷却系统设计。本文通过对雕刻机的电主轴的冷却水套的机构优化,将原来的水套间隙均匀分布变为间隙由小到大的分布设计。这种设计使电主轴的最高温度得到下降,同时主轴的温度更加均匀,来提升主轴的精度和使用寿命。

2. 雕刻机电主轴传热生热计算

2.1. 角接触球轴承的生热计算

帕尔姆格伦由大量的实验推导出了滚动轴承的摩擦力矩的经验公式,通过摩擦力矩和转速计算出轴承的热流量为:

(2-1)

式中:Q——轴承的生热量,W;M——轴承的总摩擦力矩,N∙mm;n——轴承转速,r/min。

2.2. 定子,转子生热计算

帕尔姆格伦由大量的实验推导出了轴承空转时润滑剂粘性产生的摩擦力矩

的计算公式。

当

时,

(2-2)

当

时,

(2-3)

(2-4)

式中:

为轴承的平均直径;

为与轴承类型与润滑方式的相关系数,通过查阅资料,对于角接触球轴承,单列时取

,双列时取

;w为工作温度下的润滑剂运动黏度;d为轴承内径;D为轴承外径。

2.3. 电主轴传热的分析与计算

(2-5)

当

时,流体处于层流向紊流过度的状态

(2-6)

当

时,流体处于紊流状态

(2-7)

其中:Re——雷诺系数,Pr——普朗特常数,DH = 冷却液当量直径,m;

——流体的导热系数W/(m2∙K);L——特征长度,m。

2.4. 定、转子间气隙的传热分析

由定子所产生的热量主要通过水冷系统带走,其散热条件较好。而由转子产生的热量传递主要分为以下三个部分:通过辐射和气隙传递给定子;通过导热传递给主轴;通过端部传入周围的空气。当气隙处于纯层流状态,此时热量将会以纯导热的形式从一个表面传送到另一个表面。当气隙处于层流和紊流状态时,对流换热系数可由下式计算:

(2-8)

式中,

——定转子简间的气隙厚度;

——流体的导热系数;

——转子外圈半径;h-气隙厚度。

2.5. 电主轴端部与周围空气的对流换热

电主轴内部除了一部分热会被水冷带走,另外一部分将会传递到电主轴外壳上,这部分热量将与空气产生对流换热和辐射传热。

环境中其他物体与空气的温度一致时,其复合传热的换热系数as为:

(2-8)

式中:as——对流换热系数;ar——辐射换热系数。经过查阅资料和实验分析

2.6. 轴承与冷却液之间的对流换热

电主轴最主要的散热方式就是与冷却液的对流换热。冷却液在螺旋冷却管道到中流动,使电机定子和冷却水之间进行管内流体强迫对流换热。在计算管内流体对流换热系数时,常用临界

雷诺数

区分湍流和层流。

层流时采用如下公式:

(2-9)

式中:

为努赛尔系数;

为普朗特数。

3. 雕刻机热特性有限元仿真分析

3.1. 雕刻机的有限元模型

由于雕刻机空间较大,为简化模型提高分析精度,我选择雕刻机的上半部分作为分析重点,而对雕刻机下半部分则省略。电主轴系统内部零部件结构较为复杂,考虑到有限元分析的效率,需要对电主轴热态特性影响较小的细微结构进行简化,以达到更好的仿真结果。

1) 去除电主轴的螺栓、垫圈和螺母等紧固件以及螺纹孔、倒角和圆角等其他影响分辨率的小平面;

2) 因电主轴转速较快,可将轴承内部的滚珠看作滚动圆环;

3) 冷却水槽可看作等截面的螺旋矩形槽;

4) 并且定、转子可等效为后壁圆筒。

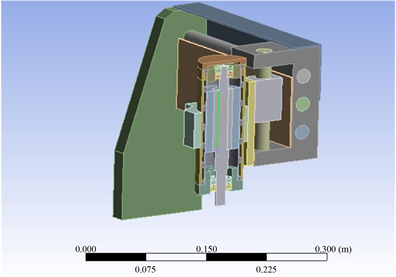

简化后的雕刻机模型图如图1所示。

Figure 1. Modeling diagram of the upper part of the engraving machine

图1. 雕刻机上部建模图

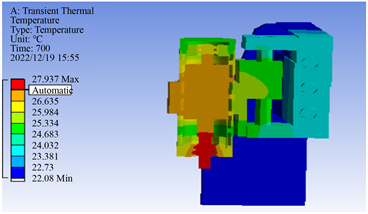

3.2. 雕刻机瞬态热分析

查阅资料寻找相关材料属性,打开ansys workbench,定义分析类型,将上表的雕刻机零部件参数设置于材料列表中,并对各零部件的材料属性进行定义,将雕刻机上半部分三维模型导入Workbench后,对各个零部件赋予相应的材料属性,然后进行网格划分,考虑到热分析的计算精度,选取网格尺寸为3 mm。零件材料属性如表1所示,热载荷边界条件如表2所示。

Table 2. Thermal load and boundary condition data

表2. 热载荷及边界条件数据

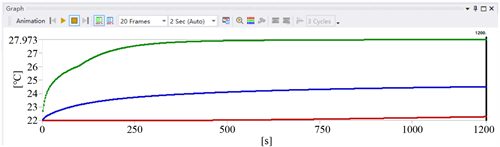

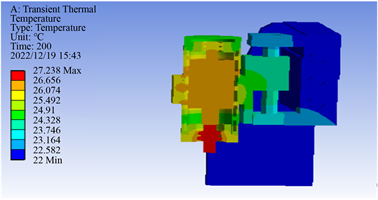

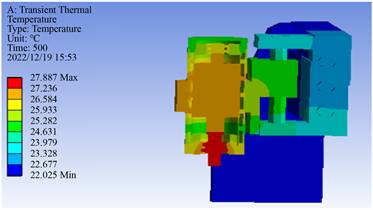

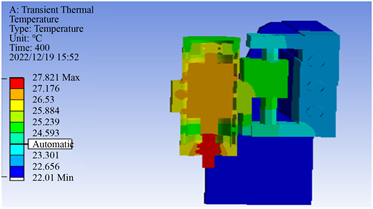

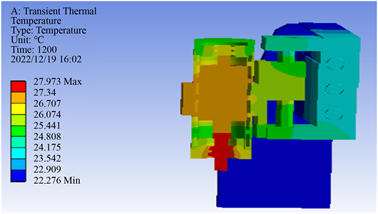

设定瞬态热分析计算时长为1200 s,载荷步长为2 s,求解温度结果。得到电主轴瞬态温度场情况及电主轴最低温和最高温的温升曲线,如图2所示。

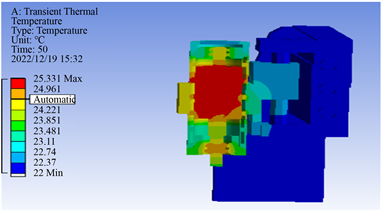

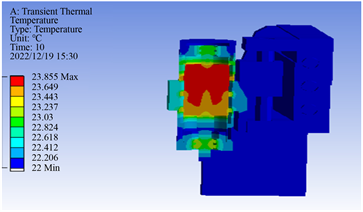

由图2可以看出,在前500 s温升速度很快,在700 s时基本达到热平衡状态,为了观察电主轴内部温度场随时间变化情况,取10 s,50 s,100 s,200 s,400 s,500 s,700 s,1200 s为观测点,各时间点对应的瞬态温度场分布如图3所示。

Figure 2. Transient thermal simulation of the upper part of the engraving machine

图2. 雕刻机上部瞬态热仿真

从图3可以看出,电主轴在前250 s的温度变化十分显著,说明电主轴内部的热量在此时间段内迅速聚集;从250 s到500 s,电主轴的温升速度显著下降,这说明随着电主轴运行时间的增加,其内部零部件之间的对流换热趋于稳定,在加上冷却系统的作用,热量不断地被冷却系统内的冷却液带走;在500 s

第10秒 第50秒

第100秒 第200秒

第400秒 第500秒

第400秒 第500秒

第700秒 第1200秒

第700秒 第1200秒

Figure 3. Temperature display of each time period in the upper part of the engraving machine

图3. 雕刻机上部各时间段温度显示图

到1200 s,电主轴系统的最高温温度升高了0.087℃,最低温度升高了0.251℃,说明电主轴内部的生热与散热基本达到动态平衡,电主轴处于稳态运行状态。当温度稳定时其热变形也趋于稳定状态,此时对工件进行加工时,可以有效降低因主轴热变形所导致的加工误差。

4. 导热套优化后的热特性分析

4.1. 导热套优化

冷却水套在解决主轴温升问题上起着关键作用,冷却液与水套充分接触同时引导冷却液按照螺旋的方向流动,增加换热面积而且与定子和外壳进行充分的热量交换,然后冷却液流入水管的出水口形成一个小的循环将热量快速的传递出去。为了使主轴温度场可以均匀分布,减小主轴热变形,对导热套进行了再设计,使制冷量适宜地分配到热源,吸收电主轴内部热量,最终达到主轴温度场均匀分布的目的。在未优化电主轴系统热特性的基础上,对导热套的结构设计采用设计–校核–改进–再校核的设计方法,通过多次迭代得到导热套的设计方案,优化的后的导热套如图4所示。

4.2. 优化后雕刻机电主轴热特性分析

由于雕刻机的主要热源来自电主轴,所以为了简化分析,本文选择雕刻机的电主轴进行分析即可。

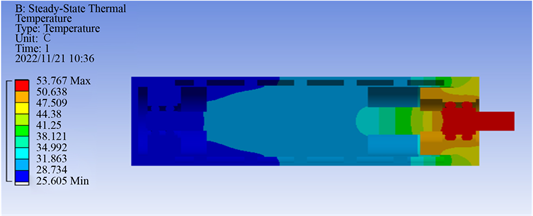

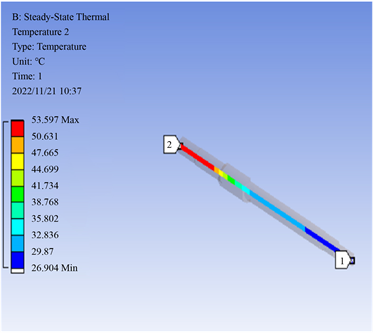

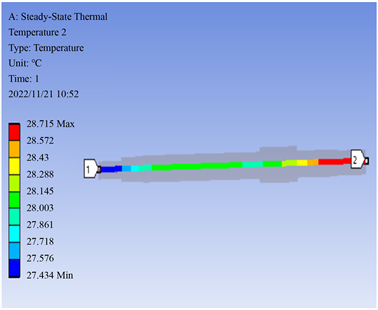

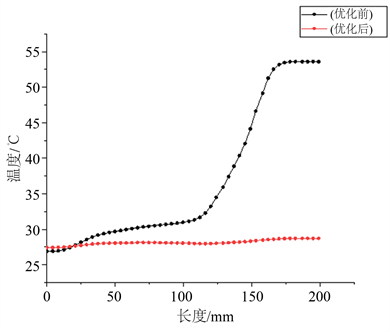

对第前节建立的电主轴模型,导入边界条件,通过调节热电制冷系统的电流大小控制制冷量,在此基础上对110 w制冷量下的电主轴系统热态特性进行求解。主轴长度为200 mm,在110 w制冷量下对未优化的导热套和优化的导热套主轴温度场进行对比分析,当制冷量分别为110 W时的主轴温度场如图5~8所示。优化前后电主轴温度如图9所示。

Figure 5. Unoptimized steady-state thermal temperature field of the electrospindle

图5. 未优化的电主轴稳态热温度场

(a) 主轴路径温度分布

(a) 主轴路径温度分布  (b) 主轴与温度曲线

(b) 主轴与温度曲线

Figure 6. Spindle temperature field when the cooling capacity is 110 W

图6. 制冷量为110 W时主轴温度场

Figure 7. Steady-state thermal temperature field of the optimized electrospindle

图7. 优化后的电主轴稳态热温度场

(a) 主轴路径温度分布

(a) 主轴路径温度分布  (b) 主轴与温度曲线

(b) 主轴与温度曲线

Figure 8. Spindle temperature field when the cooling capacity is 110 W

图8. 制冷量为110 W时主轴温度场

由图7至图8可以看出,冷却套结构改进后,主轴的温度场基本均匀,温差在0.1℃~1℃之间,还可以对冷却套结构进行进一步改造,进一步使温度场均匀化。由图8可以看出,在制冷量为110 W情况下,与优化冷却套结构前对比,对冷却套进行结构优化后,电主轴的主轴温度浮动很小,基本处于均匀状态,而改进前的主轴温度场温差较大,达到27℃左右。

图7为冷却套结构优化后的电主轴稳态温度场。与结构未优化前进行对比,可以看出电主轴系统的高温区集中在前轴承、后轴承以及转子处,定子处温度与其他热源相比,其温度较低。前轴承温度约为28.744℃,后轴承温度约为27.577℃,转子温度约为27.869℃,定子温度约为27.286℃。可以看出,与主轴相配合的热源整体的温差较小,主轴的温度场也基本处于均匀状态。说明对冷却套结构进行优化后,热源生成的热量有计划地传递到冷却套处,被冷却套所吸收,达到主轴温度场均匀的目的。

Figure 9. Optimized front and rear electrospindle temperature comparison

图9. 优前后主轴温度对比

5. 总结

本章通过对雕刻机的电主轴冷却水套优化设计改善电主轴热变形,主要内容如下:

1) 本文通过设置热边界条件和建立模型,导入ANSYSWorkbench对雕刻机整机上部分进行稳态热和瞬态热进行分析,发现雕刻机最高温度集中与电主轴上,为提高使用寿命和加工精度故需要电主轴进行相关优化。

2) 导热套进行结构优化,使主轴温度场达到均匀状态,对电主轴温度与变形进行对比,发现电主轴温度与主轴端面热变形均得到了极大的改善。

参考文献

NOTES

*第一作者。

#通讯作者。