摘要: 节能减碳已成为全球趋势,而铝是一种优质的轻质材料,在保证汽车强度和安全性的前提下,轻量化已成为全球趋势;而在汽车铝合金中,5×××系列铝镁合金以其优良的成形性、较短的工艺及较低的成本等优势而占有一席之地,因此已被广泛用于高级轿车和机车的钣金件中。然而,在喷漆和烘烤之后,这些形状复杂的部件仍然容易出现冲压破损、表面拉伸应变痕迹和软化等问题。为了解决这些问题,本研究首先通过改进热处理过程中的温度控制模式来提高晶粒结构的均匀性,以显著提高材料在成型性方面的延伸率。在表面质量方面,利用淬火冷却过程诱导出大量的位错网络,使材料通过均匀的变形区生成和传播,有效地消除表面的伸长应变痕迹。在抗凹痕方面,合金设计与热处理条件相结合,通过强化原子团的析出,防止烘烤后的位错移动,使材料能够抵抗热软化。

Abstract:

Energy saving and carbon reduction have become global trends, and aluminum is a high-quality lightweight material under the premise of ensuring the strength and safety of the car, lightweight has become a global trend; and in the automotive aluminum alloy, 5××× series aluminum and magnesium alloy with their excellent formability, shorter process, and lower cost advantages and occupy a place, so it has been widely used in the sheet metal parts of advanced cars and locomotion vehicles. However, after painting and baking, these complex shaped components are still prone to stamping breakage, surface stretch strain marks, and softening. To address these issues, this study first improves the uniformity of grain structure by improving the temperature control mode during heat treatment in order to significantly increase the material’s elongation in terms of formability. In terms of surface quality, the quenching and cooling process is used to induce a large number of dis-location networks, allowing the material to effectively eliminate elongation strain marks on the surface through uniform deformation zone generation and propagation. In terms of dent resistance, the alloy design, combined with the thermal treatment conditions, allows the material to resist thermal softening by preventing the movement of dislocations after baking via the precipitation of reinforced atomic groups.

1. 引言

党中央、国务院印发《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》,国务院印发《2030年前碳达峰行动方案》,把节能减排作为推进碳达峰碳中和工作的重大举措。2022年,国务院印发《“十四五”节能减排综合工作方案》(以下简称《方案》),明确了“十四五”推进节能减排的总体要求、主要目标、重点工程、政策机制和保障措施,对完成“十四五”节能减排目标任务、助力实现碳达峰碳中和提供重要工作支撑 [1] [2] 。

铝铸件被制造能够承载大载荷的部件,明显减轻了重量但同时还具有高的强度。这些板件具有复杂的几何形状,通常是用真空压铸的方式,使它具有较高强度。铝铸件还具有高的延展性,良好的焊接性能,较高的塑性,保证了在发生碰撞时的高安全性。汽车车身用铝合金零件主要有铸造(铸铝)连接件、覆盖件(板材冲压)、挤压型材骨架结构件、液压成形板材覆盖件和管材结构件等。普通冲压工艺加工铝合金表面质量差,成品率低,不能满足车身零件高精度、高可靠性、高效率和低缺陷制造的要求。汽车车身零件的液压成形技术在欧美、日韩等发达国家的汽车产业中获得了大量应用,设备最高压力达到了400 MPa,加工出铝合金汽车发动机罩内外板、车门内外板及翼子板等覆盖件已装车应用 [3] [4] 。在汽车铝片中,以高镁的5×××系合金(4% ≤ Mg ≤ 6%)具有成形性优良、工艺较短且成本较低廉的优势而占有一席之地,目前已应用于国内一款造型复杂的电动机车托架上,以及汽车车身的内钣、外钣与零组件上。居龙等人 [5] 针对5182-0铝合金汽车板的成形性能,采用了理论解析、基础实验研究、有限元仿真和伺服压力机拉深成形实验等手段,获得了材料流变曲线,成形极限图和润滑条件,分析了工艺参数对5182-O铝合金板料拉深成形性能的影响规律,余冰定等人 [6] 基于5×××系铝合金车门内板冲压工艺设计及试验研究,利用仿真模拟结果验证工艺方案的可行性,支持零件造型过程中规避缺陷,确定最优的工艺方案和工艺参数,节省模具调试时间,极大地提高了模具的制造效率。

2 实验方法

2.1. 原材料与仪器

1) 材料与实验步骤:本研究以半连续急冷铸造所生产的5×××系铝合金为研究对象,并以AA5182成份为基准,再添加少量的Cu、Mg等元素,其成份如表1所示。接着,将浇铸所得到的铝胚,依合金设计、胚体铸造、热压、冷压及固溶处理进行全工艺生产开发,而整个开发过程主要是针对提升成形性、消除拉伸应变痕,以及提高涂漆烘烤后强度等三大主轴来依序进行。

Table 1. Alloy composition of 5××× aluminium alloys

表1. 5×××系列合金成分

2.2. 性能测试与结构表征

首先,针对材料于冲压成形时发生破裂的问题,本研究经由电子背散射衍射分析(EBSD)对微观晶粒型态的分析,以厘清传统5×××系铝合金成形性不足的原因,再进行模拟实验来加以验証,并据以提出改善方法;接着,为解决成形后铝片表面出现拉伸应变痕的问题,主要是基于淬火产生内应变的原理来调整材料的固溶条件,进而改变差排的微结构,以达到促使滑动变形均匀化的目的;最后,在提高涂漆烘烤后强度方面,则系将析出强化的理念导入此加工硬化型铝合金中,亦即利用合金设计,在材料中额外添加微量的Cu元素,并探讨最佳退火(固溶)条件来加以配合,以强化材料的变形阻抗,而获得抗烘烤软化的效果。

1) 电子背散射衍射分析(EBSD)分析:主要系运用Zeiss AURIGA扫瞄式电子显微镜,使用挂载HKL的EBSD侦测器,于20 KV、20 nA、step size为5 µm的条件下进行显微组织观察,并且将所得的信息利用CHANNEL 5软件进行分析,并定义相邻边界角度 > 15˚为晶界,以了解晶粒型态及其分布情形。

2) 穿透式电子显微组织(TEM)分析:透射电子显微分析(TEM)作为一种具有超高分辨率、超高放大倍数的显微分析方法,本实验在120 KV条件下利用双电子束绕射进行差排微结构的观察。

3) 三维原子探针(3 DAP)分析:将试片切取成0.5 mm × 0.5 mm × 15 mm的大小,再以两阶段电解抛光方式,制作成直径约50~100 nm大小的针尖,然后于超高真空(133 × 10−6 Mpa)与超低温环境(23 K)下,以原子探针断层扫描(LEAP) 3000X Si进行操作;而所得原子分布结果则以Cu原子为中心来分析其第1阶邻近的原子的分布情况,以了解其原子群聚的情形以及材料于烘烤后的强化机构。

4) 力学性能测试:主要系将铝材沿垂直轧延方向,切取成JIS-No.5号标准试片,并于Zwick/Roell Z050拉伸试验机上,依JIS Z 2241规范进行拉力测试。

3. 结果与讨论

3.1. 成形性分析

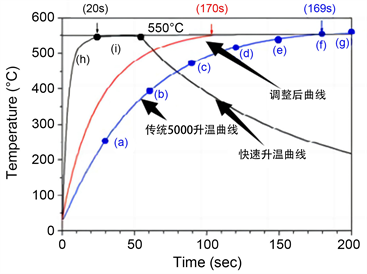

针对传统5×××系合金的伸长率于复杂造型时仍然有所不足的问题,虽然不少文献指出,利用晶粒细化或是添加含Mg量,皆有助于5×××系铝材伸长率的提升,然此两种冶金手段皆会造成严重的拉伸应变痕,此于铝片表面质量不利,故而本研究改弦易辙,重新由解析传统5×××系铝合金的微观组织的变异性着手,首先厘清其成形性不足的原因。传统5×××系铝合金于EBSD解析下其晶粒尺寸的分布情形如图1所示。由图1(a)可以观察出,其晶粒尺寸分布并不均匀,其中,部分晶粒尺寸已经大于100 µm,如图1(b)所示,因而从滑动时晶界兼容性的观点来看,可推知此非均匀分布的金相组织应为伸长率(约27%)仍然不足的主因。而根据国内外相关研究对于再晶粒成核与成长理论的阐述,材料于退火后晶粒组织不均的现象,主要来自于成核点不足且成核位置不均匀,使得各区域发展再结晶的速度不一所导致;基于此,本研究于传统5×××系合金的退火升温的不同阶段取其金相观察,铝合金的退火升温曲线如图2所示,以了解过程中其微观组织的演化行为,如图3(a)~(g)所示。由图3(a)可见,在250℃的下,材料绝大部份仍保持轧延组织;然后随着温度缓慢提升,则开始发生晶粒成核及成长现象,且由表层往中心逐步发展,如图3(b),图3(c)所示,此系由于材料于轧延时其应变(储存能)梯度从表面向中心递减所致;而当温度持续升高时,如图3(d)~(g)所示,可发现材料开始出现晶粒大小不均的现象,且愈靠近片厚中心愈为严重,意味着该处的储存能于升温过程中由于差排合并、消失的恢复作用而降低,致其在能量较不利位置的成核点数减少,从而造成晶粒粗大及分布不均等现象,因此,为了证明这一点,本研究进一步以盐浴炉模拟快速升温对组织演化行为的影响,结果发现,在高升温速率下,如图3(h)和图3(i)所示,无论靠近片厚表面或中心,其晶粒大小不均的现象皆大幅改善,显示由于储存能的回复作用减轻,材料的再结晶驱动力增强,故晶核能在瞬间于多处形成,进而发展成均匀的再结晶组织,如图3(h)所示,此时即使延长退火时间,也因相邻晶粒相互牵制而不再发生任何变化,如图3(i)所示。

(a) 传统 5××× 系铝合金的晶粒尺寸图

(a) 传统 5××× 系铝合金的晶粒尺寸图  (b) 晶粒尺寸分布图

(b) 晶粒尺寸分布图

Figure 1. Distribution of grain size

图1. 晶粒尺寸的分布情形

Figure 2. Annealing temperature rise curve of aluminum alloy

图2. 铝合金的退火升温曲线

Figure 3. Metallographic organization of 5××× series alloy

图3. 5×××系合金的金相组织

在厘清晶粒分布不均成因之后,本研究重新调整适合实际生产的退火升温速率曲线,可以看到,经由提高产线实际升温速率之后,所产铝片的晶粒尺寸分布已经从原先的大小不一转变成仅余少数较粗晶粒的相当均匀状态(图4),终而使得材料的伸长率由原先的27%大幅提升至34%。

(a) 升温速率后的晶粒尺寸图

(a) 升温速率后的晶粒尺寸图  (b) 晶粒尺寸分布图

(b) 晶粒尺寸分布图

Figure 4. Grain distribution state diagram

图4. 晶粒分布状态图

3.2. 拉伸应变分析

在大幅提高材料的成形性后,接下来则为解决成形后表面所出现的拉伸应变痕。由于拉伸应变痕的产生,主要是起于差排在外力升高下强行脱离间隙型原子或置换型原子的羁绊时,会由于瞬间应力集中的效应而形成应变局部化所致,因此为了增加应变源使变形得以均匀化,一般钢厂常以调质轧延手段予以达成,其目的为增加材料内部可动差排密度,借以提供材料变形初期具有产生均匀变形的能力,而能有效降低或消除拉伸应变痕。然而利用此法,却将造成工艺成本增加,同时亦牺牲材料的伸长率;另一方面,J RATH等人 [7] 研究快速水冷淬火可在试样表面形成残余压应力,亦可因材料于急速冷却过程中,因为产生内应变(内应力)而产生淬火差排,藉此增加可动差排密度,然而内应变大小取决于淬火后的温度梯度,因此本研究进一步探讨淬火温度对可动差排量的影响。400℃、450℃与500℃急速水淬后的微观组织如图5所示,可以发现于400℃条件下,其晶粒内部几乎无任何差排组织存在,如图5(a)所示,而随着退火温度愈高,经水淬后的差排密度增加,且于分布上亦愈趋均匀,如图5(b)和图5(c)所示。接着观察各微观组织所对应的工程应力–工程应变曲线图,如图6所示,则可以发现,于400℃条件下,曲线上存在一明显的上下降伏点,随后才进入平坦区域,表示此时材料发生变形不均匀的情形,伴随于材料表面则出现分布不均且凹凸不平的拉伸应变痕。而随着温度增加至450℃,伸张应变量已由1.09%降至0.72%,而当温度继续升高至500℃时,此时已无明显平坦区,显示已无变形不均匀的情形。

由上述结果可知,随着退火温度愈高,则经水淬至室温的冷却速率(温度梯度)愈大,从而诱发大量且均匀分布的差排网,而这些相互纠结交错的差排缠绕处即成为变形带的诱发位置,进而促使绝大部分的晶粒得以在多处一起发生变形,而达到滑动均匀的作用,且其效果随着退火温度的提高而增加。

(a) 400℃ (b) 450℃ (c) 500℃

(a) 400℃ (b) 450℃ (c) 500℃

Figure 5. Microscopic dislocation of AA5182-1 alloy after water quenching at different annealing temperatures

图5. AA5182-1合金于不同退火温度水淬后的微观差排组织

3.3. 提高涂漆烘烤后强度

在提高成形性及解决表面拉伸应变痕等两大问题之后,最后则尚须面对5×××系铝合金于涂漆烘烤后所发生的软化现象。由于此系列铝合金系属于加工硬化型,其于退火过程中会因差排合并消失恢复软化,因此为了平衡甚至超越此现象,本研究亦尝试将析出强化 [8] [9] 的理念导入,如能在材料中固溶少量的Cu元素,则可利用汽车烤漆烘烤过程来使其时效析出而达到抗热软化甚至提高烘烤后强度的效果。基于此,本研究利用合金设计,选定三种合金成份材料,如表1所示,并且探讨其所对应的最适固溶条件对涂漆烘烤后强度的影响,如图7所示。

(a) 固溶温度对强度的影响 (b) 固溶时间对强度的影响

(a) 固溶温度对强度的影响 (b) 固溶时间对强度的影响

Figure 7. AA5182-1, AA5182-2 and AA5182

图7. AA5182-1、AA5182-2与AA5182

由图7的结果可以发现,随着固溶温度的提高,特别是在510℃~550℃的温度区间,本研究所开发的AA5182-1与AA5182-2合金,其烘烤后强度跟着增加,且Cu含量愈多,强度愈高,其屈服强度YS与抗拉强度TS的增幅可达20~30 MPa之多,不似未含Cu的AA5182,则反向减低;然则若一味地持续提高固溶温度至超过550℃时,将导致材料晶界低溶点相发生部分溶解的现象,并于水淬过程中重新凝固,而使得Mg、Cu等元素偏析于晶界上,此将导致晶界发生弱化的情形,反于材料延性不利;此外,在固溶温度为550℃的条件下,进一步延长固溶时间时,对AA5182-1合金而言,仅微幅上升,且对于AA5182-2而言并无影响,显见在升至此温度时,Cu含量几乎已经完全固溶,意味着Cu添加量和固溶温度方为影响其烘烤后强度的主要因子。为了解材料于经烘烤后的强化机构,本研究首先以TEM观察其微观组织,但并未发现任何析出物存在,研判系因所添加的Cu元素太少,于此短暂的低温烘烤条件下,尚未成长可识别的析出相所致。

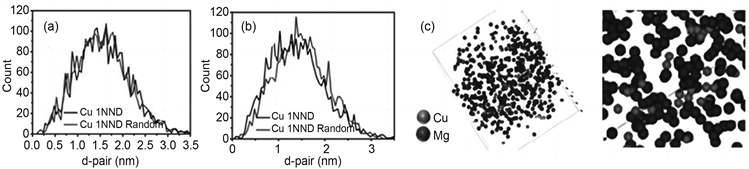

为此,本研究进一步以3DAP针对烘烤后的AA5182-1合金进行原子等级的观察与解析,其结果如图8所示。首先,由图8(a)的结果显示,以Cu原子为中心,其第1阶邻近的原子分布与random的结果相似,表示其素材中的Cu原子周遭于烘烤前并无发生明显的原子群聚现象,然而在烘烤过后,其Cu原子的第1阶邻近的原子分布曲线相对于random曲线发生左移现象,显示在Cu原子附近已经出现许多细小的群聚现象,如图8(b)所示,此时进一步将所得的结果,进行3D原子重构,则可以分析出经烘烤后所出现的细小群聚现象,主要系以Cu-Cu与Cu-Mg原子群聚为主,如图8(c)所示,造成变形时差排移动受阻,因而使强度急速上升,且其增幅随着Cu添加量和退火温度的提高而增加,显示Cu的固溶量增多的效果,而此即为本研究所开发的铝合金于烘烤后强度约略提升20 MPa~30 MPa的最主要原因。此外,附带一提的是,Cu元素添加过多时(>0.5 wt%),将额外引发腐蚀等问题而难以作为钣金使用。

(a) 素材 (b) 烘烤后 (c) 烘烤后的3D原子分布图

(a) 素材 (b) 烘烤后 (c) 烘烤后的3D原子分布图

Figure 8. Distribution of the number of atoms in the vicinity of the Cu element at order 1

图8. Cu元素在第1阶邻近的原子数目的分布情形

综合上述最适化冶金工艺的探讨,本研究所开发的AA5182-1与AA5182-2合金于各个烤漆条件下,其烘烤后强度呈现强度未降反升的情形,而明显优于传统AA5182合金。

4. 结论

经由本研究从成形性改善、消除拉伸应变痕,以及提高强度等面向三方面着手,先后已开发出热处理的控温模式、淬火冷却控制技术及合金设计与最适化固溶处理等 [10] [11] 多项冶金控制技术,在成形性改善方面,利用改进热处理时的控温模式来增加晶粒的成核数,以改善晶粒组织的均匀性,进而提升材料的伸长率。在表面质量方面,则系改善固溶及淬火冷却工艺来诱发大量的差排网,使其成为变形带的诱发位置,进而促使绝大部分的晶粒得以在多处一起发生变形,以获得滑动均匀化的效果。在提升强度方面,则利用合金设计 [12] [13] ,再配合最适热机处理条件的开发,提升抗热软化性能。