1. 引言

相对于SiC和GaN等第三代半导体材料,β-Ga2O3具有更大的带隙(4.5~5.2 eV),更高的临界场强(6~8 MV/cm),更高的热稳定性和灵敏度等特点,使其成为新型大功率半导体器件、“日盲型”紫外探测器、太阳能电池和光电传感器等方面的新型候选材料,近年来,β-Ga2O3的制备及应用技术得到了世界各地研究者的广泛关注 [1] [2] [3]。但由于禁带较宽,本征β-Ga2O3的电导率不高,要将其应用于“日盲型”紫外光电探测器和其它短波长光电器件,就必须制备出电导率及光电特性满足应用要求的β-Ga2O3材料和器件。依据传统Si半导体制造工艺,掺杂改性是提高β-Ga2O3电导率并达到器件性能应用要求的有效途径。近来,人们发现,在不改变β-Ga2O3半导体晶格结构的情况下,通过掺杂,可显著提升其电导率 [4] [5]。虽然,世界上已有不少研究组都开展了一系列研究工作,得到了不少研究结果,但目前,在β-Ga2O3半导体材料掺杂及器件制备方面仍存在不少问题。如:如何选择最佳掺杂元素,采用何种掺杂工艺,如何精确控制掺杂比例等。因此,深入开展β-Ga2O3半导体材料的制备、掺杂工艺及器件制备等方面的研究就有重要的理论和应用价值 [6]。

针对目前β-Ga2O3半导体二维薄膜材料及光电器件研究中存在的问题,本文采用双靶射频磁控溅射技术,在不同实验参数下,开展了沟道型Cu、Sn掺杂的二维薄膜Cu/β-Ga2O3和Sn/β-Ga2O3半导体器件的制备及光电特性研究工作,研究了β-Ga2O3半导体的掺杂及器件制备工艺,并与本征β-Ga2O3器件进行了对比分析。研究结果可对未来β-Ga2O3半导体薄膜光电器件的掺杂工艺与器件制备提供理论及实验参考。

2. 器件制备与测试分析

2.1. 沟道型本征β-Ga2O3二维薄膜光电器件的制备

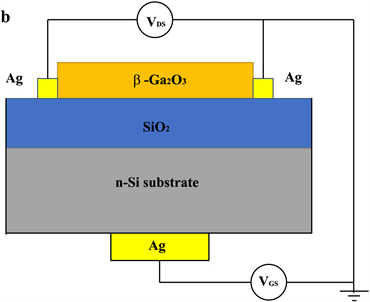

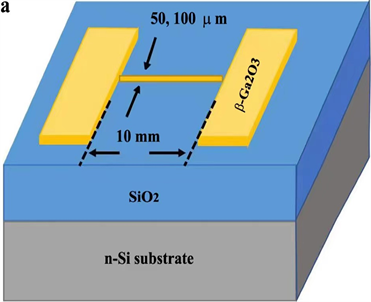

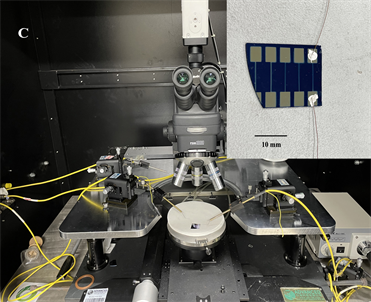

Figure 1. (a) Schematic diagram of the channeled β-Ga2O3 semiconductor thin film optoelectronic devices; (b) Schematic diagram of photoelectric characteristic testing circuit connection of the devices; (c) The image of the photoelectric characteristic testing probe system (the inner is the image of synthesized devices)

图1. (a) 沟道型本征β-Ga2O3半导体薄膜光电器件结构示意图;(b) 器件光电特性测试电路示意图;(c) 光电特性探针台测试系统照片(内插图为测试器件图片)

1) 为了对比分析掺杂前后β-Ga2O3二维薄膜半导体光电器件的光电特性,分别制备了本征β-Ga2O3和Cu、Sn掺杂的Cu/β-Ga2O3和Sn/β-Ga2O3薄膜及光电器件。其中,本征β-Ga2O3器件的制备过程如下:

2) Si片的清洗:首先将n型Si片(111)裁为2.5 cm × 2.5 cm的正方形,随后,将其分别用丙酮(分析纯)、酒精(分析纯)及去离子水超声清洗15 min,后用干燥的N2气吹干。

3) 热氧化:将清洗好的Si片放入高温管式炉石英管的中心,通入流量为30 ml/min的O2气(纯度:99.999%)。在温度为1000℃的条件下,热氧化1 h,使Si片表面形成一层约200 nm左右的SiO2绝缘膜。

4) 本征β-Ga2O3半导体薄膜光电器件的制备:采用单靶射频(RF)磁控溅射工艺。以高纯β-Ga2O3 (纯度:99.999%)为靶材,将不同沟道宽度的不锈钢掩膜板紧贴在Si/SiO2衬底上,不锈钢掩膜板形状如图1c内插图所示。在不同掩膜沟道宽度、不同溅射功率,不同退火温度条件下,在热氧化的Si/SiO2为衬底,制备了三组不同参数的本征β-Ga2O3半导体薄膜光电器件。图1a给出了热氧化后的Si/SiO2衬底上制备的光电器件的结构图。表1给出了不同器件的制备参数。

Table 1. Preparation parameters of channeled intrinsic β-Ga2O3 semiconductor thin film optoelectronic devices

表1. 沟道型本征β-Ga2O3半导体薄膜光电器件的制备参数

2.2. Cu、Sn掺杂的Cu/β-Ga2O3和Sn/β-Ga2O3光电器件的制备

5) 采用双靶溅射工艺。交流靶材为高纯β-Ga2O3,直流溅射靶材分别采用高纯Cu (纯度:99.999%)和Sn (纯度:99.999%)靶材,进行双靶溅射共沉积。分别制备了Cu、Sn掺杂的Cu/β-Ga2O3和Sn/β-Ga2O3二维薄膜器件。实验中,先将热氧化后的Si/SiO2的基片固定在双靶磁控溅射镀膜机的基片架上,并将不锈钢沟道掩膜板紧密覆盖在Si/SiO2衬底上。抽到背景真空度后,通入流量为20 ml/min的高纯Ar气,并打开挡板,对靶材和基片进行5 min的预溅射。随后,在RF溅射沉积β-Ga2O3的同时,分别直流溅射Cu靶、Sn靶进行掺杂。通过调节直流溅射放电电流的大小,就可改变掺杂量。在不同交流(AC)溅射功率、不同掩膜沟道宽度、不同直流靶放电电流、不同退火温度条件下,分别制备了四组不同参数的Cu、Sn掺杂的光电器件。制备参数如表2、表3所示。

6) 为了获得质量和性能更好的沟道型光电器件,对不同条件下制备的器件用高温管式电阻炉进行了退火处理。退火中,通入流量为50 ml/min的高纯Ar气,退火温度分别为550℃,650℃和750℃。退火时间1 h。

Table 2. Preparation parameters of channeled Cu/β-Ga2O3 semiconductor thin film optoelectronic devices doped with Cu

表2. Cu掺杂的沟道型Cu/β-Ga2O3薄膜光电器件的制备参数

Table 3. Preparation parameters of channeled Sn/β-Ga2O3 semiconductor thin film optoelectronic devices doped with Sn

表3. Sn掺杂的沟道型Sn/β-Ga2O3二维薄膜光电器件的制备参数

2.3. 器件的光电特性测试分析

1) 在光学显微镜辅助下,在制备好的器件二维沟道的两侧,分别点涂银胶电极,并引出测量铜线,作为器件的源极(Source)和漏极(Drain)。随后,用5% (V/V)的氢氟酸,去掉器件基片背面底部的SiO2膜层,点涂银胶并引出铜线,作为器件栅极(Gate)。器件光电特性测量图如图1b所示,真实器件如图1c内插图所示。

2) 用XRD分析仪(XRD,Empyrean,荷兰帕纳科)测试了样品的成份及晶体结构;用扫描电镜(SEM,JSM 6360LV,日本电子)及附带的EDS系统分析了样品的表面形貌及元素成份。用半导体特性测试仪(4200SC,美国吉时利公司)和附带的探针台(PW-600,台湾仪准),在波长为254 nm,光功率为550 μW/cm2的紫外光源照射下,对器件的电导率、IV特性及光电特性进行了测试分析。光电特性探针台测试系统如图1c所示。

3. 结果与讨论

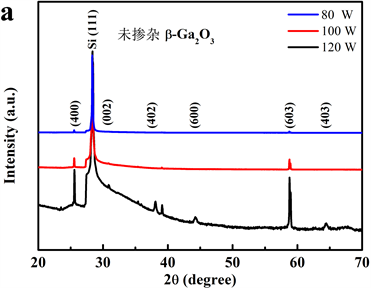

3.1. β-Ga2O3、Cu/β-Ga2O3及Sn/β-Ga2O3薄膜样品的XRD谱图

图2a为不同溅射功率条件下制备的本征β-Ga2O3半导体薄膜的XRD谱图。经与标准卡片(PDF#45-0946)对比,除了28˚附近的单晶Si的(111)晶面衍射峰外,其余衍射峰都与β-Ga2O3有关,谱图中已对衍射峰晶面进行了标注。其中,位于24.64和58.93˚处的谱峰分别对应β-Ga2O3的(400)和(603)晶面。对比图2a中不同溅射功率下的衍射谱图,可看出,在80 W溅射功率下制备的样品,只显现了(400)和(603)晶面的衍射峰,且衍射峰相对强度较弱。说明此时制备的薄膜的结晶质量较差。而随着溅射功率的增大,其(400)及(603)晶面衍射峰强度逐渐增强,在120 W功率下,样品的(400)及(603)及其它晶面的衍射峰逐渐清晰,且其衍射峰强度最大。此时,不仅观察到了(400)和(600)晶面的衍射峰,还观察到了38.13˚处的(402)、58.84˚处的(603)及64.48˚处的(403)晶面的衍射峰。我们认为,随着溅射功率的提高,单位面积内,膜层沉积的团簇粒子的产额和能量也随之提高,团簇粒子有足够的能量在膜层表面进行弛豫及扩散,最后找到能量最低位置,并与相邻原子结合成键,薄膜更趋向于单晶生长。不同谱峰强度的差异也说明,在β-Ga2O3二维半导体薄膜沉积生长中,存在一定的晶面择优取向生长趋势。在120 W条件下,薄膜沉积生长的团簇粒子具有更高的能量进行弛豫,因此,薄膜就具有最好的结晶生长质量。

考虑到半导体平面工艺应用要求,我们还对不同溅射功率条件下制备的β-Ga2O3薄膜进行了550℃、650℃和750℃的退火处理。实验发现,随着退火温度的提高,薄膜样品的(400)及(603)等晶面的特征衍射峰也逐渐增强。而经过750℃退火处理的样品,除Si基底的衍射峰之外,XRD谱图中观察到的(400)、(603)和(402)晶面的衍射峰强度更强、更尖锐,说明退火处理可提高β-Ga2O3薄膜的结晶度,改善薄膜质量。因样品数量较多,其它退火样品的谱图与图2a类似,这里不在赘述。因此,我们对比筛选后,选择了750℃作为薄膜的最佳退火温度。

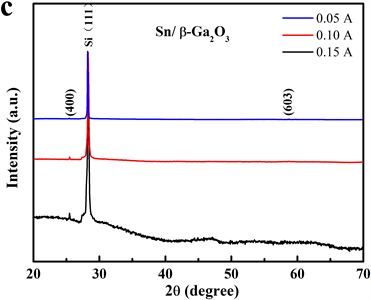

利用表2和表3的参数,图2b和图2c分别给出了沉积时间30 min,RF溅射功率为120 W,直流溅射电流分别为50、100和150 mA的条件下,制备的Cu、Sn掺杂的沟道型Cu/β-Ga2O3和Sn/β-Ga2O3器件的XRD谱图。可看出,除了Si的衍射峰外,样品都有两个较明显的衍射峰,分别对应β-Ga2O3单晶的(400)和(603)晶面。其中(400)晶面衍射峰强度较强。说明,采用双靶磁控溅射工艺进行掺杂后,当直流溅射电流较小时,因掺杂元素的溅射产额不大,只有少量的Cu、Sn原子进入β-Ga2O3晶格,Cu、Sn掺杂并未影响β-Ga2O3的晶格结构。因此,掺杂制备的Cu/β-Ga2O3和Sn/β-Ga2O3薄膜均为晶格结构与本征β-Ga2O3单晶一致的单晶薄膜。对比还发现,掺杂后,衍射峰强度都有一定程度的增强。我们认为,少量Cu、Sn元素的掺入,主要以替位原子为主,有利于薄膜的结晶度的提升 [6]。对比还发现,随着直流溅射电流的增加,掺杂后的Cu/β-Ga2O3和Sn/β-Ga2O3薄膜的主衍射峰出现了向低衍射角度左移的现象。分析认为,掺杂中,Cu、Sn元素主要以替位形式进入β-Ga2O3晶格中 [4] [6],因Cu、Sn掺杂离子半径与原有的Ga离子不同,导致薄膜出现晶格畸变,产生了一定的应变力,最终使(400)晶面的衍射峰出现了向低衍射角度的左移。比较发现,随着直流溅射电流的增大,Cu、Sn离子替代Ga离子的掺杂量也随之增大,(400)晶面衍射峰向小角度偏移的量也越大 [7],这也间接证明了衍射峰向小角度移动是掺杂导致的晶格畸变引起的。

Figure 2. XRD patterns of the prepared β-Ga2O3 thin film samples under different doping conditions; (a) intrinsic β-Ga2O3 semiconductor thin film; (b) Cu/β-Ga2O3 semiconductor thin film; (c) Sn/β-Ga2O3 semiconductor thin film

图2. 不同掺杂条件下制备的β-Ga2O3二维薄膜样品的XRD谱图;(a) 本征β-Ga2O薄膜;(b) Cu掺杂Cu/β-Ga2O3薄膜;(c) Sn掺杂Sn/β-Ga2O3薄膜

3.2. 掺杂前后制备的β-Ga2O3薄膜的SEM及EDS分析

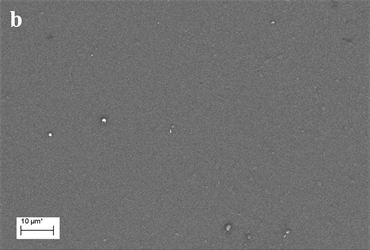

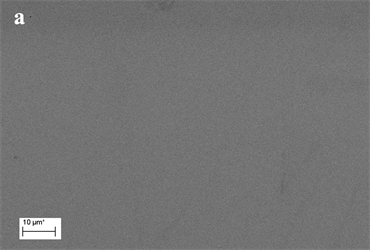

图3a~c为在相同沉积时间、溅射功率及掺杂直流溅射电流条件下,不同薄膜样品的SEM图片。可看到,掺杂前后,制备的本征β-Ga2O3及Cu/β-Ga2O3、Sn/β-Ga2O3薄膜表面光滑,缺陷很少,晶体颗粒尺度大小均匀。其中,本征β-Ga2O3的薄膜样品晶粒尺度约为5~10 nm,膜层连续性较好,表面平整光滑。而Cu/β-Ga2O3和Sn/β-Ga2O3掺杂薄膜样品,膜层致密,表面也鲜有团聚、起皱和各种生长缺陷。但对其表面SEM照片进一步放大观察后,发现晶粒生长尺寸有所增加,约为10~15 nm。这是因为,掺杂主要以替位形式存在于晶格中,将会产生一定的晶格畸变并产生应力,最终导致晶粒尺寸有所增加,但掺杂并没有改变β-Ga2O3薄膜的晶体结构。

图3c的内插图给出了对图3c样品进行750℃退火后,薄膜表面的SEM图片。可看出,退火后,Sn掺杂薄膜样品表面致密平整,仍具有较好的连续性,表面也没有出现因退火导致的膜层收缩褶皱和开裂等缺陷。但退火后,膜层晶粒尺寸明显长大,从原来的10~15 nm长大到30~45 nm,粗糙度有所提高。因退火处理会导致膜层颗粒间进行弛豫、融合,小尺寸晶粒会不断长大,最终就使膜层晶粒尺寸长大,粗糙度有所提高。

图4a~c给出了RF溅射功率为120 W、沉积时间为30 min条件下制备的本征β-Ga2O3薄膜样品的EDS能谱。从图4a可看出,本征的β-Ga2O3薄膜EDS能谱中的最高峰对应的是Si衬底的谱峰,此外,谱图中还出现了Ga和O元素的谱峰。测试发现,在所有制备参数下,本征β-Ga2O3样品中的Ga和O元素的摩尔百分含量平均为38.01%和61.99%,此数值与本征β-Ga2O3材料的元素摩尔比2:3基本一致。这说明,采用磁控溅射技术制备得到的薄膜样品确为本征β-Ga2O3。

图4b为RF溅射功率为120 W、沉积时间为30 min,直流溅射电流为50 mA条件下制备的Cu/β-Ga2O3薄膜的典型EDS能谱图。可看到,除了Si峰外,还有三个明显的谱峰,分别对应Ga、O和Cu元素,分析发现,膜层中Cu的摩尔比约为3.41 mol.%,表明制备的样品确实为Cu掺杂的Cu/β-Ga2O3半导体薄膜。对比发现,Cu掺杂后,膜层中Ga的百分比有所降低,表明Cu替位取代了Ga元素。在直流溅射电流大小分别为50、100和150 mA条件下,Cu掺杂的平均含量分别为2.41、3.84和5.31 mol.%。这说明,可通过调节直流溅射电流大小,改变Cu元素的掺杂比例,但直流溅射电流大小也不宜过大。

Figure 3. SEM images of the prepared β-Ga2O3 thin film samples under different doping conditions: (a) intrinsic β-Ga2O3 semiconductor thin film; (b) Cu/β-Ga2O3 semiconductor thin film; (c) Sn/β-Ga2O3 semiconductor thin film (The inner is an SEM image of the Sn/β-Ga2O3 semiconductor thin film surface after annealing at 750˚C)

图3. 不同β-Ga2O3薄膜样品的断面SEM照片;(a) 本征β-Ga2O薄膜;(b) Cu掺杂Cu/β-Ga2O3薄膜;(c) Sn掺杂Sn/β-Ga2O3薄膜(内插图为进行750℃的退火处理后的表面SEM图片)

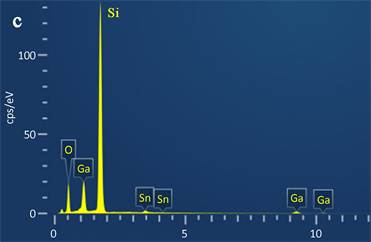

Figure 4. EDS spectra of the prepared β-Ga2O3 thin film samples under different doping conditions; (a) intrinsic β-Ga2O3 semiconductor thin film; (b) Cu/β-Ga2O3 semiconductor thin film; (c) Sn/β-Ga2O3 semiconductor thin film

图4. 不同掺杂条件下制备的β-Ga2O3薄膜样品的EDS能谱图;(a) 本征β-Ga2O3薄膜;(b) Cu掺杂Cu/β-Ga2O3薄膜;(c) Sn掺杂Sn/β-Ga2O3薄膜

图4c为交流溅射功率为120 W、沉积时间为30 min,直流溅射电流为50 mA条件下制备的Sn掺杂的Sn/β-Ga2O3薄膜的典型EDS能谱图。对比发现,随着直流溅射电流大小的增大,Sn掺杂含量也逐渐增大。在直流溅射电流大小分别为50、100和150 mA条件下,Sn掺杂的平均含量分别为3.21、4.32和6.25 mol.%。因为Sn靶的溅射产额略高于Cu靶。因此,在相同条件下,Sn原子的平均含量就比Cu的略高。分析还发现,在直流溅射电流大小为50 mA条件下,薄膜中的Ga、Sn元素之和与O元素的元素百分比接近2:3。说明此条件下,制备的Sn/β-Ga2O3薄膜最符合光电器件的制备要求。

3.3. 掺杂前后薄膜样品的电导率

采用范德堡法,对RF溅射功率分别为80、100和120 W,沉积时间为30 min的本征和掺杂的β-Ga2O3的薄膜样品进行了5次电导率测试,取平均值作为测试值。其中,直流溅射电流都为50 mA。电导率与RF溅射功率的关系曲线如图5所示。可看出,随着RF溅射功率的增加,样品的电导率逐渐增大,分别为2.15 × 10−6、3.22 × 10−6和4.92 × 10−6 S∙cm−1。我们认为,随着溅射功率的增加,薄膜更加致密,膜层中生长缺陷的数量也随之降低,更利于导电载流子的传输,最终导致电导率逐渐增加。

从图5也可看出,随着溅射功率的增加,Cu、Sn掺杂样品的电导率也呈现了逐渐上升的趋势。其中,Cu/β-Ga2O3薄膜的电导率分别为5.02 × 10−6、10.25 × 10−6和12.87 × 10−6 S∙cm−1,相对于本征β-Ga2O3薄膜,其电导率有了数量级的提升。这是因为,一方面,随着溅射功率的增加,薄膜更加致密,生长缺陷数量也将随之降低,更利于导电载流子的传输;另一方面,随着Cu掺杂比例的增加,掺杂进入晶格的Cu替位原子与间隙原子都为施主杂质,会增大β-Ga2O3费米面附近的电子密度,最终使电导率出现数量级的增加。另外,因Cu离子相对Ga 离子还存在离子半径的差异,也会导致晶格的轻微膨胀,增加载流子迁移率,最终使得Cu掺杂的Cu/β-Ga2O3薄膜的电导率得到明显改善。测试还发现,Cu掺杂后,薄膜的导电类型仍为n型电子导电 [8] [9] [10] [11]。

Figure 5. Curves of electrical conductivity versus RF sputtering power of the β-Ga2O3 samples under different doping conditions

图5. 不同掺杂条件下制备的β-Ga2O3薄膜样品的电导率与RF靶溅射功率的关系曲线

从图5也可看出,在同样条件下制备的Sn/β-Ga2O3薄膜,电导率分别为10.02 × 10−6、13.05 × 10−6和17.67 × 10−6 S∙cm−1,电导率增加的幅度比Cu掺杂的样品要大。这是因为,随着溅射功率的增加,膜层中Sn元素的掺杂量也会随之增加。当Sn2+离子替位Ga3+离子后,可在β-Ga2O3的导带底部引入杂质能级,导致其费米面出现明显上移,使β-Ga2O3的禁带宽度变窄,并增大费米面附近的态密度,最终使Sn/β-Ga2O3薄膜的电导率显著提升 [8]。电导率测试也发现,Sn掺杂后,薄膜的导电类型也为n型电子导电。

3.4. 不同器件的IV特性

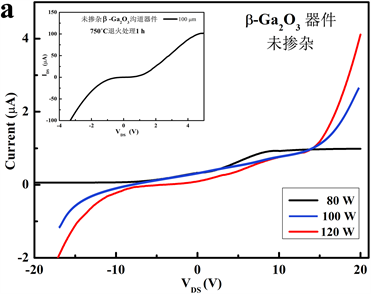

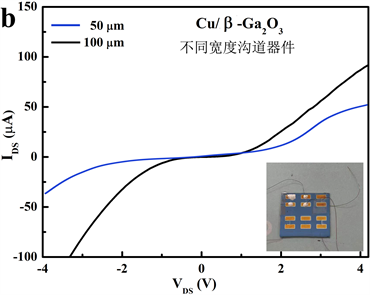

图6a~c分别为掺杂前后β-Ga2O3二维薄膜半导体光电器件的IV特性曲线。其中,图6a为沟道宽度为100 μm,溅射功率分别为 80、100、120 W条件下制备的本征β-Ga2O3器件的IV曲线。可看到,当源漏偏压VDS在−20V~+20V之间变化时,IV特性曲线都呈现了以原点为中心,沿正负偏压方向对称分布的特征。这使因为,因材料功函的不同,器件的源漏电极膜层与Ag胶电极间形成了两个完全等价,方向相反的背靠背连接的肖特基结,当正反向的偏压VDS加载在器件上时,IV曲线就呈现了以原点为中心,沿正负X轴对称分布的特征。对比发现,在器件参数和沉积条件都相同的情况下,随着溅射功率的增大,在相同VDS下,器件的源漏电流IDS也随之增大。在VDS = 20 V时,溅射功率为80 W的器件,其最大IDS电流为1.12 µA;100 W器件的最大IDS电流为2.63 µA;而120 W制备器件的最大IDS电流可达4.32 µA。随后,我们还对器件进行了退火处理,并对比了退火前后器件的IV特性,图6a内插图给出了溅射功率120 W,沟道宽度为100 μm,经750℃退火处理1 h前后,本征β-Ga2O3器件的IV曲线对比图。发现退火处理后,其IDS电流值都有了数量级的提高。我们认为,退火处理后,薄膜沟道中的生长缺陷得到抑制,沟道膜层的单晶生长趋势得到加强,导电性能得到改善。因此,在相同VDS下,沟道载流子传输特性就会提高,最终使器件的IDS有所提升 [9]。

图6b为沟道宽度分别为50和100 μm,溅射功率同为120 W,直流溅射电流为50 mA,经750℃退火处理1 h,制备的Cu掺杂Cu/β-Ga2O3器件的IV特性曲线。其内插图为器件的测量照片。可看到,在VDS = +4 V的情况下,沟道宽度为50 μm时,IDS值为46.58 µA;而在同样大小VDS情况下,沟道宽度为100 μm时,其IDS值为88.62 µA。我们认为,随着器件沟道宽度的减小,沟道中的生长缺陷数就会相对增多,这将导致沟道的电阻率的增大;同时,因沟道宽度为μm级,随着沟道宽度的减小,载流子迁移中的量子限域效应也会增强,这都会对IDS产生抑制作用,最终导致器件IDS值的减小。

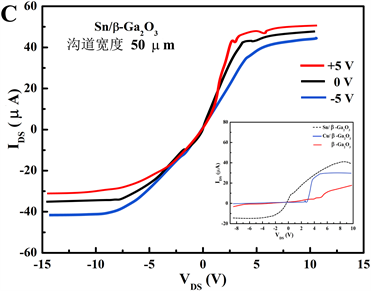

图6c为RF溅射功率为100 W,直流溅射电流50 mA,沟道宽度为50 μm,在不同外加栅压VGS下,Sn/β-Ga2O3器件的IV曲线。其中,器件经过了1 h,750℃的退火处理。可看出,当VGS = 0 V时,其IDS为42.36 µA;当VGS = +5 V时,IDS增大为47.57 µA;而在VGS = −5 V时,器件的IDS减小到33.61 µA。

Figure 6. IV curves of the channeled β-Ga2O3 semiconductor thin film optoelectronic devices under different doping conditions. (a) intrinsic β-Ga2O3 semiconductor optoelectronic devices (The inner is the IV curve of the β-Ga2O3 optoelectronic devices after annealing at 750˚C for 1 h); (b) Cu/β-Ga2O3 optoelectronic devices (The inner is a image of the device being measured; (c) Sn/β-Ga2O3 optoelectronic devices (The inner is the IV curves of the channeled-Ga2O3 optoelectronic devices under different doping conditions.)

图6. 掺杂前后沟道型β-Ga2O3半导体薄膜光电器件的IV特性曲线。(a) 本征β-Ga2O光电器件(内插图为750℃退火处理1 h后的器件的IV曲线);(b) Cu掺杂Cu/β-Ga2O3器件(内插图为器件进行测量时的照片);(c) Sn掺杂Sn/β-Ga2O3器件(内掺图为不同掺杂条件下制备器件的IV特性曲线)

说明,可用外加底栅偏压VGS调控器件的源漏电流IDS的大小,说明制备的μm级沟道型Sn/β-Ga2O3半导体器件具有一定的场效应器件特征。对比发现,在相同的外加VGS的作用下,对比本征β-Ga2O3器件,掺杂器件的VGS具有更明显的对源漏电流IDS的调控能力。

图6c内插图为RF溅射功率为100 W,DC溅射电流50 mA,沟道宽度50 μm条件下制备的本征β-Ga2O3和掺杂Cu/β-Ga2O3、Sn/β-Ga2O3器件的IV特性曲线对比图。其中,器件都经过了1 h,750℃的退火处理。可看到,随着VDS的增加,不同器件的IDS也随之增大。在开启阈值电压区间附近,三种掺杂器件的IV特性都呈现了线性关系。但随着VDS的进一步增大,器件的IV特性曲线逐渐偏离线性关系 [4]。随着VDS的增加,本征β-Ga2O3器件的IDS逐渐增加,但曲线基本呈现线性变化趋势,且IDS电流值变化幅度较小。当VDS = +8 V时,IDS值为14.56 µA;而Cu/β-Ga2O3器件在达到并超过阈值电压2.53 V后,其IDS迅速增大,并表现出了较好的开关效应。当VDS = +8 V时,其IDS值为32.13 µA;而Sn/β-Ga2O3器件的IDS值随着VDS的增加而迅速增大,并迅速出现饱和趋势。在VDS = +8 V下,其IDS值为41.36 µA。比较发现,在VDS相同的情况下,Sn/β-Ga2O3器件呈现了最大IDS电流。说明Cu、Sn掺杂确实可使也会使β-Ga2O3半导体沟道的导电性得到提高。同时,Sn掺杂的效果比Cu掺杂的更好 [6]。

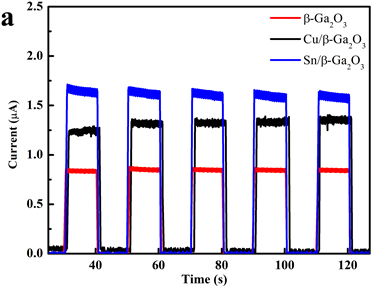

3.5. 不同器件的光电特性

为了将制备的沟道型β-Ga2O3薄膜光电器件应用于“日盲型”紫外探测器中,我们分别测量了RF溅射功率为120 W,沟道宽度为100 μm,直流溅射电流为50 mA,经750℃的退火处理后的不同器件的光响应I-t特性。如图7a所示。在VDS = +5 V条件下,本征β-Ga2O3、Cu/β-Ga2O3和Sn/β-Ga2O3器件在暗室中的暗电流分别为0.002、0.018和0.019 µA。经254 nm紫外光源辐照后,所有器件都出现了明显的光电流。其中,本征β-Ga2O3器件的光电流最小,为0.86 µA;Cu/β-Ga2O3器件的光电流有了明显增加,约为1.42 µA,其光电流与暗电流之比约为8;而Sn/β-Ga2O3器件的光电流最大,约为2.21 µA (图7b),其光电流与暗电流之比达到了112。可看出,掺杂后器件的光电流远大于本征β-Ga2O3器件的光电流。经过500多次开关实验发现,当紫外光源关闭时,所有器件的光电流都可迅速下降,并迅速恢复到初始暗电流大小 [7]。而Sn掺杂的Sn/β-Ga2O3器件的光电流最大,响应时间最短,器件光电响应特性最灵敏,更适合在应用于“日盲型”紫外探测器中 [4]。

Figure 7. (a) I-t curves of optical response of the β-Ga2O3 optoelectronic devices prepared under different doping conditions; (b) Switching optical response curves of the typical Sn/β-Ga2O3 optoelectronic devices

图7. (a) 不同掺杂条件下制备的β-Ga2O3光电器件的光响应I-t曲线;(b) 典型Sn/β-Ga2O3器件的开关响应曲线

图7b给出了典型Sn/β-Ga2O3器件的一个开关周期的光响应I-t曲线。可看出,在VDS = +5 V偏压下,随着紫外光源的开启,光电流迅速增加到2.21 μA,并达到稳定值;当光源关闭时,光电流迅速下降到0.017 μA,与初始暗电流值非常接近。器件开关比Ilight/Idark约为112。比较发现,相同条件下制备的本征β-Ga2O3器件的上升沿时间为0.55 s,下降沿衰减时间为0.45 s;而Cu掺杂器件的上升沿时间为0.45 s,下降沿时间为0.57 s;Sn掺杂器件的上升沿弛豫时间为0.42 s,下降沿弛豫时间约为0.27 s。说明Sn掺杂的Sn/β-Ga2O3器件光电响应特性最灵敏。我们认为,Sn掺杂后,Sn离子主要以替位形式存在于晶格中,膜层中存在的杂质能级及缺陷能级比Cu掺杂情况少。当紫外辐照光源关闭后,光生载流子主要通过电子–空穴耦合快速湮灭消失,而通过晶体中的缺陷及其他捕获态捕获湮灭的效应不明显,就使光电流更加迅速地恢复到暗电流,导致Sn/β-Ga2O3器件的下降沿时间最短,光电响应特性最灵敏 [4] [8] [10]。测试中,该器件经500多次重复开启、关闭,光响应I-t曲线仍具有良好的稳定性和可逆性。因此,沟道型Sn掺杂Sn/β-Ga2O3器件具有最优异的光电响应特性。

4. 结论

利用双靶射频磁控溅射技术,可制备出不同掺杂比例和不同设计参数的沟道型β-Ga2O3半导体薄膜光电器件;在相同溅射时间、溅射功率及掺杂直流溅射电流条件下,相比本征β-Ga2O3器件,掺杂后和退火处理都可使器件的电导率、IV特性和光电特性得到明显改善。其中,Sn/β-Ga2O3器件呈现了最佳的电导率、IV特性和光电特性;测试发现,在源漏外加电压VDS相同的情况下,器件沟道宽度越大,器件的IDS值也越大;可用外加底栅偏压VGS调控器件的源漏电流IDS的大小,说明制备的不同沟道型β-Ga2O3二维半导体薄膜器件具有一定的场效应器件特征。

实验也发现,在254 nm的紫外光源辐照下,所有器件都出现了明显的光电流。但掺杂Cu、Sn后器件的光电流远大于本征β-Ga2O3器件的光电流。在漏源电压VDS为+5 V时,在0.42 s时间内,制备的最佳Sn/β-Ga2O3器件的光电流可从暗电流0.019 µA迅速增加到2.21 μA,并达到稳定值。而当光源关闭时,其光电流迅速下降到0.017 μA,与初始暗电流值非常接近。器件开关比Ilight/Idark约为112。比较发现,相同实验条件下,Sn掺杂Sn/β-Ga2O3器件光电流最大,响应时间最短,光电响应特性最灵敏,更适合应用于“日盲型”紫外光电探测器研究开发领域。

基金项目

国家自然科学基金资助项目(61076104, 80220022),大连市科技创新基金重点资助项目(2019J12GX036)对本研究工作提供了资金支持。