1. 引言

焊接作为连接金属部件的一种工艺,由于其具有轻量化高,灵活性高,连接强度高,质量稳定,结构整体性好,成本低廉等有点,在日常使用过程中的范围不断扩大,比如大型工程机械,大跨度桥梁,高速铁路,船舶,航空航天等。焊接结构在我国的重量与钢铁总产量的比例已超过50%,而在发达工业国家已接近70%。然而,在服役期间焊接结构常常会出现过早疲劳失效,从而导致断裂事故频繁发生。另据资料统计,金属结构由于疲劳而失效约占80%~90%,其中约70%~80%是由焊接件的疲劳失效造成的 [1] 。在焊接结构中,存在一些影响使其焊接区域在疲劳失效中变得脆弱,例如残余应力、焊接几何形状和焊接质量。特别是许多焊接接头具有固有的较差的疲劳性能,因为裂纹扩展很容易在高应力集中的嵌入裂纹处萌生,同时,由于焊接过程总出现的缺陷如裂纹与孔洞很容易造成了高应力的集中,导致裂纹的萌生与扩展,因此对焊接接头的疲劳裂纹扩展的研究是研究人员的重点,用以评估结构的可靠性。

为了研究角焊缝疲劳裂纹扩展,陈浩和薛河等 [2] 在2017年利用扩展有限元研究焊缝宽度对焊接接头裂纹扩展速率的影响,结果表明,焊缝宽度对裂纹扩展速率成正相关。2018年,盛守用等人 [3] 在不同的焊接工艺条件下,用标准紧凑型拉伸试件进行了疲劳裂纹扩展率测试,利用增量多项式方法对试件进行了分析,得出了试件的裂纹扩展速率曲线。通过对焊接过程的分析,发现在不同的焊接工艺条件下,裂纹的扩展速度有很大的差异,从母材、埋弧焊、热影响区、手工焊依次降低,并在此基础上研究了不同的焊接方法对裂纹扩展速度的作用机制。2019年,刘小刚和朱笑林 [4] 用试验法研究了钛合金在I~II型复合裂纹下的疲劳裂纹扩展速率。2020年,Shakeri Iman等人 [5] 研究了Al5083对接焊接接头在恒幅混合模式载荷作用下的疲劳裂纹扩展行为,并研究了在混合模式单过载作用下对接焊接接头的疲劳裂纹扩展行为。2022年,邹莹和周晓松 [6] 对传统有限元方法和扩展有限元方法进行了分析,并对扩展有限元方法中的计算外部激励响应,求解动态响应进行详细了述,在此基础上,对采用扩展有限元方法进行疲劳裂纹扩展的理论和方法进行了比较。

有限元方法使用的是连续介质力学的偏微分方程,这意味着在处理不连续问题时,如裂缝,存在固有的奇异性问题,为了克服有限元法的局限性研究人员又提出内聚力模型与扩展有限元法,但是这两种方法都存在各自的局限性,如内聚力模型对网格依赖性和扩展有限元在三维模型模拟中的局限,这些局限目前都没有很好地解决。

为了能够准确预测焊缝的疲劳寿命及其裂纹扩展,促使研究者不断提地发展新的力学理论。在众多学者中,Silling [7] 提出了一种新的非局部连续介质力学理论——“近场动力学”(peridynamics),该理论将物体离散为一系列的物质点,基于“近场”的非局部思想,一个物质点会受到一定邻域大小内的其他物质点的作用,有效的避免了裂纹尖端区域的奇异性,在裂纹的模拟上具有显著的优势。相比于传统的连续性理论、非局部理论和无网格法,近场动力学在断裂预测方面更具前景和现实性。这是因为近场动力学将物质断裂视为物质反应的一部分,不需要借助任何外在准则。因此,近场动力学在研究物质的断裂方面具有较大优势,是传统连续性力学理论的一种突破。当前,近场动力学被用于各种研究领域,特别是断裂问题的研究。

文献 [8] [9] [10] 用PD理论研究了疲劳裂纹的形核与生长,用提出的PD疲劳模型对复合材料进行疲劳裂纹扩展模拟,数值结果与试验数据一致。

本文将以键基近场动力学为理论基础,建立角焊缝裂纹与孔洞缺陷模型,对不同裂纹长度对角焊缝裂纹扩展的影响进行对比分析,之后模拟分析了气孔对角焊缝强度与裂纹扩展的影响。

2. 近场动力学理论

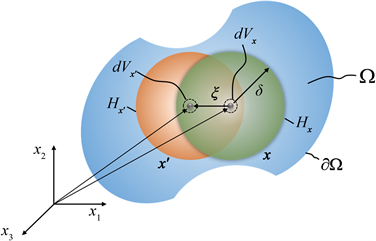

在近场动力学中,研究对象被离散成具有于原材料相同属性的物质点,每个物质点具有一个无穷小的体积

,任意物质点

在一个有限的非局部的范围内与其他物质点

有相互作用,如图1,该范围称为物质点

的邻域

,相互作用的力通过两点之间的键

来传递,相互作用的程度由无量纲权重函数

决定。任意物质点的运动方程都可以表示为:

(1)

其中,

是物质点

在邻域

范围内的族成员,

是物质点的位置矢量,

是物质点的密度,

与

是物质点

与

的在

时刻的位移矢量,

是物质点

施加到物质点

上的对点力密度,

是体外力密度矢量。

对点力密度

可由下式获得:

(2)

其中:

(3)

(4)

表示物质点

与

之间的相对位移,

表示物质点

与

之间键应变,

是键常数。

Figure 1. Position of material points

and

in their interaction domains

图1. 物质点

和

在他们邻域中的位置

在二维线弹性材料中,键常数为:

(5)

其中,

是材料的剪切模量,h是材料厚度。

两物质点之间的键应变存在临界阈值

,当键应变超过该值时,则键发生断裂,如图2,该阈值可通过临界能量释放率

来确定,在二维线弹性材料中,键的临界键应变为:

(6)

为了表示键的断裂情况,一个依赖于历史的标量函数

用于表示键的损伤,其被定义为:

(7)

为了表示物质点的损伤情况,引入局部损伤的概念,其表示为物质点键断裂的数目与物质点的初始连接的键总数之比,局部损伤可以量化为:

(8)

局部损伤是物质点

的失效(断裂)键的百分比,

表示物质点

未失效,

表示物质点

与其邻域内的所有物质点失去相互作用,完全失效,这个过程是不可逆的。随着越来越多的物质点被损坏,裂纹在材料结构中形成并自动传播,当跨越裂纹面的相互作用被破坏时,就形成了裂纹,如图3所示。

Figure 3. Damage and fracture of material points

图3. 物质点损伤断裂

由于在近场动力学中物质被离散成一个个物质点,因此对于近场动力学运动方程也必须进行离散化才有利于进行数值上的求解,

(9)

其中,

是物质点

的密度,

是第

个时间步,

是物质点

所在邻域内的物质点数,

是物质点

在第

个时间步的位移,

是物质点邻域内族成员中的物质点

的体积,

是物质点

在第

个时间步的体力密度。

3. 模型建立

本文主要研究角焊缝孔洞缺陷与存在裂纹缺陷下焊缝裂纹扩展情况,本文的角焊缝模型与边界条件如图4所示,角焊缝的底端固定,顶端施加的应力幅值为

,应力比为R = 0.1,频率为10 Hz的正弦波重复载荷力。角焊缝的材料采用Ti-6Al-4v(CT4)材料,材料的成分与基本力学参数如表1和表2所示。为了模拟角焊缝存在的缺陷扩展情况,本文采用预设三种不同长度的裂纹进行模拟计算,预设裂纹长度分别为2a = 6 mm,2a = 8 mm,2a = 10 mm,对于角焊缝的离散采用的物质点间距Δ = 0.2 mm,模型被离散成30,650个物质点,加上顶端的三层虚拟边界物质点则总的物质点个数为30,800个,且物质点均匀分布在空间中,每个物质点的体积为V = 0.2 mm × 0.2 mm × 0.2 mm,物质点分布紧密。对于存在孔洞的缺陷,在模型中预设三个半径为R = 1.5 mm的水平均匀分布的孔,采用的物质点间距Δ = 0.2 mm,角焊缝模型被离散成30,134个物质点,加上顶端的三层虚拟边界物质点则总的物质点个数为30,284个,且物质点均匀分布在空间中。

Figure 4. Fillet weld model and boundary conditions

图4. 角焊缝模型与边界条件

材料参数如表1,表2所示:

Table 1. Composition of Ti-6Al-4v(CT4)

表1. Ti-6Al-4v(CT4)的成分

Table 2. Basic material parameters of Ti-6Al-4v(CT4)

表2. Ti-6Al-4v(CT4)的基本材料参数

4. 数值模拟

4.1. 含预设裂纹的角焊缝裂纹扩展数值仿真

本节将对三种不同长度的预设裂纹缺陷,模拟预设裂纹的扩展情况,并与实验进行对比。采用MTS 809电液伺服轴扭复合疲劳测试系统,试件为十字形焊接块,在焊趾处预制裂纹,在十字型焊件上下两端施加载荷,载荷比为R = 0.1,以10 Hz正弦波形式重复载荷进行。图5是角焊缝裂纹扩展的实验图,从图中可以看出预设裂纹沿着焊趾扩展并最终形成断裂。

为了展示角焊缝预设裂纹的扩展情况,选取数值计算过程中的六个不同时刻的裂纹扩展路径进行比较。图6、图7和图8分别是预设裂纹长度为2a = 10 mm、2a = 8 mm和2a = 6 mm时在不同时刻的裂纹扩展过程:

当预设裂纹长度为2a = 10 mm时,裂纹规则的向角焊缝两侧焊趾处进行扩展,与实验相符合。在2a = 6 mm和2a = 8 mm的情况下,角焊缝预设裂纹的扩展情况和与2a = 10 mm不同,损伤均从两侧焊趾的上端开始向下扩展,同时预设的裂纹向两端扩展,最终两侧上端的裂纹向下延伸到预设裂纹处,导致上端的板脱离模型,这表明,当裂纹缺陷较大时,裂纹对焊缝的强度产生影响,同时裂纹缺陷主导裂纹的扩展。这两例较小的预设裂纹的数值计算结果说明,当裂纹较小时,板之间通过焊缝的连接是较为坚固的,预设裂纹缺陷对焊缝的强度产生影响,但是不主导裂纹的扩展,裂纹的扩展并未在焊趾出现,而是在焊趾与板之间的连接处出现,造成这一现象的是连接处的应力集中导致的。如果在上端板与焊趾连接处进行倒角和打磨处理,将有效减小应力集中现象。

4.2. 含孔洞的角焊缝裂纹扩展数值仿真

在焊接过程中,由于材料的散热不可避免的产生气孔。气孔是焊接过程中最为常见的缺陷之一,其对焊缝的质量和性能会造成不利的影响。由于气孔的存在,焊缝的致密性(气密性和水密性)和有效面积都会受到影响,从而降低焊接的可靠性和寿命。此外,气孔还会导致焊缝中的应力集中,使焊缝的强度和韧性显著降低,从而对结构的动态载荷强度产生严重的影响。实践证明,通过统计X射线探伤底片上的缺陷,发现大多数焊接缺陷都是气孔(占80%左右),其次为夹渣、未焊透和裂纹,因此需要对孔洞对角焊缝性能的影响做深入的研究,包括其对角焊缝强度与裂纹扩展的影响的研究。

本节将对角焊缝中的气孔进行数值仿真分析,通过PD数值计算结果来观测焊缝裂纹受气孔影响的扩展路径。本节对含有孔洞的角焊缝边界条件的施加与4.1节相同。图9为建立的含气孔的角焊缝模型,图10为含气孔的角焊缝在不同时刻的裂纹扩展情况。

Figure 9. Fillet weld model with porosity

图9. 含气孔的角焊缝模型

从数值计算结果可以看出,角焊缝的气孔对角焊缝的强度有显著的影响,损伤从每个孔两个不同的位置开始,而且损伤分布随机出现,但都集中在孔的周围,并且由于中间孔受两侧的孔影响,中间气孔的裂纹开始向两侧孔延伸,并与两侧孔延伸的裂纹形成角焊缝内部裂纹,接着两侧孔外侧的外侧的裂纹向焊趾边缘扩展,最终裂纹贯穿三个气孔并贯穿整个焊缝。

5. 结论

本文利用基于键基近场动力学的数值方法,模拟了含有裂纹和含有气孔的角焊缝裂纹扩展情况,并分析了裂纹扩展情况,可以得到以下结论:

1) 基于键基近场动力学的数值方法能够较好的模拟裂纹地断裂与扩展的力学行为。

2) 在不同的裂纹长度的情况下,裂纹的扩展的情况是不同的,当预设裂纹较长时,角焊缝裂纹扩展由预设裂纹主导。当预设裂纹较短时,角焊缝裂纹扩展则由焊缝与母版连接处的应力集中决定,并且在连接处裂纹受预设裂纹的影响,向预设裂纹处扩展。

3) 在孔洞存在的情况下,裂纹沿着孔的不同方位起裂,并且裂纹的扩展受孔洞的影响较大,且裂纹之间相互影响,最终形成贯穿裂纹。