1. 引言

集成电路是现代日常生活中不可或缺的。小到手机电脑,大到航空航天,背后都是芯片在默默工作。光刻工艺是集成电路中的关键技术,是所有微纳器件制备过程中不可缺少的一道工艺。正是光刻设备、材料和工艺的发展,才使得集成电路上的器件越做越小,芯片的集成度越来越高,单个晶体管的成本越来越低 [1] 。光刻是利用光化学反应原理把事先制备在掩膜版上的图形转印到一个衬底上的过程,其原理是在晶圆(Wafer)表面覆盖一层具有高度光敏感性光刻胶,再用光线(一般是紫外光、深紫外光和极紫外光)透过掩模照射在晶圆表面,被光线照射到的光刻胶会发生反应。此后用特定溶剂洗去被照射/未被照射的光刻胶,就实现了电路图从掩模到晶圆的转移,就实现了半导体器件在晶圆表面的构建过程。光刻技术的发展和集成电路技术节点的推进密不可分。

光刻工艺中,光刻条件的稳定性对于光刻后的晶圆上图像质量的稳定起到关键作用。针对光刻条件稳定性的监控,目前的做法是使用散射仪和专门设计的光栅图样,从散射轮廓曲线来推断实际光刻工艺参数,这种方法需要特殊的散射仪工具,并且对光刻胶下的膜堆叠层变化敏感。

为了解决上述难题,本文提出一种基于图像的离线光刻工艺稳定性监测方法。具体来说,在光刻工艺流程中,对于给定的图案,在光刻机聚焦和剂量确定的情况下,晶圆上光刻胶的空间像(Aerial Image)也得到确定,在光刻胶确定的情况下,光刻胶显影后的三维结构得到确定,此时通过扫描电子显微镜(Critical Dimension Scanning Electronic Microscope, CDSEM)拍摄出的CDSEM图像便也确定了。其中空间像是光线从光源发出通过投影系统在光刻胶上所形成光强分布的图像,使用仿真软件可以计算出不同极化照明下的空间像 [2] 。CDSEM图像可以为工程师进行定性和定量分析提供丰富的视觉信息 [3] ,基于上述空间像和CDSEM图像之间的关系,本方法提出利用神经网络去提取CDSEM图像不同光刻工艺下的特征信息,并与空间像进行一一对应,从而代替使用散射仪和专门设计的光栅图样。

2. 技术方法

基于图像的离线的光刻工艺稳定性控制方法主要分为两步,第一步是CDSEM图像的生成,具体包括训练集和验证集的生成、空间像和CDSEM图像的对齐、神经网络模型的训练和验证;第二步是基于CDSEM图像的光刻工艺参数推导,最终实现离线的光刻工艺稳定性控制。

2.1. 基于神经网络的CDSEM图像生成

2.1.1. 训练集和验证集的生成

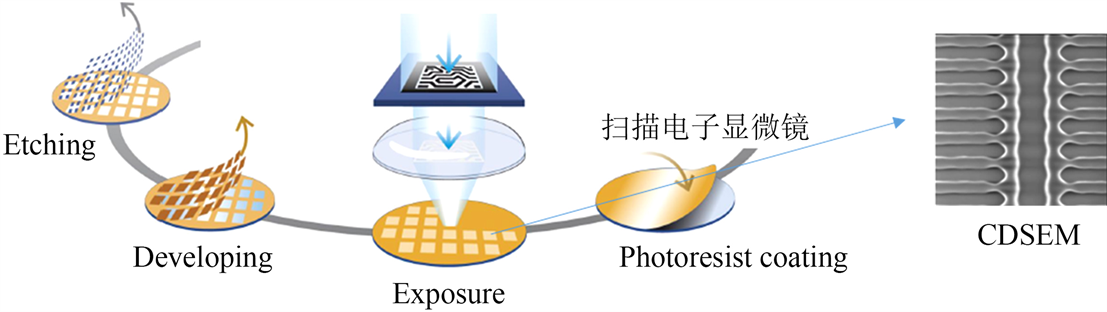

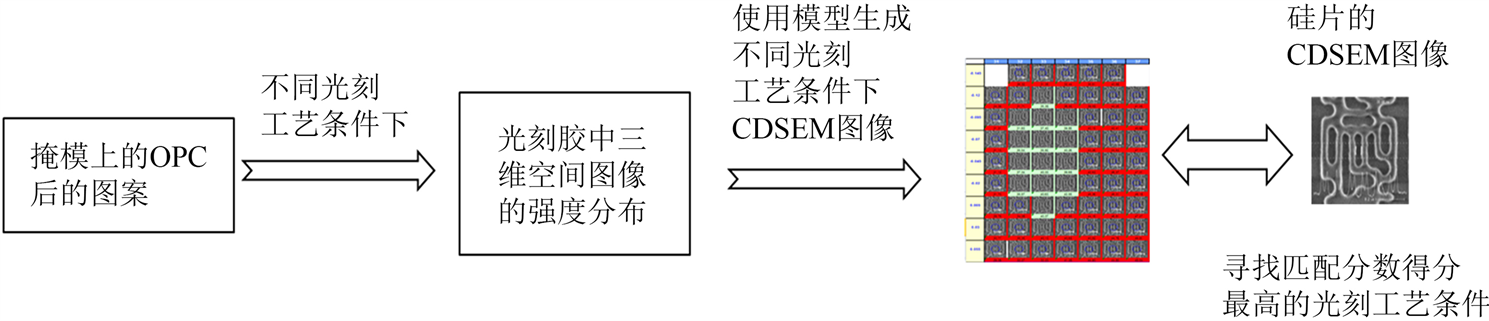

第一步CDSEM图像的生成主要采用神经网络的办法,在训练神经网络模型之前先进行数据集的准备工作,主要包括训练神经网络模型的训练集和用于每轮训练结束后验证模型参数的验证集。基于已有的光刻机,准备晶圆和掩膜版,进行多次光刻工艺流程,每次光刻后使用扫描电子显微镜扫描晶圆得到多组CDSEM图像,如图1所示,计算不同CDSEM图像的空间像,形成多组空间像-CDSEM图像数据对。

Figure 1. Lithography process flow and CDSEM image

图1. 光刻工艺流程和CDSEM图像

扫描电子显微镜是一种用于高分辨率微区形貌分析的大型精密仪器,是一种介于透射电子显微镜和光学显微镜之间的一种观察手段。其利用聚焦的很窄的高能电子束来扫描样品,通过光束与物质间的相互作用,来激发各种物理信息,对这些信息收集、放大、再成像以达到对物质微观形貌表征的目的。新式的扫描电子显微镜的分辨率可以达到1 nm;放大倍数可以达到30万倍及以上连续可调;并且景深大,视野大,成像立体效果好 [4] 。

由于扫描电子显微镜对CDSEM图像扫描的偏差,需要将空间像和CDSEM图像进行对齐,这里采用基于增强型相关系(ECC)最大化的图像对齐 [5] ,使用ECC进行图像对齐有两个优点:ECC对比度和亮度的光度失真不变;虽然目标函数是参数的非线性函数,但它们为解决优化问题而开发的迭代方案是线性的。换句话说,它们在表面上遇到了计算成本昂贵的问题,却找到了一种迭代求解的简单方法。本文采用OpenCV集成的ECC算法进行图像对齐,同时,为了后续神经网络模型训练的方便,这一步同时调整空间像和CDSEM图像的图像大小和分辨率,使两者参数相同,本文最后图像大小为512*512。

2.1.2. 神经网络模型的训练和验证

基于上一步准备的数据集,采用图像到图像(Image To Image)的方法,主要方式是基于曝光后光刻胶的空间像去生成对应的CDSEM图像,将空间像作为神经网络模型的输入,与之对应的CDSEM图像作为神经网络模型的目标输出,通过对神经网络模型不断的训练和验证,并进行神经网络模型参数的调节,最终完成空间像到CDSEM图像之间的映射。神经网络模型可以自动学习图像的特征,而不需要人工设计或选择特征提取器,同时充分利用空间像的空间结构信息,因此是图像到图像的有效利用场景。

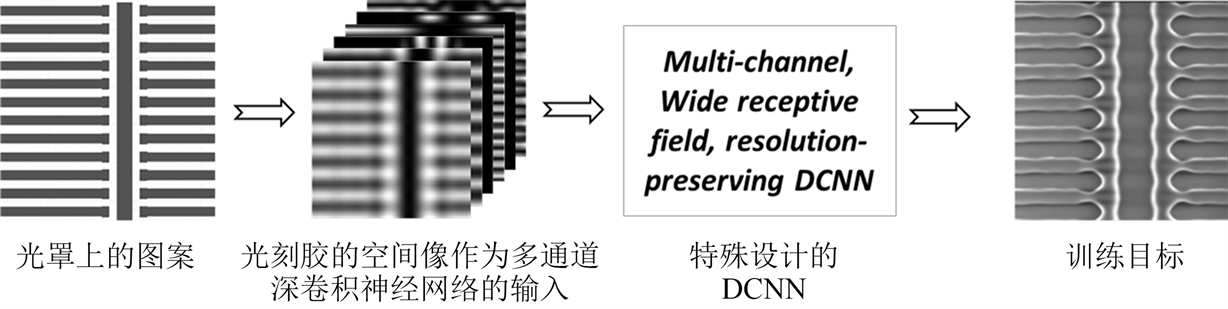

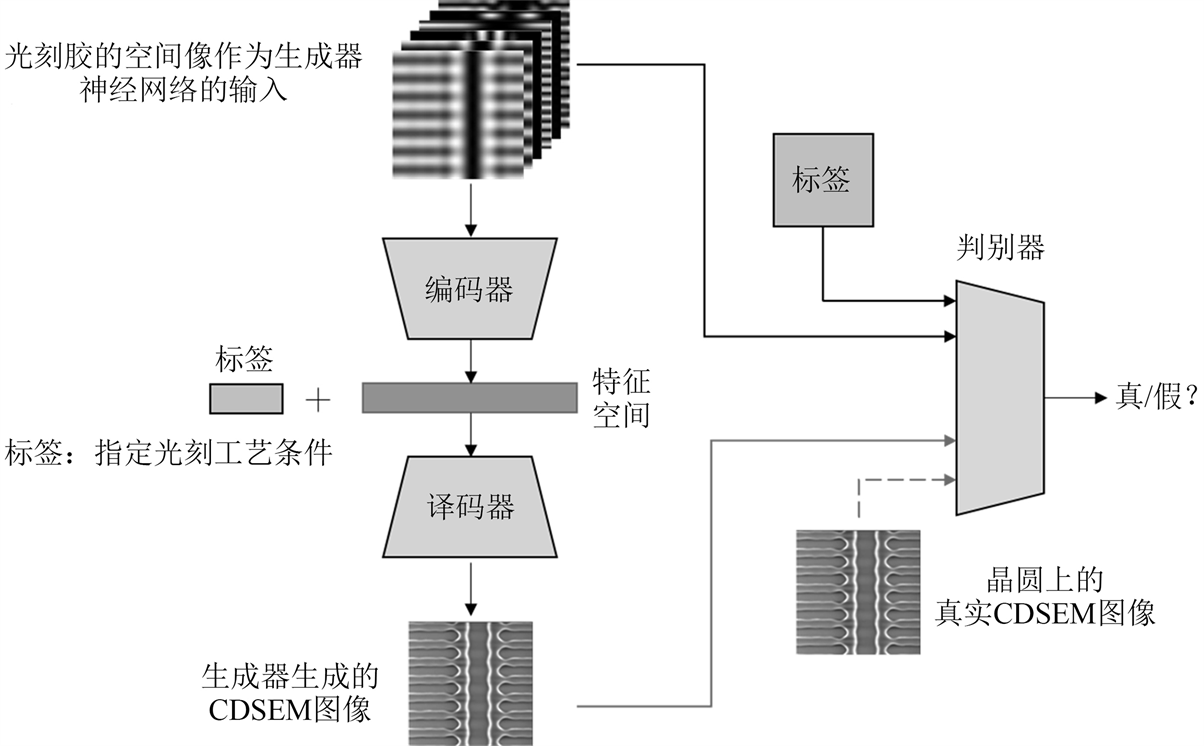

针对空间像-CDSEM图像两者的映射关系,本文采用深度卷积神经网络(DCNN: Deep Convolutional Neural Networks) [6] 或者生成式对抗网络(GAN: Generative Adversarial Networks) [7] 两种方式进行推导,如图2和图3所示。最终的目标是开发具有足够精度和速度的机器学习SEM模型,用于半导体制造环境中的光刻应用 [8] 。

以卷积为主的深度卷积神经网络DCNN模型或者生成式对抗网络GAN模型,都是使用ReLU为激活函数,DCNN模型的损失函数为均方误差损失函数(MSE: Mean Squared Error),GAN模型的损失函数为交叉熵损失函数(Cross Entropy Loss)。将数据集按照7:3的比率,分为训练集和验证集,训练集负责神经网络模型的训练,验证集负责训练后模型的验证,并计算其损失函数,训练过程中会对损失函数设定一个固定值,当损失函数的值小于设定值,则训练完成。

Figure 2. Image generator based on DCNN

图2. 基于深度卷积神经网络的图像生成器

Figure 3. Image generator based on GAN

图3. 基于生成式对抗网络的图像生成器

2.2. 基于CDSEM图像的光刻工艺参数推导

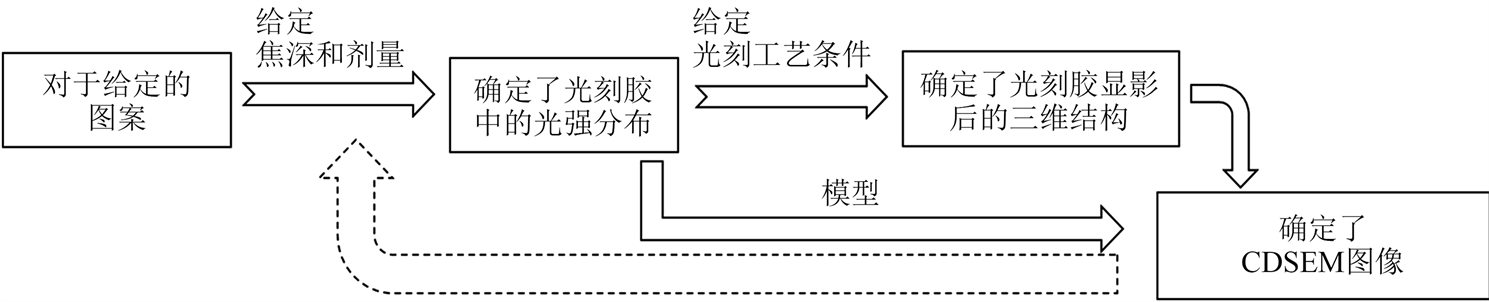

基于上一步训练好的神经网络模型,当新的空间像输入时,该神经网络模型就可以产生与之对应的CDSEM图像,如图4所示。

Figure 4. Derivation of lithography process parameters based on CDSEM images

图4. 基于CDSEM图像的光刻工艺参数推导

在生成CDSEM图像后,基于现有的不同光刻工艺参数下的CDSEM图,寻找匹配分数最高的光刻工艺参数,即将生成的CDSEM图和现有的CDSEM图像进行图像配准,找到与之最相似的CDSEM图像,该CDSEM图像的光刻工艺参数(焦深和剂量)最终就可以为神经网络模型预测出的光刻工艺参数。

在进行图像匹配之前,获取训练集和验证集的CDSEM图像作为样本集并获取该样本集的CDSEM图像对应的光刻工艺参数。使用图像配准来匹配基于神经网络模型生成的CDSEM图和样本集中的CDSEM图像;匹配到的样本集中的CDSEM图像对应的光刻工艺参数即为新的空间像对应的光刻工艺参数,如图5所示。

Figure 5. Derivation of lithography process based on image registration

图5. 基于图像配准的光刻工艺推导

这里的图像配准可以采用单模图像配准和多模图像配准 [9] 的方法,其中单模图像配准主要是相关性的度量,它可以了解浮动图像和参考图像的相似程度。如果两个图像完全相同,则相关性等于1;而如果两个图像完全不相关,则相关性值等于0;若相关性值等于−1,表示图像完全反相关。多模图像配准为互信息的度量,互信息是确定两个图像中相应体素的图像强度之间相似度的另一个度量。当两个图像准确对齐时,互信息最大化。互信息的值是非负且对称。其范围从零开始,可以变化到高值。高互信息值表示不确定性的大幅降低,而零互信息值清楚地表明这两个变量是独立的。通过上述两种方式,综合计算生成的CDSEM图像与数据库中CDSEM图像的匹配分数,然后寻找匹配分数得分最高的光刻工艺条件,该图像的光刻工艺条件即为模型生成的CDSEM图像的工艺参数。

完成上述流程后,我们对实际产线上的空间像和CDSEM图像进行了验证,如图6所示,其中大部分空间像能够相对准确地生成CDSEM图像(上半部分),小部分会出现错位等现象(下半部分)。其中,空间像中灰度值较小(黑色)部分对应CDSEM图像中的Trench。最后,我们对所有数据的结果进行了总结,如表1所示,其中K1~K5是为了数据加强使用的不同深度的空间像。对于模型输出的CDSEM图像,我们定义了错误率,即所有像素误差小于10% (5%),该误差下,基本可以完成后续CDSEM图像的图像配准和工艺参数推导。最终,训练集和测试集的准确率都达到90%以上,经过评估,可以投入实际的生产应用中。

Table 1. Resulting data of the model

表1. 模型结果数据

Figure 6. CDSEM image generation results based on DCNN

图6. 神经网络模型CDSEM图像生成结果

3. 总结

对于光刻条件稳定性的监控,目前的做法是使用散射仪和专门设计的光栅图样,从散射轮廓曲线来推断实际光刻工艺参数;这种方法需要特殊的散射仪工具,并且对光刻胶下的膜堆叠层变化敏感。为了解决上述难题,本文提出一种基于图像的离线光刻工艺稳定性监测方法。首先,本文主要提出基于深度卷积神经网络或者生成式对抗网络两种方式寻找图像到图像之间的映射关系(空间像-CDSEM图像),在数据准备阶段,基于已有的光刻机,准备晶圆和掩膜版,进行多次光刻工艺,收集到多组空间像-CDSEM图像的集合,并利用ECC图像对齐算法完成数据的对齐工作。其次,本文提出图像匹配的方式,采用单模图像配准和多模图像配准的方法,对生成的CDSEM图像和实际的CDSEM图像进行图像匹配,寻找匹配分数最高的光刻工艺条件。最终,鉴于以上光刻条件稳定性的监控技术的问题所在,使用本文提出的基于图像的离线的光刻工艺稳定性控制方法,通过光刻胶的光强分布确定CDSEM图像,并基于CDSEM图像推导出光刻机曝光时焦深和剂量的值。

本文后续仍然有一部分工作需要完成,主要包括数据库的完善以及模型参数的优化,提高模型预测的准确性,完成精确的光刻工艺稳定性监测。最终,依托于公司建有的12英寸开放式集成电路工艺研发和装备材料试验平台,随着数据的增大,模型准确度的进一步提高,本文提出的方法对实际产线具有重要的意义。