摘要: 智能制造是当前中国传统制造业转型发展的必由之路,将有效助推企业提升核心竞争力。本文以企业生产的典型零件高压泵盖,设计了该生产线的总体架构,主要包括加工单元、检测单元、仓储单元、物流搬运单元、打标单元、MES系统以及数据管理与分析系统,实现了高压泵盖的智能化生产。通过实际运行检验,该生产线保证了工件的加工质量,提高了工件的生产效率,证明高压泵盖智能制造生产线的设计方案可行,具有一定的推广价值。

Abstract:

Intelligent manufacturing is a necessary path for the transformation and development of China’s traditional manufacturing industry, which will effectively help enterprises to improve their core competitiveness. In this paper, a typical part of high-pressure pump cover produced by an enter-prise is used to design the overall architecture of the production line, which mainly includes pro-cessing unit, inspection unit, storage unit, logistics handling unit, marking unit, MES system and data management and analysis system to realize the intelligent production of high-pressure pump cover. Through the actual operation test, the production line ensures the processing quality of the workpiece and improves the production efficiency of the workpiece, which proves that the design scheme of the intelligent manufacturing production line of high-pressure pump cover is feasible and has certain promotion value.

1. 引言

随着全球经济一体化的发展和工业化与信息化的深度融合,作为国民经济支柱的制造业正面临着深刻的变革。西方发达国家提出制造业回归以及劳动密集型制造业向东南亚的转移使得我国制造业受到较大挤压,传统的制造模式难以满足当前制造业快速发展的需要,“中国制造2025”正是在这种背景下提出的,以满足我国制造业结构化升级的需要 [1] [2] [3] [4] [5] 。

中国制造2025,智能制造为主攻方向,以智能车间为核心的生产过程智能化逐渐成为制造业创新驱动、转型升级的基础。基于此,本文结合当前智能制造发展的最新成果,以本企业现有的典型零件高压泵盖为生产实例,研究分析了智能制造系统的组成,并提出了可行的实施方案,对智能制造在类似的企业中的应用具有一定的借鉴意义。

2. 典型零件的选择

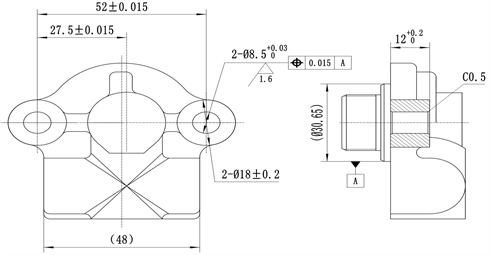

当前,高压共轨系统逐渐成为内燃机燃油喷射的主流技术,而高压泵盖是高压共轨系统中重要的密封性零件。为了实现该零件的高效率、高质量、批量化生产,降低操作者的劳动强度,依据零件加工工艺,选择高压泵盖这个具有一定加工特性的零件作为智能制造生产线的加工零件,该生产线主要实现铣削2-Φ18平面,钻铰2-Φ8.5孔的加工工艺过程。通过换用不同的工装夹具,利用制造执行系统按照零件的加工工艺下达生产任务,实现智能化生产,高压泵盖的三维图及工序图如图1所示。

(a)

(a)  (b)

(b)

Figure 1. Typical parts diagram: (a) 3D drawing of the part; (b) Machining process diagram

图1. 典型零件图:(a) 零件三维图;(b) 加工工序图

3. 智能制造生产线整体设计和关键技术

3.1. 智能制造生产线整体设计

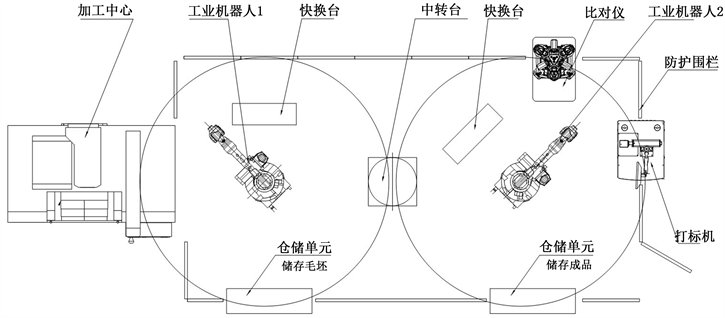

根据本企业的实际需求及典型零件的加工特点确定智能制造生产线设备组成,该智能生产线由一台加工中心、两台六轴工业机器人、两套机器人手爪快换台、一套中转台、两套智能仓储设备、一台比对仪、一台激光打标机组成,生产线整体设计布局如图2所示。

Figure 2. Intelligent manufacturing production line layout

图2. 智能制造生产线布局图

高压泵盖智能制造生产线设计由加工单元、物流搬运单元、检测单元、打标单元、仓储单元组成。该生产线加工单元为1台加工中心,主要完成铣削高压泵盖2-Φ18平面,钻铰2-Φ8.5孔的加工任务;物流搬运单元主要完成对加工中心的供料、各设备间的传输、对加工完成零件的出库;高压泵盖在智能制造生产线上的传送由2台工业机器人和1个中转台负责完成;检测单元为1台比对仪,主要完成的是对已加工工件的快速检测,与图纸规定的平面尺寸及孔的尺寸精度和位置精度进行比对,根据比对结果自送发送刀补指令控制加工精度,同时生成检测报告;打标单元为1台打标机主要完成对成品高压泵盖的标识工作,通过标识可进行产品追溯;仓储单元包括毛坯库和成品库,是存储待加工毛坯工件和加工成品工件。整个高压泵盖智能制造生产线可根据不同的加工任务,选择生产线的所有设备或部分设备完成智能化生产加工。

3.2. 智能制造生产线关键技术

3.2.1. 定位系统

在传统的制造过程中,零件的流转和定位是操作者参与最多的环节,也是影响生产效率最需解决的问题。高压泵盖需要在智能制造生产线各设备之间进行搬运传输,由于设备的种类不同,生产厂家不同,为了保证零件在每台设备定位的准确性及设备间传输的便捷性,整个生产线统一采用零点定位系统。该零点定位系统由每台设备上的托板自动定位卡紧,重复定位精度可达0.002~0.005 mm,保证了高压泵盖传输定位基准点不变,减少更换定位夹具的次数,提高零件的生产加工效率。零点定位系统如图3所示,托板上统一配置托板抓取装置或可夹持环,满足工装托板的快速和精确定位,同时满足物流搬运机器人兼容性抓取托板的需要。

3.2.2. 物料识别系统

为了实现生产线物料信息的生产监控,生产线上物料识别采用RFID系统,该系统主要用于记录高压泵盖的工艺流转和加工位置等信息,整个识别系统由RFID标识和RFID读写器组成。RFID标识安装在高压泵盖的托盘上,随高压泵盖一起在各设备间进行流转,RFID读写器安装在各设备固定的工位上,当零件到达该工位时系统可自动识别信息。每个被加工零件的托盘上都安装有RFID标识,每个工位上的零件都要进行信息识别,并将识别到的信息通过网络串口传输到服务器,实时跟踪零件移动位置和仓储位置,做到零件加工过程的实时显示和可追溯性管理。

3.2.3. 检测反馈系统

高压泵盖智能制造生产线检测反馈系统主要由比对仪和比对反馈软件组成。由于生产现场空间有限、温湿度不稳定,因此采用受环境影响小、占地面积小的比对仪完成工件的检验工作。比对仪通过触发式测头,测量高压泵盖Φ18、Φ8.5的孔径尺寸及孔的位置尺寸,得到坐标点,经过软件拟合,评价零件的尺寸与形位公差,通过比对方式,判断尺寸合格与否。通过比对反馈软件将检测结果生成刀补更新数据,然后将更新数据反馈给加工单元,以自动纠正刀具磨耗,起到加工过程精度控制的真正目的,实现智能化加工,最大程度提高加工质量。

3.2.4. 制造执行系统

制造执行系统(MES)是面向智能制造生产线执行层的生产信息管理系统,主要负责高压泵盖生产线生产管理和调度执行。本生产线MES系统主要包括排程管理、设备管理、生产统计、数据采集、工艺过程优化、质量管理等,管理界面如图4所示。

智能制造生产线上所用设备均可通过以太网或串口与MES建立信息渠道,由MES系统统一管理控制,可以将生产过程透明化,实施监控现场执行情况。MES可以采集加工单元当前的工作状态如机床转速、进给速度、主轴负载、机床坐标信息,监控各设备程序运行情况,收集加工数据和检测数据,统计分析高压泵盖的生产质量。MES通过信息的传递,对从工艺生产下达到完成产品的整个生产过程进行优化和管理,并用当前生产数据规划高压泵盖的生产节拍,能够对生产信息的变化做出快速响应。

3.2.5. PLC控制系统

PLC控制系统主要负责各单元设备的逻辑动作控制,依据高压泵盖加工工艺由MES发布加工流程。PLC控制系统根据加工流程对加工中心、机器人、打标机、比对仪的先后动作顺序进行协调与控制。PLC控制系统涉及以太网、现场总线等多种通信网络技术,负责将高压泵盖生产线上的数控机床、工业机器人、比对仪、打标机等各种执行设备连接起来,并将生产线上的执行设备运行信息传输给MES系统。

4. 零件加工流程设计

高压泵盖的加工流程包含了加工单元(加工中心),物流搬运单元(机器人),检测单元(比对仪),打标单元(激光打标机),智能控制平台(MES系统)等智能制造的核心元素。采用MES总控系统调度分配各设备的工作职能,由机器人完成每台设备的上下料以及各设备间的物料传输,实现零件的自动加工、检测、打标、仓储,具体的工作流程如图5所示。

5. 系统安全与防护

高压泵盖智能制造生产线是一个高度集成的系统,各组成单元必须严格执行安全协议才能确保安全生产。为确保智能制造生产线系统安全及生产加工过程的安全,整个智能制造生产线配置机械防护和电气防护。机械防护主要采用安全护栏,安全护栏信号具有最高优先执行等级,当安全护栏信号打开时整条生产线处于停机状态;电气防护采用紧急停止按钮、安全警示声光系统。紧急停止按钮设置单设备紧急停止按钮和整条产线紧急停止按钮,并对断电恢复设置人工确认命令,避免造成人员和设备的损害。安全警示声光系统是在加工中心、机器人、打标机及比对仪上下料位置布置安全光幕,设置安全警示音,时刻提醒现场工作人员安全操作。

6. 结束语

高压泵盖智能制造生产线结合目前智能制造领域的研究现状和特点,集成了工业智能制造的基本特征,设计并实现了本企业高压泵盖智能制造生产线的总体框架。基于MES系统的智能制造生产线能够完成加工进度管理、物料传输管理、设备管理、数据采集、质量检测分析等工作。可以准确控制生产过程,实现加工零件智能修正尺寸,提高了加工质量和生产效率,降低加工成本,能够较好地满足企业对传统生产模式升级的需求。