1. 引言

随着中国城市建设的迅速发展,城市人口数量的急剧增长,电力传输、交通及能源问题日益突出。城市综合管廊的建设能够明显缓解人口增长带来的城市问题,对城市发展具有重大意义,也是现代化城市建设中一项比较关键的任务 [1] 。2013年9月《国务院关于加强城市基础建设的意见》指出开展城市地下综合管廊试点,开展了为期3年在全国36个大中城市全面启动地下综合管廊建设试点工程。2014年6月,国务院办公厅发布关于地下管线建设的指导意见,通过试点示范效应,带动具备条件的城市结合新区建设、旧城改造、道路新(改、扩)建,在重要地段和管线密集区建设综合管廊 [2] 。2015年4月10日,建设部、财政部公布计划3年内在建设地下综合走廊389公里,总投资351亿元。2016年3月5日,政府工作报告中指出:开工建设城市地下综合管廊2000公里以上。2016年5月26日,建设部、国家能源局印发《推进电力管线纳入城市地下综合管廊的意见》,协调电力管线入廊,进一步增加管廊的综合使用功能 [3] 。2022年,《国务院关于印发扎实稳住经济一揽子政策措施的通知》和《“十四五”全国城市基础设施建设规划》中指出各地要因地制宜推进城市管廊建设,合理布局规划城市管廊系统 [4] [5] 。目前,全国各省市都在进行地下综合管廊规划,因此完善城市地下管廊综合建造技术具有重要意义。

随着技术的进步,现代地下综合管廊施工建造工艺出现了多种方法,主要包括现浇施工、全预制拼装施工、现浇–预制结合施工和钢制波纹管施工等。现浇施工技术是最为常见的一种方法,现浇法建造管廊的施工工艺简单,技术风险可控。但是,现浇法具有施工周期长,劳动力需求量大,土方开挖量大,箱涵段间容易渗漏,地下水对施工的影响大,主体结构容易出现裂纹等特点,限制了自身发展 [6] [7] [8] 。全预制拼装施工技术具体成本低、效益高、闭水性能好等优点,但产品规格、地方要求不统一给施工和设计带来困难 [9] [10] 。预制管廊产品质量要求不一致,设计也无依据,给最终检测和测试数据带来难度。结合预制管廊和现浇管廊的特点,现浇–预制施工技术也是一优势选择 [11] ,但依然无法解决目前的难题。钢制波纹管施工技术跟预制拼装技术相似,是一个预制施工技术,具有施工周期短、工程质量优、安全性高等特点 [12] [13] 。然而,钢制材料的耐久性不足,很难达到城市综合管廊设计年限100年。其次,钢制波纹管施工技术在防渗漏和相邻接口连接都是难点,容易造成质量缺陷。

因此,亟需一种劳动力人口依存度低、更加环保、能实现工业化生产的施工方式,结合现浇法,采用液压模板台车进行城市综合管廊建造技术应运而生。该技术保留现浇工艺操作简单、安全等技术优势,借助台车实现全自动移动作业,高效且有效减少了劳动力的依存度,并且满足绿色环保的建造要求。但是,目前对液压模板台车结构优化分析的相关研究还较少 [14] 。

鉴于此,设计了液压模板台车性能测试试验和工程应用试验,对液压模板台车的台车框架、内外模板、加强横背楞和对拉螺栓进行应力测试,分析各关键节点的受力特征,借助工程试验分析了液压模板台车各部件设计的适用性,提出了液压模板结构优化方案,研究成果可望为液压模板台车的工程应用推广提供技术参考。

2. 台车结构与试验方案

2.1. 台车结构

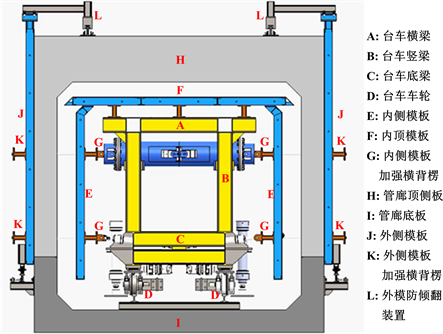

Figure 1. Section view of formwork trolley

图1. 模板台车剖视图

液压模板台车由台车、行走机构、内模板、外模板、液压系统和外模防倾翻装置等部分组成。其中,台车框架部分与内顶模板连接,承受模板压力,采用整体性焊接结构。行走机构包括行走轮和行走轨道。每个台车底部设置4个行走轮,对称布置在单节台车底部纵梁下,其中主动轮2套,从动轮2套,均为直径250 mm的槽形轮,可实现台车的纵向行走运动。走行前轮的设计成万向轮,可随下部的弯轨实现转向的功能。行走轨道为16 kg/m的轻轨。台车行走速度约5 m/min,配低转速大扭矩液压马达。

内外模板采用定型钢模板,厚度为5 mm,两侧铣边。模板竖筋为10#槽钢,间距500 mm,模板两边用角钢钻孔做成法兰盘,与相邻模板连接。每侧模板设2道横背楞,采用双16#槽钢,每道横背楞上安装4套(共8根)直径18 mm的3段式对拉螺栓,与台车上的螺旋丝杆位置相对应。内外模钢板厚度均为8 mm,为了便于运输,模板制作成2米一段。液压系统主要为台车行走和模板平移提供动力,包括4个支腿油缸、4个侧模平移油缸、4个侧面锁紧油缸、2个液压马达和1套泵站。液压系统通过一台7.5 kW的电机提供动力,工作压力20 MPa,流量14.4 L/min,工作时溢流阀调定压力为14 MPa,液压马达由单向节流阀控制速度。台车、内外模板及对拉螺栓等主要构件均采用弹性模量为200 GPa的Q235钢材。液压模板台车示意图如图1所示。

2.2. 试验方案

利用模板台车进行现浇管廊1:1全尺寸试验。管廊试验段长度为6 m,浇筑混凝土高3 m,顶板混凝土设计厚度为0.6 m。试验时,底板和导墙(高1 m)已完成施工并养护完成,测试现场如图2所示。浇筑混凝土前,将台车行驶至浇筑节段,调整好位置,启动液压泵站,开启台车顶模和侧模油缸控制操作杆,使顶板模板和侧模缓慢升至支模位置。通过开启单个或多个油缸,对局部需要调整位置的顶模和侧模进行微调,使模板尺寸及位置符合要求,然后浇筑混凝土。

在浇筑混凝土过程中,测量台车框架、内外模板、模板加强横背楞和对拉螺栓关键节点的应变值,通过计算得到关节部位的应力值。测试时间为浇筑混凝土整个过程,及混凝土浇筑完成后的一段时间。测试采用了2台读数设备,一台为东华DH3816静态应变仪,有60测点通道,每5 s采集一个数据;另外一台为德国IMC集成测控有限公司CRONOScompact系列,共32个测点通道,每1 s采集一个数据。这两台设备均用于采集关键节点处的应变值。

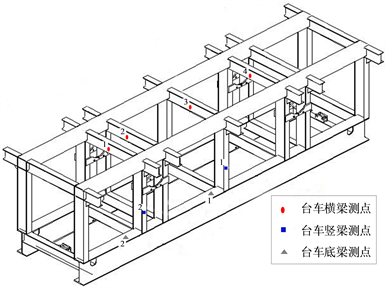

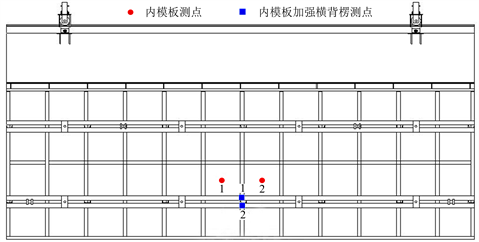

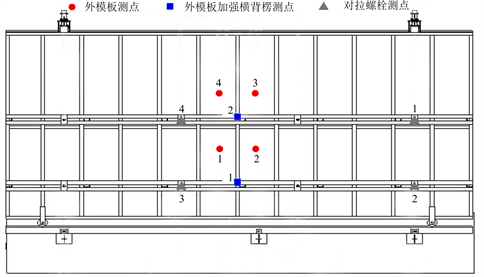

测试前,首先在关键点位布置应变片,通过应变测试计算得到应力。应力应变测试点位主要分布在台车、外模板和内模板上,具体布置位置如图3、图4和图5所示。图3为台车测试点布置图,在台车上部横梁布置4个测试点,竖梁布置2个测试点,底梁布置2个测试点,目的在于掌握台车横梁、竖梁和底梁三个关键部位的应力特征。在内模板和内模板加强横背处分别布置2个测试点,以分别测量模板和横背楞的受力特征,如图4所示。图5是外模板、外模板加强横背楞和外模板对拉螺栓的应力测试点布置图。通过对台车、内外模板、加强横背楞和对拉螺栓四种结构关键节点的受力特征进行测试,并与相关规范或标准进行对比,提出台车结构的优化方案。

Figure 3. Test point layout on trolley

图3. 台车测试点布置图

Figure 4. Test point layout on internal formwork

图4. 内模板测试点布置

Figure 5. Test point layout on external formwork

图5. 外模板测试点布置图

3. 现场测试结果与分析

3.1. 台车结构受力分析

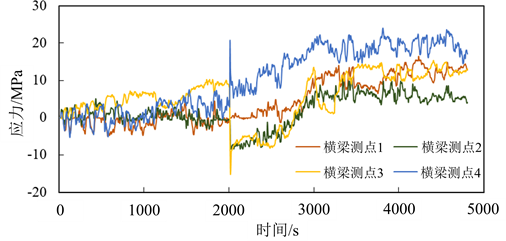

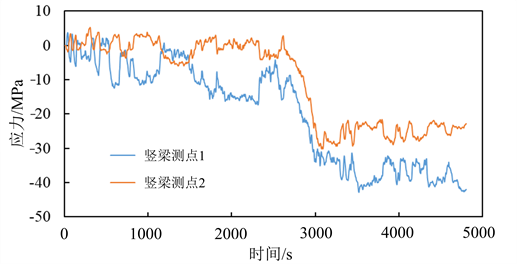

地下管廊混凝土浇筑过程中,分别对台车上横梁、竖梁和底梁进行应力测试。图6是台车上横梁应力的变化情况。从混凝土开始浇筑1小时内,上横梁各测点应力随时间逐渐增加,1小时后各测点应力逐渐稳定,不再随时间增加。其中,测点1、2、3处最大应力不超过20 MPa,所有测试点最大应力值均小于25 MPa,满足台车上横梁设计承载要求。必要时,可以考虑适当减小上横梁尺寸,以节约制作成本和台车重量。台车竖梁承受应力情况如图7所示,由于应力为压应力,所以用负值表示。在开始浇筑混凝土的一段时间内,竖梁应力增加速率缓慢,在2500 s内从0逐渐增加至10 MPa左右。从2500 s后竖梁应力开始急剧增加,在3000 s时应力达到30 MPa左右。此后,竖梁应力逐渐平稳,随着时间增加,测点1处的应力略微增加至40 MPa左右,测点2处的应力没有明显增加。通过测试可知,所有竖梁所受压力应均远小于钢Q235屈服强度,满足台车竖梁承载力设计要求。

Figure 6. Stress curve of the beam on the platform

图6. 台车上横梁应力曲线图

Figure 7. Stress curve of vertical beam of trolley

图7. 台车竖梁应力曲线图

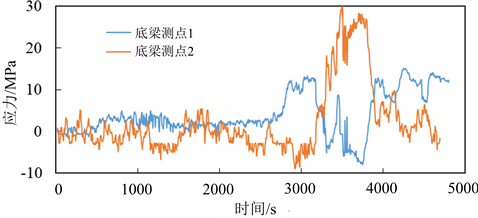

图8是台车底大梁跨中及悬臂处的应力变化。其中,测点1是底梁跨中位置应力变化情况,测点2是悬臂位置应力变化情况。由图可知,在混凝土浇筑过程中,底梁跨中位置应力在0~10 MPa之间波动,跨中位置应力在0~30 MPa范围内波动,均满足设计要求。通过以上分析可知,在地下管廊混凝土浇筑过程中,台车框架(包括上横梁、竖梁和底梁)各位置处的实际受力情况均小于结构自身承载力,因此台车框架结构处于稳定状态。

Figure 8. Stress curve of the floor beam of trolley

图8. 台车底大梁应力曲线图

3.2. 内外模板受力分析

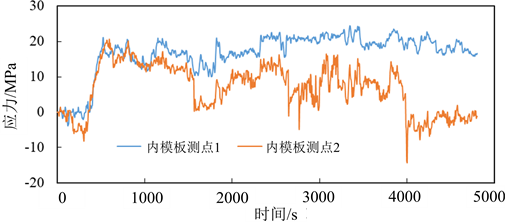

内外模板在浇筑过程中所受应力如图9和图10所示。其中,内模板2个测点分布在下侧加强横背楞靠上同一高度处的相邻位置。结果表明,开始混凝土后,内模板应力随时间迅速增加,在大约10 min后应力逐渐稳定,不再随时间明显增加,最大应力在20 MPa附近。

Figure 9. Stress curve of the internal formwork

图9. 内模板应力曲线图

Figure 10. Stress curve of the external formwork

图10. 外模板应力曲线图

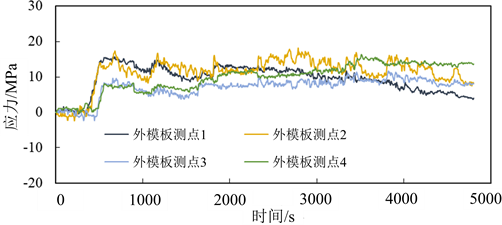

外模板共设置4个应力测点,2个位于上侧加强横背楞靠下位置,另外2个位于上侧加强横背楞靠上位置。测试结果表明,外模板4个测点处应力均在开始浇筑混凝土后迅速上升,然后逐渐稳定;4个测点处的应力均不超过20 MPa,最大应力在17 MPa左右,外模板应力明显小于内模板应力。此外,在混凝土浇筑初期,横背楞靠下测点处的应力明显大于靠上测点处的应力,在混凝土浇筑中后期,上下测点处的应力没有明显区别。总体来说,内外模板受力稳定,且整体处于较低水平,模板设计满足其受力要求。

3.3. 内外模板加强横背楞受力分析

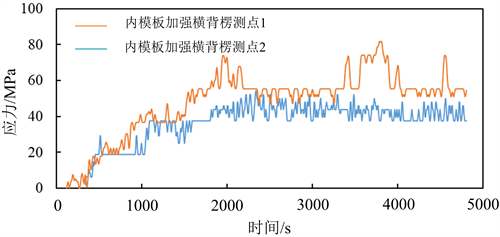

内模板加强横背楞测点共2个,均位于下侧加强横背楞处,其应力曲线如图11所示。从图中可以看出,从混凝土浇筑开始,内模板加强横背楞应力随着测试时间的增加而缓慢增加,60 min后混凝土浇筑结束,此后应力逐渐趋于稳定,基本在40~50 MPa范围内波动。值得说明的是,混凝土浇筑完成后,加强横背楞测点1处应力曾增加至70~80 MPa附近,持续时间约10 min,然后又恢复至40~50 MPa,这可能与试验过程中人为因素造成的扰动有关。

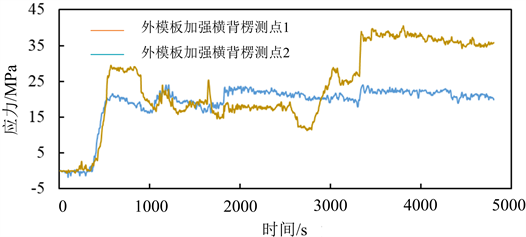

外模板加强横背楞共设置2个测点,分别位于上侧和下侧横背楞处,如图12所示。在混凝土开始浇筑后的500 s内,外模板加强横背楞应力急速上升至25 MPa附近,随后保持保持稳定,直到浇筑结束(3500 s)。后期,下侧横背楞测点处应力又增至35 MPa附近,上侧横背楞测点处应力无明显增加。外模板加强横背楞应力明显小于内模板横背楞,内外模板横背楞实际受力均明显小于设计值,满足要求。

Figure 11. Stress curve of stiffening cross back at internal formwork

图11. 内模板加强横背楞应力曲线图

Figure 12. Stress curve of stiffening cross back at external formwork

图12. 外模板加强横背楞应力曲线图

3.4. 外模板对拉螺栓受力分析

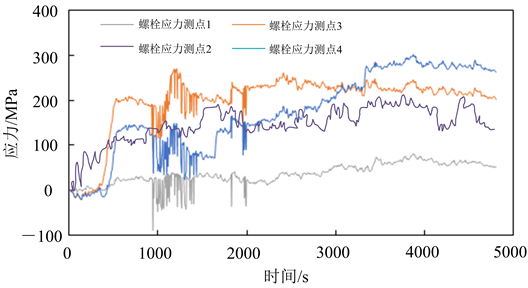

外模板对拉螺栓应力如图13所示,其中测点1、4位于上侧加强横背楞对拉螺栓,2、3位于下侧加强横背楞对拉螺栓。结果表明,对拉螺栓应力随着时间逐渐增加,在混凝土开始浇筑10 min内增长迅速,然后呈缓慢增长趋势。在测试过程中,各测点应力曲线发生了明显波动,可能是由于在混凝土浇筑过程中,重量增加对拉螺栓发生了轻微的震荡。对拉螺栓最大应力接近300 MPa,出现在测点4,其余测点最大应力在250 MPa左右。因此,混凝土浇筑过程中,对拉螺栓受力较大,最大可达250~300 MPa,这比对拉螺栓所用材料Q235的屈服强度(235 MPa)更大。因此,建议采用较大强度的金属合金对拉螺栓或者增加对拉螺栓的直径。

Figure 13. Stress curve of tension control bolt

图13. 对拉螺栓应力曲线图

4. 工程应用分析

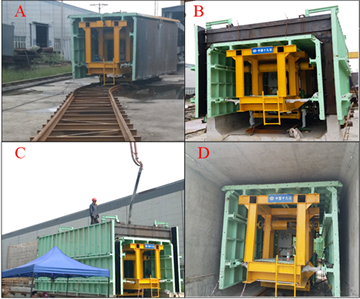

Figure 14. Engineering test of working performance of hydraulic formwork trolley

图14. 液压模板台车工作性能的工程试验

为明确液压模板台车在管廊建设中的适用性,开展了液压模板台车工程试验,如图14所示。A图为液压模板台车通过轨道运行至指定位置,B图为内外模板的支护,C图为混凝土浇筑过程,D图为混凝土浇筑完成后脱模后的实际效果图。由图可知,液压模板台车可以完成管廊的建造,建造过程中台车、内外模板、加强横背楞和对拉螺栓工作性能良好。需要特别说明的是,此处外模板的对拉螺栓仍旧采用Q235钢制成,虽然工程试验达到了预期效果,但是为保证外模板的工作性能和施工过程的安全,建议在工程建造过程中将对拉螺栓进行强度升级。

5. 结论

通过开展液压模板台车工程性能测试和工程应用试验,对管廊施工过程中台车关键节点的受力特征进行分析,得出以下结论和建议:

(1) 混凝土浇筑过程中,直径18 mm的对拉螺栓最大应力约300 MPa,超过了Q235钢材的屈服强度,建议采用高强度合金材料或增加对拉螺栓的直径,保障台车在使用过程中的安全性和稳定性;

(2) 内外模板最大应力在20 MPa左右,外模板应力明显小于内模板,内外模板加强横背楞最大应力在40~50 MPa之间,均处于较低应力水平,模板和加强横背楞满足受力要求;

(3) 台车上横梁和底梁最大应力小于30 MPa,竖梁受力不超过50 MPa,在混凝土浇筑过程中和浇筑完成后,台车框架始终处于稳定状态,同时考虑到既有结构受力远小于材料可承受值,必要时可考虑精简台车构造。

基金项目

四川省科技成果转移转化示范项目:城市地下综合管廊施工全自动液压模板台车成套设备的研发及应用(2020ZHCG0028)。