1. 引言

我国高铁产业迅猛发展,对高铁车身材料轻量化需求也非常迫切。目前高铁车身多使用铝型材制作,如果使用强度更高、重量更轻的复合材料代替铝型材,将进一步提升高铁的速度和运载能力 [1] 。为了避免高铁在运行过程中受到外部电磁信号的干扰,并确保顺利接地,需保证替代材料有较好的导电性能和电磁屏蔽性能 [2] 。为了获得重量更轻、性能更优异的车身材料,本文使用电磁屏蔽碳纤维复合材料为蒙皮,二氧化硅/聚酰亚胺气凝胶为芯材,阻燃环氧树脂为粘合剂,提出一种具有超高绝热性能电磁防护碳纤维夹芯复合材料制备方法 [3] 。

碳纤维复合材料具有强度高、重量低的特点(与铝型材相比,重量至少降低1/4) [4] ,非常适合高铁车身的制作,除此之外,与其他复合型材料相比较,碳纤维复合材料还具有以下优点:① 成型性能好,可以根据不同的使用需求和结构对材料进行成型;② 承载性能优良,其强度可以达到钢材料的5倍以上;③ 电磁防护性能优异,是碳纤维复合材料与其他复合型材料相比最大的优势,保证了高铁车身的接地和电磁环境安全;④ 耐高温性好,使用过程中能够承受高温带来的影响,材料自身性质不会轻易变化,为高铁等高速运载设备的运行提供了稳定保障;⑤ 化学性质稳定,使用过程中不容易被氧化,应用在高铁设备的外部结构中,不会被轻易的腐蚀 [5] ,此外,还具有良好的环境稳定性能,不易在盐雾、酸碱等环境下腐蚀,使用寿命长 [6] 。综合考虑以上特点,碳纤维复合材料是制作高铁车身理想的材料,但其性能不仅与碳纤维蒙皮有关,更取决于内部夹芯材料。气凝胶具有密度低、热导率低、力学性能好、耐热性佳和碳纤维蒙皮黏合性能出色的优点,是制作高铁车身理想的材料,使用其作为芯材制作碳纤维夹芯材料可以进一步降低高铁车身的重量 [7] 。

2. 夹芯碳纤维复合材料制备方法

气凝胶种类繁多,各自具有不同的缺点和优点,本论文制作的二氧化硅/聚酰亚胺复合气凝胶芯材,将有机气凝胶的高强、低密度特性与无机气凝胶高隔热、高阻燃性相结合,制作出兼具高强、高绝热、高阻燃、低密度的气凝胶材料,以其为芯材,电磁屏蔽碳纤维复合材料为蒙皮材料,二次复合得到的材料可以很好满足高铁外壳对材料的需求。

2.1. 二氧化硅/聚酰亚胺气凝胶的制备

1) 将一定量的正硅酸乙酯、乙醇、某种浓度的盐酸水溶液混合,在130℃~150℃的油浴下回流13 h,待回流液降温至40℃~50℃,加入碱性溶液调节溶液呈中性。冷却后,对反应得到的液体进行旋转蒸发,以除去混合液中的水和乙醇,最后得到无色透明的粘稠液体,即为硅油(合成路线如图1(a)所示)。

2) 惰性气体环境下,将胺(如二氨基二苯基醚)加入到一定量的非极性溶剂(如N-甲基吡咯烷酮)中,然后向其中加入一定量的硅油,持续搅拌待溶解完全后加入酐,待反应物变透明后继续搅拌至缩聚反应完全,得到充分反应的聚酰胺酸溶液。

3) 向聚酰胺酸溶液中加入适度过量的脱水剂(如醋酸酐)和催化剂(如吡啶),充分混合使聚酰胺酸溶液完全聚酰亚胺化(复合气凝胶的合成路线如图1(b)所示)。

4) 将产物聚酰亚胺溶液倒入模具中,待其凝胶并室温下老化一段时间,将老化后的凝胶浸泡在置换液(如丙酮)中充分的溶剂置换,期间进行多次置换液的更换。

5) 超临界二氧化碳干燥后得到二氧化硅/聚酰亚胺气凝胶芯材。

Figure 2. Curing temperature-time curve and pressure-time curve

图2. 固化温度–时间曲线和压力–时间曲线

2.2. 电磁屏蔽碳纤维蒙皮的制作

1) 按一定比例配置阻燃环氧树脂溶液,并裁切数块碳纤维布。

2) 将阻燃环氧树脂和碳纤维布按一定配比铺设完成,制作预聚体。

3) 将碳纤维复合材料放入热压罐中,按照图2设定的温度曲线和压力曲线,对碳纤维复合材料蒙皮进行固化成型。

2.3. 碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的制作

1) 使用超临界二氧化碳干燥工艺处理硅油,得到二氧化硅气凝胶,并将其粉碎成粒径不大于10微米的颗粒,制成二氧化硅气凝胶微球。

2) 配制能与气凝胶有良好界面效果,又与碳纤维有良好界面效果的树脂,本发明采用环氧基体树脂,添加适量的二氧化硅气凝胶微球可以取得良好的效果。

3) 使用表面活性剂充分擦拭碳纤维蒙皮,室温下待其干燥后重复该过程若干次。

4) 在碳纤维蒙皮打磨面涂抹适度过量的二氧化硅气凝胶微球掺杂环氧树脂,将蒙皮与气凝胶粘合在一起。

5) 将其放入热压罐中,按照图2设定的温度曲线和压力曲线,对屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料进行二次固化成型。

2.4. 碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料电磁屏蔽处理

1) 配制二氧化硅气凝胶微球掺杂环氧树脂。

2) 在其中加入导电填料(如银粉),将其均匀分散,为保证导电填料在使用中不被氧化,加入适当的缓蚀剂。

3) 将2.2.中的浆料均匀涂抹在碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料表面。

4) 将其放入热压罐中,按照图2设定的温度曲线和压力曲线,对屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料进行三次固化成型。

2.5. 二氧化硅/聚酰亚胺气凝胶芯材的微观形貌

图3为二氧化硅/聚酰亚胺气凝胶芯材的微观形貌。其中,图3(a)为纯为氧化硅气凝胶SEM图;图3(b)为纯聚酰亚胺气凝胶的SEM图;图3(c)为二氧化硅/聚酰亚胺复合气凝胶的SEM图。

Figure 3. Microstructure of composite aerogel core material

图3. 复合气凝胶芯材的微观形貌

图3(a)为纯二氧化硅气凝胶的扫描电镜,可以看出,其由直径为10 nm~50 nm的球状颗粒堆积而成;图3(b)为纯聚酰亚胺气凝胶的扫描电镜,可以看出其由直径为20 nm~30 nm的纤维状结构堆积而成,在纤维状结构之间,存在着许多尺寸为2 nm~50 nm的孔洞。图3(c)和图3(d)为二氧化硅/聚酰亚胺复合气凝胶的扫描电镜图片,可以看出复合气凝胶同时含有纤维状结构和球状颗粒结构,表明复合气凝胶中同时存在聚酰亚胺组分和二氧化硅组分,且二氧化硅组分和聚酰亚胺组分混合均匀。

2.6. 二氧化硅/聚酰亚胺气凝胶的外观形貌

Figure 4. Appearance of aerogel core material

图4. 气凝胶芯材的外观形貌

图4(a)为纯二氧化硅气凝胶的数码照片,图4(b)为纯聚酰亚胺气凝胶的数码照片,图4(c)为二氧化硅/聚酰亚胺复合气凝胶的数码照片。从图中可以看出,纯聚酰亚胺气凝胶呈现出黄色,纯二氧化硅气凝胶呈现出白色,而复合气凝胶呈现淡黄色,这是纯聚酰亚胺气凝胶和纯二氧化硅气凝胶颜色的叠加。

3. 碳纤维夹芯复合材料的电磁屏蔽性能提升

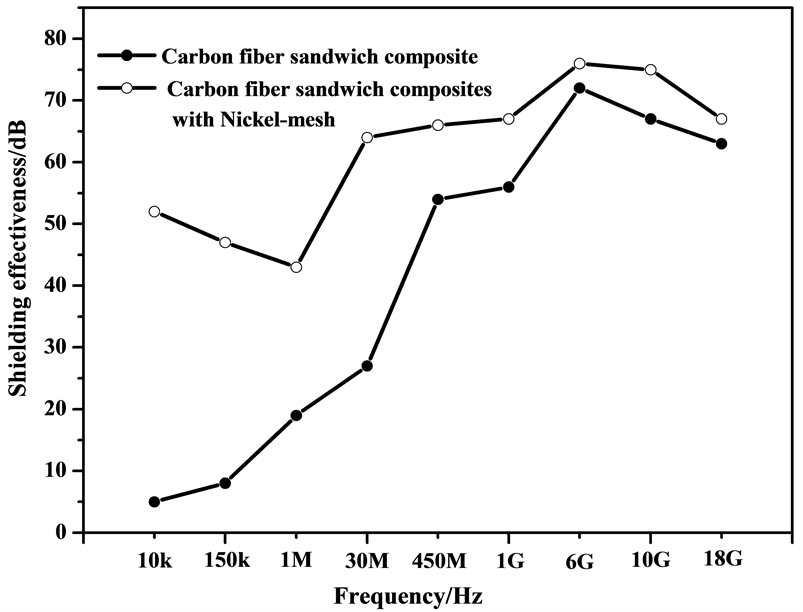

Figure 5. The electromagnetic shielding effectiveness of carbon fiber/(silica/polyimide aerogel) sandwich composite materials

图5. 碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的电磁屏蔽性能

以不加电磁屏蔽材料的碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料和加入一层200目镍网的电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料为例说明碳纤维复合芯材料的电磁屏蔽性能(每个频点的屏蔽效能测试三次,取平均值后绘制成图),其电磁屏蔽性能的测试结果如图5。可以看出不加电磁屏蔽材料的碳纤维夹芯复合材料在中、高频下(30 MHz~18 GHz)的屏蔽效能 ≥ 55 dB,满足高铁对车身材料电磁屏蔽性能的要求,但存在低频频段(10 kHz、150 KHz、1 MHz),电磁屏蔽性能不佳的问题(<20 dB)。这是由于在低频频段(kHz频段),复合材料的屏蔽能力和材料的磁导率、介电常数等本征特性相关,而在中、高频频段(MHz、GHz频段),电导率是影响复合材料屏蔽效能最主要的因素。连续碳纤维丝束具有很好的导电性,保证使用其制作的复合材料在中、高频频段的电磁屏蔽性能,但碳纤维材料磁导率较低,造成碳纤维复合材料在低频频段电磁屏蔽性能不佳。

本文采取夹镍网的方式改善复合材料的电磁屏蔽性能,在蒙皮内部碳纤维之间铺放一层镍网(上、下蒙皮均需铺放),其余工艺与纯碳纤维夹芯复合材料相同。可以看出,加入镍网后,复合材料在低频下的屏蔽效能显著提升,而高频下的屏蔽效能变化不大,这是由于碳纤维丝束的磁性能很差,高导磁性材料的加入提升复合材料磁性能的幅度很大。

4. 碳纤维夹芯复合材料的力学热学性能及环境适应性分析

4.1. 碳纤维夹芯复合材料的力学性能

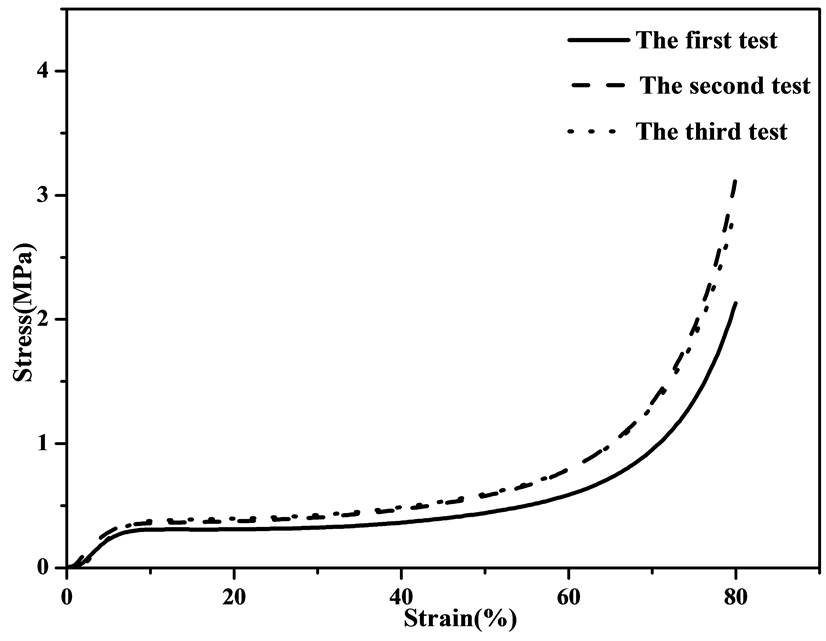

由于压缩性能是高铁车身材料力学性能中最重要的因素,决定着列车运行过程的安全可靠性,故文重点针对电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的压缩性能进行测试,测试结果如图6,测试时,垂直于蒙皮方向受力。

为了确保实验记录的准确性,对同样的样品进行三次压缩测试,三次测试的杨氏模量分别为6.25 MPa、7.87 MPa和7.50 MPa,平均值为7.21 MPa;其屈服强度分别为0.305 MPa、0.352 MPa和0.375 MPa,三次平均值为0.344 MPa,所得碳纤维夹芯复合材料压缩力学性能优异,确保高铁在运行过程中的安全性。

本实验仅考虑电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料本身的压缩性能。在实际使用该材料制作高铁车身时,会采取结构设计的方式在其上、下蒙皮之间设计加强筋,进一步大幅提升材料的压缩强度。

Figure 6. The mechanical property of carbon fiber/(silica/polyimide aerogel) sandwich composite materials

图6. 碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的力学性能

4.2. 电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的热稳定性能

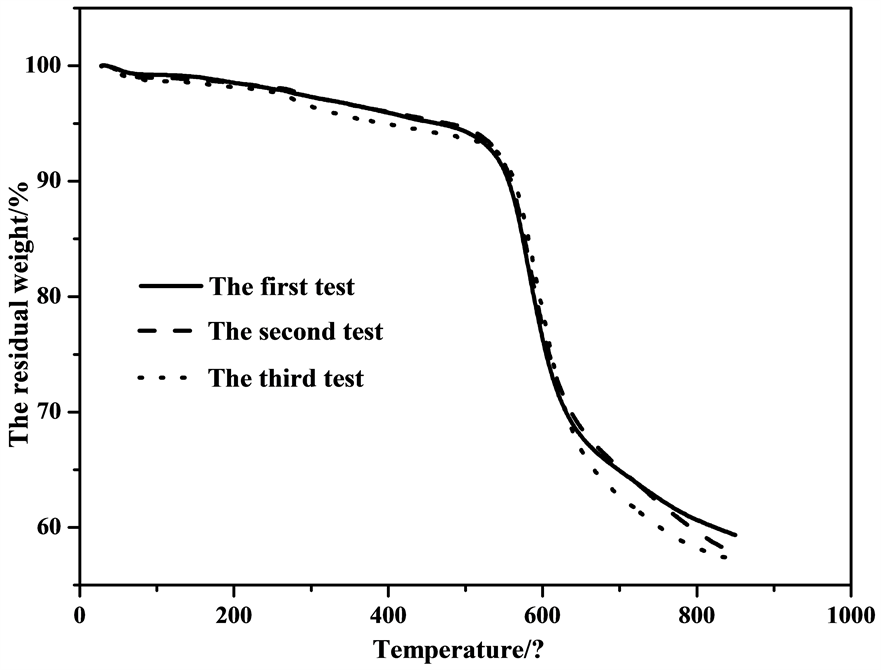

Figure 7. The thermal stability of carbon fiber/(silica/polyimide aerogel) sandwich composite materials

图7. 碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的热稳定性能

用热重分析仪对复合材料的热稳定性能进行了测试,测试结果如图7所示。通过热重分析曲线(三次平行实验)可以看出,电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料在150℃之前有大约2%的失重,这是由于材料吸收空气中的水被除去所造成的,此温度下样品理化性质未发生明显改变,表明本文制造的电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料在150℃下可以正常使用,为了进一步验证复合材料在150℃下的长期使用能力,本文按照GBJ 150.3A标准对其进行高温贮存实验,样品在高温干燥环境贮存48 h后降重5.1%,表面损坏比例约为总面积的2.3%,表明本文制作的碳纤维夹芯复合材料可以在150℃环境下使用,满足高铁车身使用要求。

4.3. 碳纤维夹芯复合材料的阻燃、隔热及环境适应性

1) 电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的阻燃性能

采用DIN 5510-2:2009标准对电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料进行阻燃性能测试,测试结果如下:燃烧等级为S-3;烟雾等级为SR-2;滴落等级为ST-2,均满足高铁车身的阻燃性能指标。

2) 电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的隔热性能

隔热性能优异是高铁车身的另一要求,也正是金属车身的不足之处。使用热线法平行测试三块电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料样品在24℃下的热导率,分别为0.0213 W/m.k、0.209 W/m.k和0.0209 W/m.k,使用其平均值(0.0210 W/m.k)作为碳纤维/复合气凝胶夹芯复合材料的热导率数据,采用电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料替代金属夹芯复合材料制作高铁车身外壳,大大增加了车身的隔热性能,有效减少列车运行时的能量损耗。

3) 电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的环境适应性能

采用《GJB 150.3A-2009军用装备实验室环境试验方法》对电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料的环境适应性能进行测试。

① 高温试验

样品放于试验箱后,升温至+150℃,温度变化速率不超过3℃,保温24 h;将试验箱内温度升至标准环境温度并保持4 h,取出试样。经过高温试验后,夹芯复合材料样品无明显的变色和形变。

② 低温试验

样品放入试验箱后,降温至−55℃,温度变化速率不超过3℃,保温24 h;将试验箱内温度升至标准环境温度并保持4 h,取出试样。经过低温试验后,夹芯复合材料样品无任何变化。

③ 温度冲击试验

高温150℃,低温−55℃;试验温度保持1 h;温度转换时间:不大于5 min;循环次数:3次。经过温度冲击试验后,夹芯复合材料样品无任何变化。

④ 湿热试验

按照标准7.3.试验方法进行,共10个循环,每个循环24 h。经过湿热试验后,夹芯复合材料样品无任何变化。

⑤ 霉菌试验

按照标准7.2.试验程序进行:1) 温度:30℃ ± 1℃;2) 湿度:95% ± 5%;3) 试验周期:28天;4) 菌种:黄曲霉、杂色曲霉、绳状曲霉、球毛壳霉、黑曲霉。经过霉菌试验后,夹芯复合材料样品未发生霉变现象。

⑥ 盐雾试验

按照标准7.2.进行:温度35℃ ± 2℃;氯化钠浓度5% ± 1%;pH:6.5~7.2;盐雾沉降率:1~3 mL/(80cm2∙h);喷雾方法:交替;试验时间:96 h。每个循环交替进行盐雾和干燥,24 h喷雾,24 h干燥,进行两个小时试验。经过盐雾试验后,夹芯复合材料样品无任何变化。

电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料高温试验、低温试验、温度冲击试验、湿热试验、霉菌试验、盐雾试验均满足标准要求,本发明的电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料具有良好的环境使用性能,满足高铁对材料环境适应性的要求。

5. 结论

本文使用电磁屏蔽碳纤维复合材料为蒙皮,二氧化硅/聚酰亚胺气凝胶为芯材,阻燃环氧树脂为粘合剂,制备了一种具有超高绝热性能的电磁防护碳纤维夹芯复合材料。测试了该材料的电磁屏蔽效能、导热性能、力学性能、阻燃性能和环境适应性。

结果表明,制备的电磁屏蔽碳纤维/(二氧化硅/聚酰亚胺气凝胶)夹芯复合材料不仅密度低、环境适应性好,还具有良好的电磁屏蔽性能、隔热性能和阻燃性能,而且具有良好的环境适用性能,满足高铁车身使用材料的要求。