1. 引言

为了提高材料去除率和减小切削力,高速铣削加工在航空航天工业中得到了广泛的应用。但是在高速铣削中经常会出现颤振现象。铣削加工中的颤振是一种自激振动,它会降低表面质量和生产效率,也会导致刀具磨损,降低机床使用寿命 [1] 。及时检测颤振,是提高生产效率、降低制造成本的前提。然而,铣削中的切削过程由于机床主轴磨损、工作温度变化、工件刚度等非线性因素的影响是不平稳的。因此,在加工过程中及时检测到颤振的发生是非常重要的。

近年来,颤振识别成为众多研究者关注的研究热点。颤振检测包括信号采集、信号处理和颤振识别指标。由于传感器的发展,颤振检测采用了不同类型的信号,如切削力信号 [2] 、声发射声音信号 [3] 、加速度信号 [4] 、电机电流 [5] 等。邢诺贝 [6] 提出了一种基于均方频率与经验模态分解的颤振特征提取方法。张壮壮 [7] 提出了基于自适应调频模态追踪的铣削颤振识别方法。王瀚彬 [8] 提出了一种基于优化变分模态分解和多尺度样本熵的颤振特征提取方法。Cao [4] 采用集合经验模态分解对振动信号进行分析,提取了复杂度和功率谱熵作为颤振指标去识别颤振。Liu [9] 提出了一种基于变分模态分解和能量熵的加工颤振识别方法。Zhang [10] 通过变分模态分解和小波包分解,提出了一种基于能量熵的铣削颤振识别方法。

然而,目前的研究大多只能在颤振完全发生阶段才能识别到,迫切需要一种早期颤振识别方法。因此,本文提出了一种新的铣削颤振早期识别方法,WPD–功率谱熵方法,能够实现对早期颤振更快速的识别。

2. 研究方法

本文基于WPD与功率谱熵,提出一种铣削轻微颤振识别方法。首先对铝合金铣削加工实验采集到的加速度信号进行FFT,对颤振现象进行机理分析。然后对加速度信号进行小波包分解,选取含有丰富颤振信息的小波包进行重构仿真。最后计算重构仿真信号的功率谱熵作为颤振识别指标。

2.1. 理论基础

由于小波变换只能分解信号的低频部分,对于高频部分的信号不再继续分解,因此小波变换可以很好地处理低频的信号,但是对于含有细节信息的信号,小波变换的分解就处理得不好。小波包分解可以分解信号中位于高频区域得详细信息。因此,对于信号中包含大量中高频信号的信号,WPD能较好地进行时频定位分析。

2.1.1. 小波包分解

小波分解具有对低频的信号进行分解,但对高频的信号不能分解的缺点,但是小波包分解解决了这种缺点,WPD能根据信号本身的特性和分析要求去自适应地选择恰当的频带与频谱进行分解。

一般来说,小波包分解采用经典的快速迭代算法,其分解算法为:

(1)

(2)

式中:

代表原始采集到的信号;

代表分解的低频部分;

代表分解的高频部分;

、

表示滤波器的分解系数。

(J为分解层数)。

小波包的重构算法为:

(3)

2.1.2. 功率谱熵

功率谱熵是香农熵在频域的扩展,它和频率分量的分布有关系。使用信号的功率谱熵可以按照下面的描述得到。

对于长度为N的信号段

,其功率谱可表示为:

(4)

式中

为信号

的第i个FFT,

为第i个对应频率。

频谱的概率密度函数可以通过对所有频率分量的归一化来表示:

(5)

式中

是

的概率密度。

对应的功率谱熵定义为:

(6)

将结果用因子

进行归一化,如式所示:

(7)

功率谱熵E是在

范围内的一个没有量纲的指标,其中1代表频率分量分布比较均匀且不确定的频谱,0代表分布不确定性最小。

3. 实验研究

铣削实验的实验设备是一台高速加工中心i5。实验工件是一块7085铝合金。在铣削过程中,工件被夹紧在工作台上。实验工件的长度为140毫米,宽度为130毫米,高度从62毫米线性增加到70毫米。刀具为三齿的硬质合金立铣刀,直径为8毫米。加速度信号由数据采集和信号分析系统采集,该系统由两部分组成:DH5922D型四通道数据采集分析仪和三轴加速度传感器。加速度传感器的型号为1A339E。加速度传感器安装在主轴上,用于测量铣削过程中的振动信号,采样频率设定为10,000 Hz。铣削条件为干切削。

在每次铣削加工实验过程中,主轴转速、进给速度和径向切削深度保持不变,轴向切削深度线性增加。从铣削加工实验中选出三组加速度信号,加工参数如表1所示,其中第3组信号出现颤振现象。

Table 1. Experimental machining parameter

表1. 实验加工参数

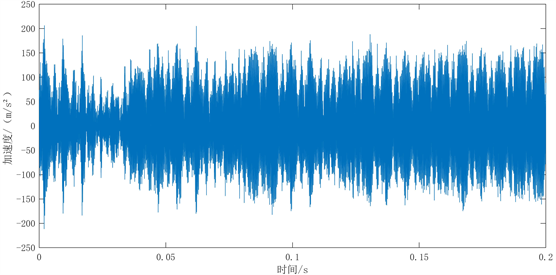

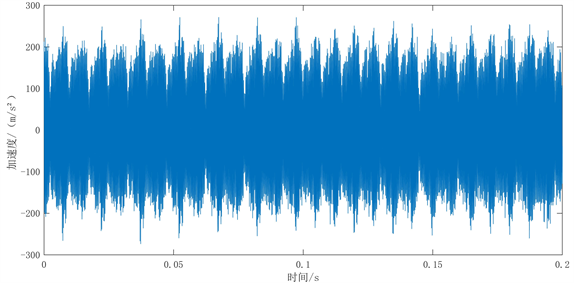

第3组铣削加工实验是从稳定状态转变到颤振现象的一组实验。图1(a)~(c)分别为其中稳定状态、轻微颤振状态、严重颤振状态3个阶段的时域图。经过对比可以看出,稳定状态下信号幅值较小,轻微颤振状态下信号幅值较稳定状态下信号幅值大很多,严重颤振状态下信号幅值急剧增大。

(a) 稳定

(b) 轻微颤振

(b) 轻微颤振 (c) 严重颤振

(c) 严重颤振

Figure 1. Signal waveform of stable, light and severe flutter state of acceleration signal

图1. 加速度信号稳定、轻微颤振、严重颤振状态信号波形

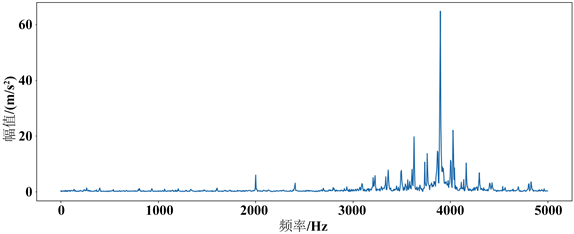

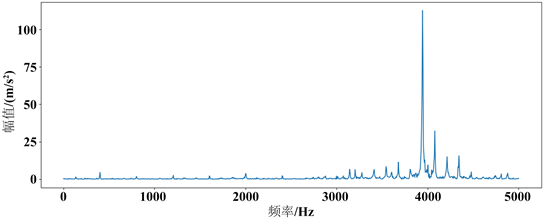

(a) 稳定频谱图

(b) 轻微颤振频谱图

(b) 轻微颤振频谱图 (c) 严重颤振频谱图

(c) 严重颤振频谱图

Figure 2. Spectrum diagram of stable, light and severe flutter of acceleration signals

图2. 加速度信号稳定、轻微颤振、严重颤振频谱图

对3种状态下的加速度信号分别进行FFT,得到的对应频谱图结果分别如图2(a)~(c)。由图2(a)可知,稳定状态下加速度信号的频谱整体上幅值较小,并且频率分量分布比较均匀。由图2(b)可知,轻微颤振状态下加速度信号的频谱急剧增大,并且出现颤振频率。由图2(c)可知,严重颤振状态下,加速度信号的频谱较轻,微颤振状态下继续增大,颤振频率的幅值继续增大。并且由图2(a)~(c)可以看出,随着颤振严重程度的增加,频率分量逐渐聚集到颤振频率。

4. 结果分析

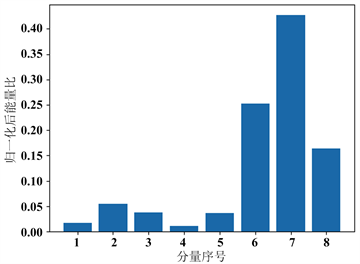

对第3组铣削加工实验测得的加速度信号进行3层小波包分解,获得8个小波包节点分量。求8个小波包分量的归一化能量占比,结果如图3所示。

Figure 3. Normalized energy ratio of wavelet packet components

图3. 小波包分量的归一化能量占比

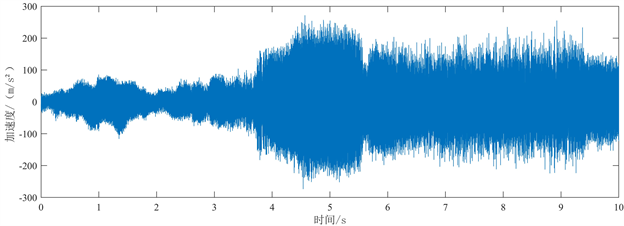

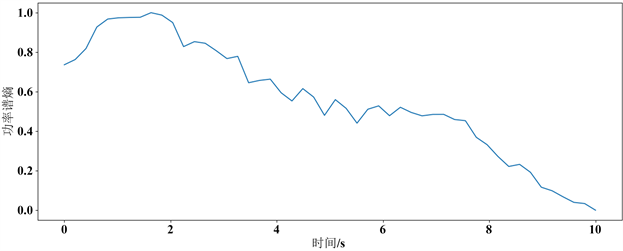

由图3可知,原始加速度信号经过小波包分解后得到的8个小波包分量中,6、7和8分量的归一化能量占比较大,所以选取归一化能量占比较大的这3个小波包分量信号重构成一个新的信号,进而进行仿真,仿真信号的时域图如图4所示。然后,提取仿真信号的功率谱熵特征,并对其进行归一化处理,最终结果如图5所示。

Figure 4. Time domain diagram of simulated signal

图4. 仿真信号时域图

Figure 5. Power spectrum entropy of simulated signal after normalization

图5. 仿真信号归一化后功率谱熵

功率谱熵可以从频域的角度反映信号的变化特性。明显地,不同阶段的频率分量具有从均匀分布往颤振频率聚集的趋势。功率谱熵可以用来衡量这种分布特征的变化。在稳定铣削状态下,频率分量在频率范围内均匀分布,此时功率谱熵最大。随着颤振的出现,频率分量开始有往颤振频率的位置聚集的趋势,导致功率谱熵降低。随着颤振严重程度的增加,频率分量逐渐聚集在颤振频率的位置,导致功率谱熵继续降低。这表明功率谱熵是一个很好的识别颤振的指标。从图5可以看出,在前4秒,功率谱熵先小幅度增加,达到最大值,然后小幅度降低,总体上来说波动不大。在4 s以后,随着颤振的发生,功率谱熵的值有明显降低的趋势,并且随着颤振严重程度的增加,功率谱熵仍在降低,最终达到最小值。

5. 结论

基于小波包分解,提出了一种铣削颤振特征提取方法。该方法将功率谱熵作为识别颤振的指标。通过本文的研究,可以发现不同阶段的频率分量具有从均匀分布往颤振频率聚集的趋势。功率谱熵可以用来衡量这种分布特征的变化。在稳定铣削状态下,频率分量在频率范围内均匀分布,此时功率谱熵最大。随着颤振的出现,频率分量开始有往颤振频率的位置聚集的趋势,导致功率谱熵降低。随着颤振严重程度的增加,频率分量逐渐聚集在颤振频率的位置,导致功率谱熵继续降低。研究表明,基于小波包分解和功率谱熵的颤振识别方法能够有效识别铣削加工过程中稳定、轻微颤振以及严重颤振三种加工状态。

NOTES

*通讯作者。