1. 引言

装配式钢–混组合梁是指通过剪力连接件将工厂生产的钢梁和混凝土板运至施工现场装配而成的组合构件,与现浇钢–混组合梁相比,装配式组合梁实现了施工现场与构件工厂的科学转换,有效提高了劳动生产率,降低了施工成本,符合我国建筑工业化和预制装配化的绿色发展要求 [1] [2] 。国内外学者对采用不同剪力连接件的装配式钢混组合梁进行了相关实验研究与数值模拟分析,并取得了一定的成果。

栓钉剪力连接件由于生产成本低、制作工艺简单和施工方便等优点已成为组合结构中最为常用的抗剪连接件,其力学性能受到了广泛关注。国内外对栓钉抗剪连接件的直径 [3] 、排列方式 [4] [5] 、构造形式 [6] 等研究已经十分深入,然而在施工时,考虑到栓钉和钢梁的焊接质量要求较高,且预留孔洞的精度不易控制,这不利于建筑工业化与装配式施工。螺栓连接件因其连接精密、受力性能良好等优点已逐渐取代栓钉连接件成为装配式组合梁研究中的一个热点。KWON [7] 对三种不同螺栓连接方式组合梁的静力性能和疲劳开展了实验,发现相较于栓钉连接件,螺栓连接件具有更高的抗剪承载力和疲劳强度,且延性更好,并通过大量实验证实了螺栓连接件在组合梁中的可行性。陈俊等 [8] 通过精细化有限元建模对高强螺栓连接件的抗剪性能进行了分析,并提出了考虑不同参数下高强螺栓连接件的抗剪承载力计算公式,其计算结果与试验结果吻合较好。ATAEI等 [9] 通过12个高强螺栓连接的推出实验对螺栓连接件的力学性能进行了参数化分析,包括螺栓直径、螺栓强度以及混凝土强度等,并对高强螺栓的抗剪承载力和延性变化进行了定量分析。

上述装配式组合梁的研究大多需要预留孔洞和焊接连接件,为了有效解决装配式钢–混组合梁在实际应用中因预留孔洞精度难以控制和焊接要求较高导致的装配速度慢的问题,且现有研究中对高强螺栓抗剪连接件应用较少,本文提出了一种基于高强螺栓连接的新型装配式组合梁,通过推出试验对其抗剪性能开展了研究,并采用各国规范对其抗剪承载力进行计算对比。

2. 试验概况

2.1. 试件设计与制作

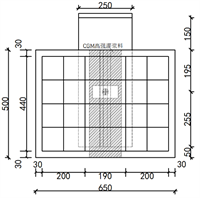

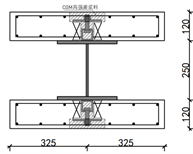

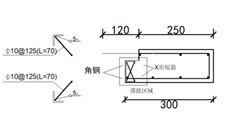

在参照Eurocode 4 [10] 和日本钢结构协会规定中对栓钉连接的推出试件的基础上,根据螺栓高度设置和试验的实际要求对试件尺寸进行了改进,推出试件总体可分为四个部分:预制混凝土板、CGM高强灌浆料、钢梁以及高强螺栓连接件。其中预制混凝土翼板强度等级为C30,配筋采用直径为10 mm的HRB400级钢筋,上层横向钢筋伸出板端,形成“胡子筋”以抵抗纵向剪力,混凝土保护层厚度取15 mm,钢梁和钢导轨以及盖板均采用Q345钢材,考虑工字钢截面面积较小,在后期试验过程中荷载不均匀的情况,于是在工字钢的一端设置一个长250 mm,宽250 mm,厚20 mm的钢盖板,以便传力均匀,钢导轨焊接在钢梁上,盖板中间预留直径为20 mm的孔洞供螺栓穿过,螺栓选用直径为16 mm的8.8级螺栓。为避免预制混凝土板与钢梁搭接区域出现局部破坏,利用角钢将搭接区域内的混凝土包裹以达保护目的,同时为了使角钢与混凝土的连接更加紧固,沿角钢长度方向每隔300 mm焊接成对的X形短钢筋。其尺寸和配筋如图1所示:

(a) 主视图 (b) 侧视图

(a) 主视图 (b) 侧视图

(c) 俯视图 (d) 混凝土翼板构造细节

(c) 俯视图 (d) 混凝土翼板构造细节

Figure 1. Size and reinforcement diagram of the push-out specimen: (a) Main view; (b) Side view; (c) Vertical view; (d) Structural details of concrete wing plate

图1. 推出试件尺寸与配筋图:(a) 主视图;(b) 侧视图;(c) 俯视图;(d) 混凝土翼板构造细节

2.2. 材料性能

预制混凝土翼板选用强度等级为C30的混凝土,其设计配合比为水泥:砂:石:水 = 1:1.46:3.57:0.43。浇筑试件的同时,留置3个150 mm × 150 mm × 150 mm的立方体试块,并将试块和浇筑的混凝土翼板共同放置在试验室环境中进行为期28天的养护,之后按照《混凝土结构试验方法标准》(GB/T50081-2002) [11] 采用电液式压力试验机测得其立方体抗压强度,再通过推算得到混凝土轴心抗压强度、轴心抗拉强度和弹性模量。

本试验采用的灌浆料为CGM高强无收缩灌浆料,常用于地脚螺栓锚固,其具有早强、无收缩、自流性好、缩短工期和使用方便等优点,在现场按照厂家提供的混凝土配合比,确保灌浆料不发生离析,严格控制加水量,均匀加水并拌和5至10分钟后即可使用。其抗压强度试验按照GB/T 17671-2021《水泥砂浆强度检验方法》 [12] 设置3组100 mm × 100 mm × 300 mm的棱柱体进行测量。测出混凝土和灌浆料的材料性能和相关参数见表1。钢材和高强螺栓的材料性能取值均据供应商提供的质量证明书,如表2所示。

Table 1. Measured properties of concrete

表1. 混凝土的实测性能

Table 2. Material property parameters of steel and high strength bolt

表2. 钢材和高强螺栓材性参数

3. 测量和加载方案

3.1. 加载方式

试验采用油压长柱压力计进行加载,加载装置如图2所示。加载之前在混凝土翼板下垫一层细砂,防止因偏心加载导致混凝土翼板局部受压破坏。试验加载分两步进行,即预加载和正式加载,并根据我国《钢结构设计标准》(GB50017-2020) [13] 计算出试件大致的极限荷载。首先对试件进行3次预加载,观察仪器运转是否正常,之后进行正式加载,控制好加载速度使其匀速缓慢加载,每级加载20 kN,并保持2分钟后对其进行读数,记录实验数据,同时记录试件的破坏特征,当加载至极限荷载的80%左右时,减缓加载速度,并将每级的荷载调整到10 kN,直至试件被压坏。

3.2. 测点布置

本试验测量的内容主要包括荷载–滑移曲线和混凝土板和钢梁的横向分离量,为测得到混凝土翼板和钢梁之间的相对滑移,沿布置高强螺栓的水平方向在混凝土板上用502胶混合环氧树脂AB胶粘贴角钢,然后采用磁吸底座将百分表固定住,使其抵住角钢,测得滑移值。混凝土翼板的横向分离量采用同样方法用百分表测得,具体布置如图3所示,其中D1~D2为横向分离量测点,D3~D6为滑移值测点。

Figure 2. Loading device diagram of the push-out specimen

图2. 推出试件加载装置图

4. 破坏模式

推出试件破坏形态大致可分为两类,即剪力连接件发生剪切破坏和局部混凝土压溃破坏,本试验由于螺栓内置在混凝土中,无法直观判断螺栓是否发生剪切破坏,可依据试件在加载过程中发出的声响予以判断。

两个试件的实验现象及破坏形态基本一致。在完成预加载后对试件进行正式加载,在加载初期,试件的试验现象并不明显,当荷载加至极限荷载的60% (试件N1、N2的极限荷载分别为282 kN和290 kN)左右时,交界面开始出现轻微滑移,钢梁与混凝土翼板的接触面开始出现错动,二者出现微小分离,之后荷载随加载时间增长开始变缓,试件灌浆料底部和沿布置螺栓法向平面的混凝土表面出现裂缝,如图4中a图所示。随后,在达到极限荷载的90%左右时,灌浆料与混凝土翼板交界处出现明显裂缝,且有向翼板两端扩展趋势,此时,钢梁与混凝土板的滑移现象明显,混凝土翼板和钢梁脱离接触,混凝土翼板有明显的外扩趋势;之后随着荷载继续增加,灌浆料底部混凝土被压溃,试件出现明显破坏,试验加载结束,整个试验过程中并未听见明显的巨响,说明螺栓并未被剪断。

从推出试件的破坏形态可以看出,在高强灌浆料CGM和凹槽导轨共同约束作用下,高强螺栓发挥了较强的抗剪承载力,试件的整体组合作用较强。

(a) 侧面裂缝 (b) 交界面裂缝

(a) 侧面裂缝 (b) 交界面裂缝

(c) 混凝土翼板分离 (d) 灌浆料压溃

(c) 混凝土翼板分离 (d) 灌浆料压溃

Figure 4. The failure modes of the specimen: (a) Side cracks; (b) Interface cracks; (c) Separation of concrete wing plate; (d) Grouting material crushing

图4. 推出试件破坏形态:(a) 侧面裂缝;(b) 交界面裂缝;(c) 混凝土翼板分离;(d) 灌浆料压溃

5. 试验结果分析

5.1. 荷载–滑移曲线

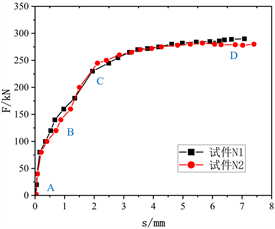

试件N1、N2的荷载–滑移曲线如图5所示,图5(c)为取试件滑移平均值制成的荷载–滑移曲线,各图中荷载值为单个连接件所承受的荷载,由试验中施加的荷载除以连接件数量可。

从图中可以看出,各测点的滑移值基本呈对称分布,两个试件的荷载–滑移曲线变化趋势基本一致,大致可分为三个阶段。首先为加载初期克服摩擦力阶段(AB段),即克服混凝土板和钢梁之间的摩擦力,期间几乎不产生滑移,试件整体刚度较大。随着荷载的持续增加,摩擦力逐渐被克服,试件进入弹性阶段(BC段),螺杆与周围灌浆料接触,并开始滑动,荷载增长速度逐渐加快,荷载–滑移曲线曲率明显降低,交界面处开始出现滑移。之后试件进入塑性阶段(CD段),此阶段曲线逐渐趋于平缓,螺杆出现较大的滑动与剪切变形,滑移的增长速度明显高于荷载加载速度,曲线由线性转为非线性。最后达到极限荷载,试件破坏,滑移量达到最大值。

5.2. 荷载–横向分离量曲线

混凝土翼板在竖向的荷载作用有横向分离的趋势,聂建国 [14] 指出根据推出试件的受力模式不同,可在试验中观察到两种不同的混凝土翼板分离趋势。在螺栓连接件作用下钢梁将荷载传给混凝土板时,此时混凝土板处于小偏压状态,从而导致混凝土板向钢梁内侧倾覆;而位于螺栓连接件以上的混凝土板在受压状态下发生横向变形,在该变形作用下混凝土板受到一个反向力矩,导致混凝土板向钢梁外侧倾覆。试验中混凝土板的分离倾向如图6所示。

(a) 试件N1荷载–滑移曲线 (b) 试件N2荷载–滑移曲线

(a) 试件N1荷载–滑移曲线 (b) 试件N2荷载–滑移曲线 (c) 推出试件滑移平均值

(c) 推出试件滑移平均值

Figure 5. Load-slip curve of the push-out specimens: (a) Load-slip curve of the N1 specimen; (b) Load-slip curve of the N2 specimen; (c) The average slip of the push-out specimens

图5. 推出试件荷载–滑移曲线:(a) 试件N1荷载–滑移曲线;(b) 试件N2荷载–滑移曲线;(c) 推出试件滑移平均值

Figure 6. Separation trend of concrete slab

图6. 混凝土板分离趋势

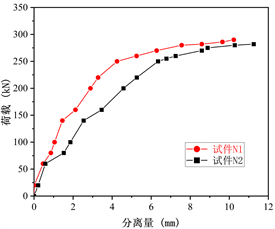

两个试件在荷载作用下的水平横向分离量的变化图如图7所示,图7(c)分离值取两个位移计的平均值。由图7可知,两个试件的混凝土板横向分离量变化趋势相似,加载初期,横向分离量与荷载呈近视线性关系增长,当试件进入塑形阶段时,二者曲线的曲率开始减小,分离量增长速度明显大于荷载增加速度,最大横向分离量分别为10.46 mm和10.67 mm,试件分离趋势并不明显,说明在高强螺栓连接件的作用下,试件具有较强的整体性,随着混凝土翼板横向分离量的增大,其与钢梁的接触面积逐渐变小,试件的抗剪性能也逐渐减弱。

(a) 试件N1分离量曲线图 (b) 试件N2分离量曲线图

(a) 试件N1分离量曲线图 (b) 试件N2分离量曲线图 (c) 试件分离量均值曲线图

(c) 试件分离量均值曲线图

Figure 7. Load-lateral separation curve diagram: (a) Separation curve diagram of the N1 specimen; (b) Separation curve diagram of the N2 specimen; (c) The average separation curve diagram of the specimens

图7. 荷载–横向分离量曲线图:(a) 试件N1分离量曲线图;(b) 试件N2分离量曲线图;(c) 试件分离量均值曲线图

6. 抗剪承载力计算对比

前各国关于高强螺栓的抗剪承载力计算并没有明确的规范,但关于栓钉连接件的抗剪承载力的计算各国已有明确的规定,本文参考《钢结构设计标准》(GB50017-2020) [13] 中的抗剪承载力计算公式对该装配式组合梁高强螺栓抗剪连接件极限承载力进行计算,并与美国规范 [15] 、欧洲规范 [10] 和加拿大规范 [16] 进行比较。

《钢结构设计标准》(GB50017-2020)中规定当栓钉的高径比大于4时,可采用以下式子计算栓钉的极限抗剪承载力:

式中:

——栓钉极限抗剪承载力,N;

——混凝土弹性模量,Mpa;

——焊钉钉杆截面面积,mm2;

——混凝土轴心抗压强度设计值,Mpa;

——栓钉极限抗拉强度,Mpa。

根据以上规范计算了试件中高强螺栓的抗剪承载力,考虑到试件的破坏模式为混凝土局部压溃且在钢导轨的作用下会对高强螺栓形成约束从而提高高强螺栓的抗剪承载力,试件的抗剪承载力计算均采用混凝土破坏状态时的公式,计算出的试件抗剪承载力与实测抗剪承载力对比见表3,其中美国规范、欧洲规范和加拿大规范的抗剪承载力分别用

、

、

表示。

Table 3. Comparison between calculated value and measured value in specification

表3. 规范计算值与试件抗剪承载力实测值对比

根据表3规范计算值与实测值可知,各国规范计算值都偏于保守,其中欧洲规范由于考虑了栓钉的高径比,计算值过于保守,我国的钢结构设计标准和美国规范计算的抗剪承载力保守度均在16%以内,实际工程中采用该新型装配式组合梁时,可参照我国钢结构设计标准对其高强螺栓抗剪承载力进行计算。

7. 结论

根据试验过程中试件的破坏形态,荷载–滑移曲线、荷载–钢筋应变曲线、荷载–混凝土翼板横向分离量曲线等试验数据并对该试件的抗剪承载力进行了计算,得出了以下主要结论:

1) 两个试件均为混凝土局部压溃破坏,CGM高强灌浆料与混凝土翼板接触面出现明显裂缝,但整个过程并未听见明显的巨响,说明在加载过程中,高强螺栓并未被剪断。

2) 推出试件的荷载–滑移曲线大致可分为三个阶段,即加载初期克服摩擦力阶段、克服摩擦力后的弹性阶段、之后进入塑性阶段。

3) 在高强螺栓连接件的作用下,混凝土翼板处于小偏压状态,从而导致混凝土翼板有外扩的分离趋势,但分离量较小,试件的整体性较强。

4) 采用各国规范计算的高强螺栓抗剪承载力计算值都偏于保守,其中我国的钢结构设计标准和美国规范计算的抗剪承载力保守度均在16%以内,实际工程中可参照我国钢结构设计标准对其抗剪承载力进行计算。