摘要: 本文研究了稀土元素钇(Y)和固溶处理对Al-Si-Mg系ZL101微观组织以及力学性能的影响。结果表明,添加0.5%稀土Y可使合金内粗大的α-Al转变为均匀珊瑚状,发挥了明显的变质作用,同时可明显降低合金的抗拉强度和硬度,但对伸长率的提升并不显著。在固溶温度为525℃和时效温度为170℃时,依次对添加0.5% Y的ZL101进行1 h、2 h、3 h的固溶 + 时效处理。固溶 + 时效处理1 h时,珊瑚状α-Al变得粗大,共晶硅从过饱和固溶体中析出,ZL101的抗拉强度和伸长率明显提高。随着热处理时间的增加,共晶硅的形状逐渐粗化为长条状,拉伸断口解理断裂程度增加,力学性能逐渐下降。

Abstract:

This article investigates the effects of rare earth element yttrium (Y) and solid solution treatment on the microstructure and mechanical properties of the Al-Si-Mg ZL101 system. The results show that the addition of 0.5% rare earth Y can make the coarse α-Al in the alloy into a uniform coral shape, which plays an obvious metamorphic effect, and can significantly reduce the tensile strength and hardness of the alloy, but the increase of the elongation is not significant. When the solution temperature was 525˚C and the aging temperature was 170˚C, the ZL101 with 0.5% Y was treated with solution and aging for 1 h, 2 h and 3 h successively. After solution and aging treatment for 1 h, the coral-like α-Al became coarse, the eutectic silicon was precipitated from the supersaturated solid solution, and the tensile strength and elongation of ZL101 were significantly improved. With the increase of heat treatment time, the shape of eutectic silicon gradually coarsened into long strips, the tensile cleavage fracture degree increased, and the mechanical properties gradually decreased.

1. 引言

Al-Si合金由于其优异的铸造性、高比强度、廉价的制造工艺和高温下良好的机械性能,常作为铸造铝合金应用于航空航天和汽车工业等诸多领域 [1] [2] 。在一般铸造条件下,ZL101的组织往往存在大量粗大脆性的板条状、针状共晶硅,因此使得铸造合金的力学性能较差 [3] 。研究表明,淬火 [4] [5] 、热处理 [6] [7] 、外加磁场 [8] [9] [10] 、添加化学元素 [11] 等方法能有效改善铸造铝合金的机械性能。其中,比较常用的方法是添加化学元素,而稀土元素(例如,镧La、铈Ce、钇Y和钕Nd)的添加又是应用最为广泛的 [12] [13] 。郑志强等人 [14] 研究了稀土元素Ce、La对ZL101合金的影响,发现稀土元素阻碍了a-Al相的生长,细化了晶粒。Knuutinen等人 [15] 研究了稀土Y、Yb、Ca、Ba对A356的变质作用,发现Y和Yb会使共晶硅的组织形态转变成盘状,而Ca和Ba可使组织转变为纤维状。张赛楠等人 [16] 研究了稀土元素La和Ce对ZL201铝合金微观组织和抗拉强度的影响,适量稀土的添加能够细化铝合金基体组织和缩短枝晶间距,添加0.2% La和0.6% Ce的ZL201比未添加时的抗拉强度分别提高了10.7%和19.3%。

林枫等人 [17] 研究了固溶和时效对压铸铝合金ZL102的影响,发现时效处理能够兼顾合金的力学性能与导热性能。范耀强 [18] 研究了热处理工艺对ZL114A铝合金的影响,该合金在530℃下固溶12 h、175℃下时效9 h时,具有较高的抗拉强度,同时保持良好的韧性。康福伟等人 [19] 在505~550℃固溶温度和140~170℃时效温度范围内研究了固溶温度和时效温度对ZL114A组织和力学性能的影响,发现在535℃/12 h (60℃水冷) + 155℃/6 h (空冷)热处理工艺下ZL114A综合力学性能最佳。肖远伦等人 [20] 研究了淬火介质对ZL114A铝合金性能和组织的影响,发现水溶性聚合物PAG相比水和聚乙烯醇具有更好的淬火效果;当PAG的使用温度为40℃、质量分数为15%时,工件的淬火质量相对最好。因此,为进一步改善ZL101合金的微观组织与力学性能,本研究尝试通过添加稀土元素Y和不同工艺的热处理,并探究二者对ZL101组织和性能的影响规律及机理。本项工作将有助于为改善该合金的组织、使用性能、生产工艺和降低生产成本等方面提供理论指导。

2. 试验材料及方法

本次实验所选用的材料为ZL101合金(化学成分见表1)。针对原始ZL101合金,将采用两种处理方法以改变其微观组织和性能:① 在真空熔炼炉中熔炼ZL101铝合金锭,熔炼温度为800℃。待金属液呈熔融状态后,降温至730℃加入Al-Y二元中间合金进行变质处理。同时,充入高纯氩气除气。待变质剂充分溶解,在710℃静置20分钟后取料扒渣,最后浇注得到尺寸为φ50 mm × 100 mm的0.5% Y含量ZL101铝合金铸件;② 对于Y处理后的ZL101 (即0.5% Y + ZL101),再进行不同工艺的固溶 + 时效热处理,固溶温度和时效温度分别设为525℃和170℃,固溶时间和时效时间依次为1 h、2 h和3 h,固溶和时效之后分别水冷和空冷处理,具体热处理方案见表2。

Table 1. Chemical composition of ZL101 aluminum alloy

表1. ZL101铝合金的化学成分

Table 2. Experimental schemes of heat treatment

表2. 热处理工艺的试验方案

采用MR5000型金相显微镜观察试样的微观组织,所使用的腐蚀剂为1% HF溶液,腐蚀时间为20~25 s。采用HV-1000IS型维氏显微硬度计表征试样的硬度,载荷设为200 g,保持负载20 s。利用INSTRON8801型电液伺服疲劳试验机测量试样的拉伸性能,拉伸样品尺寸如图1所示,拉伸速率均为1 mm/min。利用SU1510型钨灯丝扫描电子显微镜观察断口形貌,加速电压为20 KV。

Figure 1.Schematic diagram of tensile specimen

图1. 拉伸试样尺寸示意图

3. 实验结果与分析

3.1. 微观组织分析

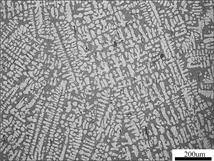

图2所示为原始ZL101和0.5% Y + ZL101的微观组织。由图2可知,铸态下ZL101和0.5% Y + ZL101微观组织都是由α-Al (明亮部分)和共晶硅(颜色较暗部分)组成。对比图2(a)和2(b)可发现,铸态下ZL101的α-Al尺寸不均匀且部分较为粗大,共晶硅分布于枝晶之间;当加入0.5%Y后,α-Al的形态发生显著变化,粗大的α-Al变成珊瑚状,晶粒间距增大,共晶硅数量增加且在基体间均匀分布。稀土Y对α-Al起细化作用,发挥了明显的变质作用。

(a) 铸态 (b) 0.5% Y + ZL101

(a) 铸态 (b) 0.5% Y + ZL101

Figure 2. Microstructure of ZL101 and 0.5% Y + ZL101

图2. ZL101和0.5% Y + ZL101的显微组织

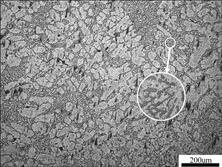

图3所示分别为0.5% Y + ZL101及固溶 + 时效1 h、2 h和3 h状态下的显微组织。对比图3(a)和3(b)可看出,经过固溶 + 时效1 h后,α-Al由珊瑚状变得粗大,晶界处共晶硅大部分呈颗粒状,少数短杆状,组织中细小的共晶硅会从过饱和固溶体中析出,并均匀弥散的分布于基体中。由图3(b~d)可看出,当固溶时效2 h和3 h后,α-Al尺寸与固溶时效1 h无明显差别,但分布更为杂乱,颗粒状的共晶硅逐渐转细长的条状,且有部分共晶硅变得粗大。当时效时间增加时,Al基体中析出细小弥散的β,共格强化相对位错阻运动碍能力减弱,影响共晶硅的分布 [21] 。

(a) 0.5% Y + ZL101,无热处理 (b) 固溶 + 时效1 h

(a) 0.5% Y + ZL101,无热处理 (b) 固溶 + 时效1 h

(c) 固溶 + 时效2 h (d) 固溶 + 时效3 h

(c) 固溶 + 时效2 h (d) 固溶 + 时效3 h

Figure 3. Microstructure for 0.5% Y + ZL101 under different heat treatments

图3. 不同热处理工艺所得0.5% Y + ZL101显微组织

3.2. 力学性能分析

图4为初始ZL101和0.5% Y + ZL101应力–应变曲线图。由图可知,初始和添加0.5% Y的ZL101抗拉强度分别为152.1 MPa和118.8 MPa,而伸长率分别为2.58%和2.89%。与初始材料相比,经过Y变质后合金的抗拉强度下降(约为22%),但其伸长率提升并不显著。这表明添加0.5%稀土元素Y能够降低合金的强度,但对塑性的提高非常有限。导致强度下降的原因可能是添加0.5%稀土元素Y会合金大块相的聚集,易导致0.5% Y + ZL101合金拉伸过程裂纹的形成。相对而言,石博等人 [22] 发现添加0.3% Sc后ZL101的抗拉强度和伸长率分别为197.3 MPa和11.06%,也即强度和塑性均得到提高。由此可见,不同稀土元素对ZL101组织与性能的影响可能显著不同。结合图2中微观组织可知,变质后合金的组织更为粗大,且共晶硅的分布相对更为均匀,从而造成了强度降低而伸长率升高。同时,从图4中可看出,当应变达到0.015~0.025范围内,应力–应变曲线出现微小波动,这可能是因为合金内一些气孔等铸造缺陷导致的。

Figure 4. Stress-strain curve of ZL101 and 0.5% Y + ZL101

图4. ZL101和0.5% Y + ZL101的应力–应变曲线

Figure 5. Stress-strain curves of 0.5% Y + ZL101 after different heat treatments

图5. 不同固溶 + 时效时间下0.5% Y + ZL101的应力–应变曲线

图5为不同热处理下0.5% Y + ZL101应力–应变曲线。由图可知,固溶 + 时效1 h、2 h和3 h后的抗拉强度分别为163.1 MPa、140.3 MPa和105.2 MPa。三种状态对应的伸长率分别为31.0%、18.2%和8.5%。显然,与未进行热处理0.5% Y + ZL101合金相比,固溶 + 时效1 h后合金的强度提升37.2%,伸长率提升约10倍,也即塑性得到极为显著的改善。随着固溶时效时间的延长,抗拉强度逐渐下降,伸长率明显减低。经固溶 + 时效1 h处理后,细小的共晶硅会从过饱和固溶体中析出,并均匀弥散的分布于基体中,对材料的强度和伸长率有明显提升的,但随着固溶 + 时效时间的增加,α-Al基体分布趋于杂乱,且共晶硅由颗粒状变得粗大,导致了0.5% Y + ZL101综合力学性能下降。这说明适当时间的固溶时效热处理工艺可同时改善ZL101的强度和塑性。

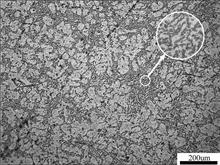

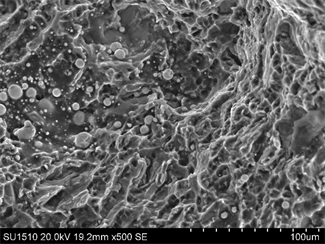

由拉伸性能测试可知,热处理对ZL101的强度和塑性有明显的影响,在固溶时效1 h下添加0.5% Y + ZL101的力学性能显著改善。因此,有必要进一步观察热处理对ZL101断口形貌的影响。图6提供了不同热处理下0.5% Y + ZL101合金的断口形貌。由图可知,在固溶 + 时效1 h后,断口组织中有许多细小的韧窝;当固溶 + 时效2 h时,断口组织中细小的韧窝减少,出现部分平滑而不规则的平面;固溶 + 时效3 h时,断口组织中存在大量尺寸较大的光滑解理面,仅有少量韧窝。显然,随着固溶 + 时效时间的增加,合金的韧性断裂程度不断减少,而解理断裂程度增加。因此固溶 + 时效1 h表现出最好的塑性,随着热处理时间的增加,合金的抗拉强度和伸长率均降低。

(a) 固溶 + 时效1 h

(b) 固溶 + 时效2 h

(b) 固溶 + 时效2 h (c) 固溶 + 时效3 h

(c) 固溶 + 时效3 h

Figure 6. Fracture morphologies of 0.5%Y + ZL101 after different heat treatments

图6. 不同热处理0.5%Y + ZL101合金的断口形貌

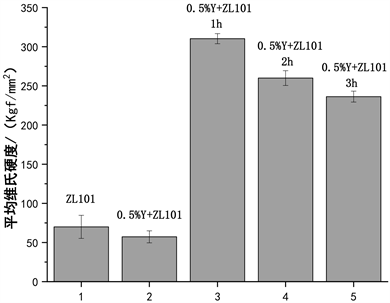

图7给出了初始状态、变质处理、变质处理 + 固溶 + 时效处理1 h、2 h和3 h后ZL101的硬度值,分别图中对应1~5号样品。从图可看出,铸态铝合金的硬度处于一个相对较低值,只有约70 Kgf/mm2。当向其添加0.5% Y时,合金的硬度为57.3 Kgf/mm2,下降约18%。结合上文图5中分析可知,添加稀土后材料的塑性可以得到改善,但其硬度和强度均有所下降。变质处理加固溶时效1 h、2 h和3 h后的硬度分别为310.3 Kgf/mm2、260 Kgf/mm2和236.3 Kgf/mm2,1 h固溶时效相比初始状态提升约342%,经固溶时效处理后的ZL101其硬度显著提高。结合上文和图7分析可知,固溶时效热处理提高了合金的强度硬度,但随着固溶时效时间的延长,强化效果逐渐降低。

Figure 7. Comparison of hardness for ZL101 alloys under different conditions

图7. 不同状态下ZL101合金硬度的对比

4. 结论

1) 在铸造ZL101合金时加入0.5%的稀土元素Y后,粗大的α-Al转变为珊瑚状,α-Al间距增大,共晶硅数目增加,其伸长率提高,但抗拉强度和硬度降低,说明稀土元素Y对ZL101合金起到细化作用,发挥了明显的变质作用。

2) 固溶 + 时效1 h时,α-Al由珊瑚状变得粗大,共晶硅从过饱和固溶体中析出,均匀弥散地分布于基体中。随着固溶时效时间逐渐延长,颗粒状共晶硅发生钝化,逐渐粗化成长条状。

3) 随着固溶时效时间延长,ZL101铝合金的抗拉强度、塑性、硬度均随时间逐渐降低;拉伸断口中,韧性断裂减少,解理断裂程度增加。固溶 + 时效1 h时,具有最佳力学性能,抗拉强度为163.1 MPa,伸长率为31.0%,硬度为310.3 Kgf/mm2。

基金项目

国家自然科学基金资助项目(52065045);江西省教育厅科技项目(DA202203123)。

参考文献

NOTES

*通讯作者。