1. 引言

随着现代科学技术的迅猛发展,碳化硅(SiC)以其卓越的物理、化学及热力学性质,在高温、高压及恶劣环境中的应用领域愈加广泛。这些应用包括但不限于航空航天、半导体及核能行业,尤其是作为光学元件和电子装置的关键材料,具有不可替代的优势 [1] 。但由于碳化硅陶瓷固有的硬脆特性,传统的加工方法可能会导致严重的损坏,很难满足其微孔的加工 [2] 。利用激光进行陶瓷打孔是一种有效的方法,激光加工技术的优势在于功率密度高、加工效率高、加工精度高,以及无需接触材料。这种技术已经在材料的微孔加工领域得到了广泛的应用 [3] 。然而,碳化硅材料在极端条件下的热力学行为,特别是在脉冲激光辐照下的响应,其机理和影响仍然是当前研究的热点。例如:2018年,李超等人对连续/脉冲复合激光光束辐照铝靶材的热作用特性进行了仿真计算,得到了脉冲激光相对连续激光辐照之间的时间延时对连续/脉冲复合激光作用铝靶材的温度时间演化影响 [4] 。2021年,夏盛强等人对毫秒–纳秒组合脉冲激光辐照熔石英的过程进行了数值分析,得到了熔石英表面及内部的瞬态温度场和应力场的时空分布与变化规律 [5] 。2022年,赵佳伟等人基于FLASH程序模拟计算,获得了在不同预脉冲波长和不同预主脉冲延时下产生的铝等离子体电子温度、电子密度和烧蚀质量的空间演化规律 [6] 。2021年Liu C.等人揭示了2.5D C微孔加工中的“烧蚀演化行为”f毫秒激光/SiC复合材料 [7] 。激光加工的过程中,为了确保加工质量的一致性,需要保持工艺的高度重复性和稳定性。同时,关键在于有效控制和尽量减少热影响区域,以及避免裂纹等缺陷的产生。这种对精度和质量的追求催生了水辅助激光加工技术的发展。2021年,Ren N.等人采用水辅助飞秒激光钻孔方法,结果显示显著提高钻孔效率和质量,且在较低脉冲重复率下效果明显 [8] 。2021年Li G.等人通过比较激光在空气和水中钻出的氧化铝陶瓷孔壁上的裂纹宽度,发现水显着降低了激光的热效应 [9] 。尽管有研究表明水层能够降低热效应,但如何精确控制这一影响仍是一个挑战。

纳秒脉冲激光以其短脉冲宽度提供高峰值功率和较小的热影响区,适于精细加工,但速度较慢,可能导致微裂纹。毫秒脉冲激光具有更高的材料去除率,适合大面积加工,但因其较大的热影响区域,可能引起材料损伤和精度较低。纳秒毫秒组合脉冲激光技术结合了两者的优点,提供了可控制的热影响和更高的加工效率,能在减少热损伤的同时提升加工质量,为复杂加工任务提供了灵活性和高精度的解决方案。此外,理论仿真已成为指导实验设计并预测实验结果的一个重要工具。通过理论仿真,我们能够预测当纳秒和毫秒脉冲在碳化硅中心叠加时产生的交互效应,以及它们对该中心温度的具体影响。这种仿真实验不仅节省了大量的时间和资源,而且还能为实际的实验操作提供指导,并作为实验设计的参考依据 [10] 。

本研究旨在通过数值模拟方法,深入分析纳秒和毫秒组合脉冲激光辐照碳化硅的热响应过程。研究重点关注组合脉冲中纳秒脉冲和毫秒脉冲能量的时间上的叠加效应,及其对碳化硅材料中心点温度的影响。同时,考虑环境因素如水层对激光辐照效果的影响,为激光工艺优化提供理论参考。

2. 理论模型

2.1. 模型参数设置

基于对纳秒–毫秒组合脉冲激光作用碳化硅的理论,采用COMSOL Mutiphysics有限元软件对物理过程进行仿真研究,在仿真模型中,碳化硅的材料仿真参数如表1所示,激光参数如表2所示。

Table 1. Simulation thermodynamic parameters of silicon carbide

表1. 碳化硅仿真热力学参数

Table 2. Simulation parameters of nanosecond-millisecond combined pulsed laser

表2. 纳秒–毫秒组合脉冲激光仿真参数

2.2. 空气中几何模型

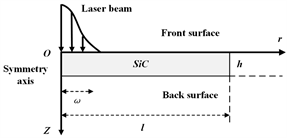

在建立纳秒–毫秒组合脉冲激光辐照碳化硅的几何模型,我们设定入射激光呈高斯分布并垂直照射靶材,建立了二维轴对称模型。图1为激光辐照模型示意图。

Figure 1. Geometry of nanosecond-millisecond combined pulsed laser irradiation of silicon carbide

图1. 纳秒–毫秒组合脉冲激光辐照碳化硅的几何模型

图1中

是对称轴,

是碳化硅材料的半径,其数值为1.5 mm,

是碳化硅的厚度,其数值是0.15 mm,

为靶材的中心点,同样为激光辐照的中心点,

为激光光斑半径方向,

为激光光斑半径。几何模型及网格划分如图2所示。其中,横向为

方向,纵向为

方向。

处为入射激光光斑中心。仿真模型选用映射网格,细化网格参数最大单元大小79.5 μm,最小单元大小0.45 μm。环境温度293.15 K,1个标准大气压。

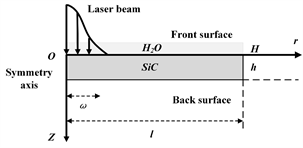

2.3. 水下几何模型

图3与空气中各项参数相同,在碳化硅上表面增加了厚度H为0.1 mm的水层。几何模型及网格划分如图4所示。

Figure 3. Underwater geometry of nanosecond-millisecond combined pulsed laser irradiation of silicon carbide

图3. 纳秒–毫秒组合脉冲激光辐照碳化硅的水下几何模型

Figure 4. Meshing diagram of target and water layer

图4. 靶材与水层网格划分图

3. 结果与讨论

3.1. 单纳秒和单毫秒脉冲激光作用靶材

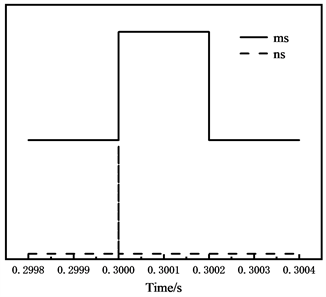

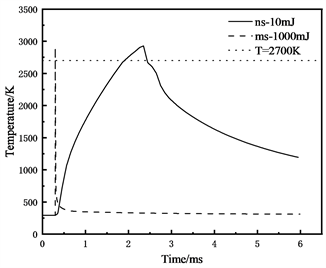

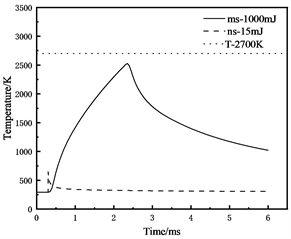

当毫秒脉冲激光能量为1000 mJ,纳秒脉冲激光能量为15 mJ (在该能量下,纳秒和毫秒脉冲对碳化硅辐照后的峰值温度在熔点附近)。纳秒脉冲和毫秒脉冲单独作用碳化硅材料,纳秒、毫秒的时序关系如图5所示。其中心点温度随时间变化如图6所示。t = 0.3 ms时纳秒、毫秒脉冲激光分别开始辐照碳化硅。从中看出激光能量为1000 mJ的毫秒激光辐照碳化硅片时,辐照中心的温度上升逐渐接近熔点(2700 K)时,由于熔融潜热,温升速率减缓,但此时毫秒脉冲没有结束,后续的辐照使得材料继续升温。在辐照时刻到达2 ms后,激光脉冲作用时间结束,温度逐渐降至2700 K,由于材料的凝固潜热,在熔点附近温度下降趋势减缓,然后再快速降温。

Figure 5. Timing relationship between nanosecond and millisecond pulses

图5. 纳秒、毫秒脉冲时序关系

Figure 6. Nanosecond and millisecond temperature of the center point of the irradiated material separately as a function of time

图6. 纳秒、毫秒单独辐照材料中心点温度随时间变化关系

3.2. 不同延迟纳秒毫秒组合脉冲激光作用靶材

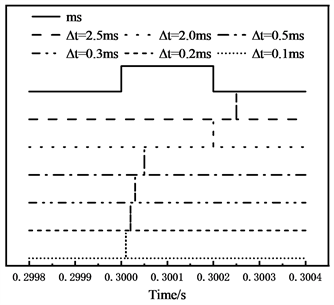

∆t定义为纳秒激光脉冲上升沿起始点相对于毫秒激光脉冲上升沿起始点的延迟时间。图7展示了在不同∆t条件下纳秒激光脉冲和毫秒激光脉冲的时序关系。在这些实验条件下,毫秒激光脉冲的上升沿时间是0.2 ms,而纳秒激光脉冲的上升沿时间仅有0.1 ns。纳秒激光的能量设定为15 mJ,毫秒激光的能量则为1000 mJ。

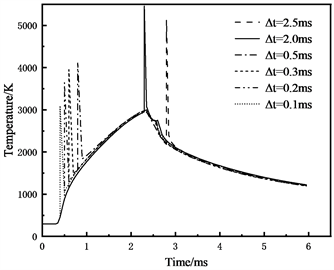

实验观察了碳化硅材料在不同时间延迟(∆t)下受到纳秒-毫秒组合激光脉冲辐照的效果。具体的时间延迟∆t设置为0.1 ms、0.2 ms、0.3 ms、0.5 ms、2 ms和2.5 ms。图8显示了在这些不同的延迟时间下材料中心点的温度随时间的变化情况。

Figure 7. Timing relationship between nanosecond and millisecond pulses under different delay conditions

图7. 不同延迟条件下纳秒、毫秒脉冲时序关系

Figure 8. Relationship between the temperature of the center point of the material surface with time under different delay conditions

图8. 不同延时条件下,材料表面中心点温度随时间变化关系

分析结果显示,在t = 2.3 ms时(即毫秒激光脉冲辐照结束的时刻),纳秒激光脉冲介入时,材料中心点的温度提升达到最大。这一最大温度提升的原因主要有两个方面:首先,两个激光脉冲的能量在时间上叠加导致了能量的增加;其次,在t = 2.3 ms时,碳化硅的温度已由毫秒激光脉冲预加热至其峰值。预加热不仅降低了靶材的反射率和热扩散系数,而且还提高了其吸收率和热导率,这让靶材能够吸收更多的纳秒激光脉冲能量。

在所有观察到的延迟时间中,当∆t为2 ms时,组合脉冲激光作用结束时碳化硅中心点的温度达到最高,测量值为5457.8 K。这表明在这个特定的延迟时间,能量叠加和材料性质改变的效应最为显著,导致了最高的温度提升。

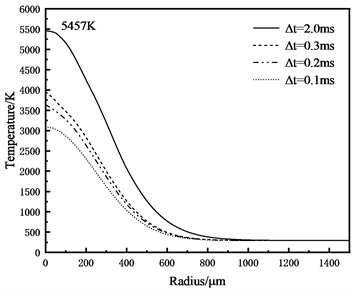

Figure 9. The relationship between the radial temperature of the material surface at the end of the nanosecond pulse with the delay under different delay conditions

图9. 不同延时条件下,纳秒脉冲作用结束时材料表面径向温度随延迟变化关系

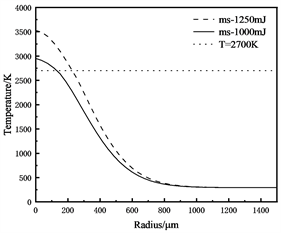

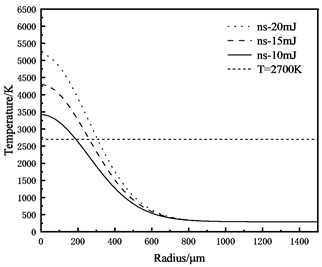

图9曲线展示了在纳秒脉冲激光能量固定为15 mJ,毫秒脉冲激光能量设定为1000 mJ条件下,时间间隔∆t取0.1 ms、0.2 ms、0.3 ms和2 ms时,纳秒脉冲作用结束时材料表面的径向温度分布情况。

实验数据显示,材料表面的径向温度分布呈现高斯形态,即从激光辐照中心向外径向距离增加时,温度逐渐降低。随着时间间隔∆t的增加,材料表面沿径向的温度梯度变得更加剧烈。在激光辐照中心,∆t分别为0.1 ms、0.2 ms、0.3 ms和2 ms时,测量到的最大温度值分别为3091.6 K、3641.7 K、3949.4 K和5457.0 K。随着时间间隔的增加,中心温度也随之升高。

在光斑半径的边缘,温度值较低,对应的温度值分别为644.5 K、707.0 K、746.2 K和1232.2 K,这些温度也随着∆t的增加而有所升高。由于温度从中心向边缘递减,这表明温度沿径向呈下降趋势。

碳化硅的熔点是2700 K,我们可以利用这一信息来估计材料的熔融区域半径。在∆t分别为0.1 ms、0.2 ms、0.3 ms和2 ms的条件下,熔融区域半径分别测得为0.132 mm、0.190 mm、0.217 mm和0.335 mm。

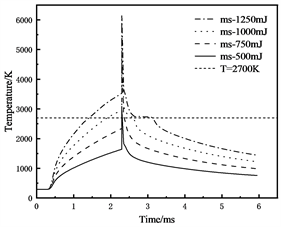

3.3. 固定延迟下不同能量配比纳秒毫秒组合脉冲激光作用靶材

图10为∆t = 2.0 ms,在实验中,纳秒激光的能量固定为15 mJ,同时毫秒激光的能量分别设定为500 mJ、750 mJ、1000 mJ和1250 mJ。我们观察了这些不同能量配比下材料表面中心点的温度变化趋势。

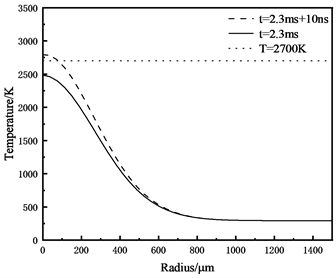

在毫秒脉冲结束时刻t = 2.3 ms,纳秒脉冲还未开始作用,发现在500 mJ和750 mJ的毫秒能量配比下,材料的温度峰值没有达到熔点,因此材料没有发生烧蚀。而当毫秒能量设置为1000 mJ和1250 mJ时,在同一时刻,材料的熔融半径分别达到了0.130 mm和0.225 mm,如图11所显示。

在毫秒和纳秒脉冲联合作用,即在t = 2.3 ms + 10 ns时刻,我们观察到靶材表面径向的温度变化趋势,如图12所示。结合图12和图14的可以看出,随着毫秒激光能量的提高,材料表面沿径向方向的温度梯度变得更加明显。在激光辐照中心,不同毫秒能量配比产生的最大温度值分别为4307.2 K、5015.8 K、5457.8 K和6068.5 K。

结合材料的熔点信息,我们可以推断出,材料的熔融区域半径随着毫秒激光能量的提升而增加,分别为0.260 mm、0.305 mm、0.335 mm和0.367 mm。

Figure 10. The nanosecond laser energy is 15 mJ, and the temperature of the center point of the material surface varies with the millisecond laser energy

图10. 纳秒激光能量为15 mJ,材料表面中心点温度随毫秒激光能量变化趋势

Figure 11. t = 2.3 ms, the nanosecond laser energy is 15 mJ, and the radial temperature of the material surface varies with the millisecond laser energy

图11. t = 2.3 ms,纳秒激光能量为15 mJ,材料表面径向温度随毫秒激光能量变化趋势

Figure 12. t = 2.3 ms + 10 ns, the nanosecond laser energy is 15 mJ, and the radial temperature of the material surface varies with the millisecond laser energy

图12. t = 2.3 ms + 10 ns,纳秒激光能量为15 mJ,材料表面径向温度随毫秒激光能量变化趋势

这些结果表明,通过选择较低的毫秒脉冲能量,可以有效地减轻因毫秒脉冲预加热而对靶材造成的烧蚀损伤,这样可以得到更小的熔融区域半径。这一点对于控制材料加工过程中的热影响区域和优化加工质量是非常重要的。

Figure 13. When the millisecond laser energy is 500 mJ, the radial temperature of the surface of the material changes with the nanosecond laser energy

图13. 毫秒激光能量为500 mJ条件下,材料表面径向温度随纳秒激光能量变化趋势

图13为∆t = 2.0 ms,在t = 2.3 ms + 10 ns的时刻,我们观察到靶材表面径向的温度分布情况,此时使用的毫秒激光能量为500 mJ,而纳秒激光的能量分别设置为10 mJ、15 mJ和20 mJ。实验数据显示,随着纳秒激光能量的增加,激光辐照中心点的最高温度值也呈上升趋势,具体为10 mJ时达到3425.4 K、15 mJ时达到4307.2 K、以及20 mJ时达到5185.2 K。

通过这些温度测量结果,我们可以看出,中心区域的温度远高于辐照区域的边缘温度。这种现象表明,纳秒激光的能量越强,其对靶材的热效应也越显著,进而在靶材表面形成了更大的温度梯度。这种温度梯度的增加直接反映了纳秒激光能量增强对靶材辐照效果的影响,即辐照区域内部的温度升高更为剧烈,而外围则相对较小。

3.4. 不同时刻靶材应力分析

在材料的径向方向(即垂直于激光束传播方向的方向)上也会产生应力。这些应力主要表现为热应力和机械应力的组合。

当激光脉冲照射到材料表面时,会有一部分能量被吸收,这导致表面迅速升温。这个快速加热过程主要集中在激光束的照射区域,导致该区域膨胀。由于材料的不同部分之间存在热膨胀率的不均匀性,这会产生热应力,主要表现为表面区域的膨胀受到周围冷材料的限制,产生压应力。

机械应力则由烧蚀产物的高速喷射形成,对靶材表面施加反向压力,并引起烧蚀形态的变化,进而导致表面出现弯曲和拉伸应力。这两种应力在大小和方向上会随激光参数和靶材性质的变化而变化,它们可能相互增强或者抵消。

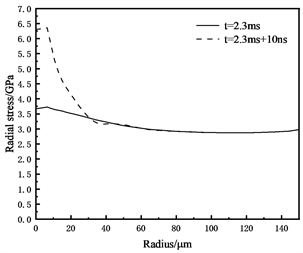

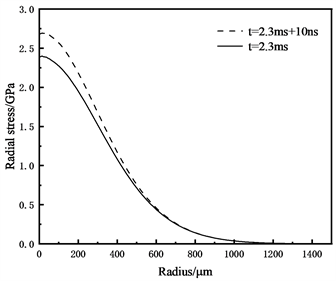

图14为∆t = 2.0 ms,当使用毫秒激光和纳秒激光进行组合脉冲照射时,它们的能量分别为1000 mJ和15 mJ。在两个特定时刻,t = 2.3 ms和t = 2.3 ms + 10 ns,我们观察到材料径向的应力分布。随着径向距离的增加逐步降低,导致材料表面形成锥形损伤形貌。

Figure 14. Radial stress trend of the combined pulsed laser irradiation target

图14. 组合脉冲激光辐照靶材的径向应力趋势

在t = 2.3 ms时刻,也就是毫秒脉冲结束时,纳秒脉冲尚未开始,我们在材料中心点观察到最大应力值为2.27 GPa。考虑到碳化硅材料的抗压应力为2.2 GPa,可以推断出在半径0.105 mm范围内应力超过了材料的抗压强度。同时,我们发现熔融区域的半径为0.130 mm,这比应力损伤半径要大,表明对于毫秒脉冲,热效应超过了应力效应,从而主导了材料的烧蚀,这种烧蚀主要由熔融气化引起,而不是应力损伤。

在t = 2.3 ms + 10 ns时刻,即纳秒脉冲刚刚介入后,中心点的应力值升至4.92 GPa。此时半径为0.367 mm的区域内,热应力超出了材料的抗压强度,而熔融半径为0.335 mm。这表明在纳秒脉冲的影响下,热应力在更大范围内超过了材料的抗压强度。

Figure 15. Trend of axial stress of the combined pulsed laser irradiation target

图15. 组合脉冲激光辐照靶材的轴向应力趋势

在材料的轴向方向(即与激光束传播方向一致的方向)上会产生应力,这种应力主要表现为两个方面压缩应力和拉伸应力。

激光照射的初始阶段,靶材表面材料会迅速吸收能量并升温,由于表面升温迅速,而内部材料仍较为冷却,因此会产生表面膨胀而内部受到压缩的现象。这种压缩应力是因为表面层想要膨胀,但被下面冷却的材料所限制。

随着烧蚀过程的进行,表面材料被移除,内部材料由于热膨胀和表面材料的消失,会在轴向方向上承受拉伸应力。这种拉伸应力是因为表面材料的移除导致原本受到压缩的内部材料释放了向外膨胀的趋势。

图15为∆t = 2.0 ms,当使用毫秒激光和纳秒激光进行组合脉冲照射时,它们的能量分别为1000 mJ和15 mJ。在两个特定时刻,t = 2.3 ms和t = 2.3 ms + 10 ns,我们观察到材料轴向的应力分布。我们可以看到,不管在任何时刻在整个轴向深度各个点的应力值都超过了碳化硅的抗压应力(2.2 GPa)。即在组合脉冲激光作用结束,能量累积导致损伤贯通了材料。

在t = 2.3 ms时,持续时间较长的毫秒脉冲激光已经导致材料出现了穿透性损伤。在此基础上,t = 2.3 ms + 10 ns,纳秒脉冲激光开始作用于材料,产生了峰值应力6.4 GPa。尽管纳秒脉冲激光产生了较高的应力,但由于其持续时间极短,这种应力只影响了材料的表层浅区域,并未造成穿透性损伤。

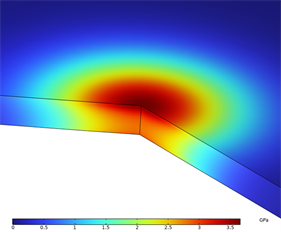

造成这两种不同损伤模式的原因在于毫秒脉冲激光辐照的持续时间长,能量得以在材料内部积累并向轴心区域扩散,从而导致了轴向上的损伤。而纳秒脉冲激光虽然具有极高的功率密度,但由于作用时间极短,产生的热量主要集中在材料的表面,因此只在表层产生了局部的热应力。如图16、图17所示。

Figure 16. Stress distribution contour at t = 2.3 ms + 10 ns

图16. t = 2.3 ms + 10 ns时刻应力分布云图

Figure 17. Stress distribution contour at t = 2.3 ms

图17. t = 2.3 ms时刻的应力分布云图

3.5. 水下单纳秒和单毫秒脉冲激光作用靶材

如图5所示,在空气和水下环境中,纳秒和毫秒脉冲激光的时序关系保持一致。在进行水下实验时,毫秒脉冲激光的能量设定为1000 mJ,纳秒脉冲激光的能量设定为15 mJ,这两种脉冲分别单独作用于碳化硅材料。材料中心点的温度随时间的变化记录在图18中。对比结果表明,在水下环境中,无论是毫秒还是纳秒脉冲激光,相较于空气中的情况,都未能使材料达到其熔点温度2700 K,因此没有观察到烧蚀现象。这一现象主要归因于激光在水中的传播过程中所遭受的能量衰减,以及水与材料表面的热交换作用。水分的蒸发带走了显著的热量,导致材料的温升效果大幅降低。

由于纳秒脉冲激光的峰值功率密度较低,且作用时间极短,热量在材料内部的传播受限,因此相比毫秒脉冲激光,其引发的温升效应更为有限。因此,若要在水下环境中实现对碳化硅材料的烧蚀,无论采用毫秒脉冲还是纳秒脉冲激光,均需提供更高的能量输入,以克服水层的冷却作用和激光能量在水中的衰减。

Figure 18. Variation of temperature at the center point of the irradiated material in nanoseconds and milliseconds under water with time

图18. 水下纳秒、毫秒单独辐照材料中心点温度随时间变化关系

3.6. 水下纳秒毫秒组合脉冲激光作用靶材

Figure 19. Relationship between the temperature of the center point of the underwater nanosecond millisecond combined pulsed laser irradiation material with time

图19. 水下纳秒毫秒组合脉冲激光辐照材料中心点温度随时间变化关系

Figure 20. Radial temperature trend of underwater nanosecond millisecond combined pulsed laser irradiation material

图20. 水下纳秒毫秒组合脉冲激光辐照材料径向温度变化趋势

在图19中,我们看到了在水下环境中进行的实验配置,其中∆t设定为2.0 ms,与先前空气环境中的实验相同,而激光能量保持不变,毫秒激光为1000 mJ,纳秒激光为15 mJ。

由于水的高热容和良好的热导性,它能快速吸收并分散热量,这降低了靶材表面的峰值温度。实验结果显示,在水下环境中,组合脉冲激光辐照导致的靶材中心点温度仅略微超过碳化硅的熔点温度,引起了烧蚀现象,但此时的熔融区域和烧蚀效果均小于空气中的实验结果。如图20所示,在t = 2.3 ms时刻,温度峰值没有达到熔点,也不发生烧蚀。在t = 2.3 ms + 10 ns时刻,通过材料径向温度变化得到熔融区域的半径约为0.075 mm,说明烧蚀影响的区域在水下大大减小。这种效应的减小意味着在水下环境中要达到与空气中相似的材料加工效果,需要更高的能量输入以克服水对热量的快速吸收和分散作用。

3.7. 水下组合辐照后靶材应力分析

Figure 21. Radial stress trend of an underwater combined pulsed laser irradiation target

图21. 水下组合脉冲激光辐照靶材的径向应力趋势

Figure 22. Axial stress trend of an underwater combined pulsed laser irradiation target

图22. 水下组合脉冲激光辐照靶材的轴向应力趋势

在水下环境中进行的激光照射实验中,实验在相同的延迟时间和能量比条件下进行,在t = 2.3 ms (仅毫秒脉冲结束)和t = 2.3 ms + 10 ns (纳秒脉冲开始后)两个关键时刻测量了应力分布如图21、图22所示。

径向应力分析:在t = 2.3 ms,毫秒脉冲结束的时刻,材料中心点的测量应力达到了2.41 GPa,超过了材料的抗压强度(2.2 GPa)。这表明在半径达0.150 mm的区域内,应力水平已经足以超越材料的抗压极限。在此时刻,尽管应力超过了材料的抗压强度,但材料尚未出现熔融现象。在t = 2.3 ms + 10 ns,纳秒脉冲刚刚作用于材料之后,中心点的应力进一步升高至2.71 GPa。在此时刻,超出材料抗压强度的区域半径增至0.190 mm。同时,熔融现象被观察到在半径仅为0.075 mm的更小范围内发生,说明纳秒脉冲导致的热影响区域相对较小。

轴向应力分析:在t = 2.3 ms,与径向应力分析相同的时刻,轴向深度在0.030 mm内的应力值超过了碳化硅的抗压强度。

到了t = 2.3 ms + 10 ns时刻,纳秒脉冲激光对材料的作用引发了更高的峰值应力,达到2.77 GPa。然而,由于纳秒脉冲激光的能量作用时间极短,这种高应力仍然局限于材料的表层区域,这表明组合脉冲激光在轴向0.030 mm的深度内发生应力损伤。

以上实验结果反映了水下环境对激光照射产生的热效应的影响,还揭示了水对激光加工过程中应力分布和材料损伤模式的调控作用。此类发现对于优化水下激光加工技术及提高材料加工精度具有重要意义。

4. 结论

在实验中,毫秒和纳秒脉冲激光可以在空气中将碳化硅加热至接近其熔点温度2700 K,但相同条件下的水下环境未能使材料达到熔点,表明水具有显著的冷却能力和激光能量衰减效果。时间间隔(∆t),即纳秒激光脉冲相对于毫秒脉冲的延迟时间,对加热和温度变化具有重要影响;毫秒脉冲激光辐照时,温度上升趋向熔点,但因熔融潜热作用而上升速率减缓,而激光结束后,凝固潜热使得温度下降在熔点附近缓慢。在水下,激光辐照仅使材料中心点温度略微超过熔点,产生轻微烧蚀,远小于空气环境下的效果。应力分布方面,水下激光辐照可在毫秒脉冲结束时使材料中心点应力达到2.41 GPa,超出碳化硅的抗压强度,并在一定区域内超过抗压极限;纳秒脉冲进一步增加应力至2.71 GPa,影响范围也随之增大,但烧蚀区域仍然较小。在空气中进行的实验产生了相似的应力分布和烧蚀效果。

基金项目

吉林省教育厅项目(JJKH20230795KJ);吉林省科技发展计划项目(YDZJ202201ZYTS510)。

NOTES

*通讯作者。