摘要: 陶瓷颗粒增强铝基复合材料是一种重要的结构材料,因其具有优异的力学性能、高温稳定性和良好的耐蚀性等特点,被广泛应用于航空、汽车、船舶、电子等领域。本文利用Digimat建立了不同增强颗粒(AL

2O

3、SiC、TiC)下的铝基复合材料并通过ABAQUS仿真分析了切削速度和切削深度对切削力和切削温度的影响机制。研究结果表明,陶瓷颗粒增强铝基复合材料的切削行为受多种因素共同影响。首先,在相同切削条件下,TiC增强颗粒的切削力和切削温度最大,SiC次之,AL

2O

3最小,其次,随着切削速度和切削深度的增加,切削力和切削温度逐渐增大,但切削深度主要影响切削速度,切削速度主要影响切削温度。综合而言,本研究为理解不同增强颗粒下的陶瓷颗粒增强铝基复合材料在切削过程中的力学和热学特性提供了重要参考。

Abstract:

Ceramic particle reinforced aluminum matrix composite is an important structural material. Because of its excellent mechanical properties, high temperature stability and good corrosion resistance, it is widely used in aviation, automobiles, ships, electronics and other fields. In this paper, aluminum matrix composites with different reinforcement particles (AL2O3, SiC, TiC) were established by Digimat, and the complex influence mechanism of cutting speed and cutting depth on cutting force and cutting temperature was analyzed by ABAQUS simulation. The results show that the cutting behavior of ceramic particle reinforced aluminum matrix composites is affected by many factors. First of all, under the same cutting conditions, the cutting force and cutting temperature of TiC reinforced particles are the largest, followed by SiC and AL2O3, and secondly, with the increase of cutting speed and cutting depth, the cutting force and cutting temperature gradually increase, but the cutting depth mainly affects the cutting speed, and the cutting speed mainly affects the cutting temperature. In summary, this study provides an important reference for understanding the mechanical and thermal properties of ceramic particle reinforced aluminum matrix composites with different reinforcement particles in the cutting process.

1. 引言

随着现代工业技术的不断发展,铝基复合材料因其优异的力学性能、高温稳定性和良好的耐蚀性等特点,被广泛应用于极端环境下的结构材料和高精度零件。其中,陶瓷颗粒增强铝基复合材料具有良好的耐磨、耐高温和抗氧化等性能,可用于制造切削工具、轴承和摩擦材料等。在加工过程中,切削力和切削温度是影响加工效率和加工质量的重要因素。因此,研究不同增强颗粒下陶瓷颗粒增强铝基复合材料的切削力和切削温度,对于提高加工效率和保证加工质量具有重要意义。

近年来,众多学者围绕陶瓷颗粒增强铝基复合材料开展了大量的研究工作。郝世明等 [1] 通过拉伸测试、组织观察和耐磨性能实验,研究了增强颗粒SiC对基体合金的显微组织、力学性能与耐磨性能的影响。结果表明SiCp的良好支撑作用、导热性能和高体积分数是复合材料耐磨性能优良的主要原因。秦孝华等 [2] 通过预处理陶瓷颗粒,利用不同方法在非真空感应炉中制备了颗粒增强铝基复合材料。结果显示预制件法和无旋涡机械搅拌法不适合制备体积分数高、颗粒尺寸小的复合材料。半固态机械搅拌法可将颗粒尺寸为3.5 μm、体积分数为40%的SiC颗粒加入到金属Al中,但当颗粒体积分数大于30%时无法均匀分散。谭俊 [3] 使用挤压铸渗法制备ATZ颗粒局部增强A356铝基复合材料,探讨不同颗粒粒径对复合材料组织及性能的影响。发现随着颗粒粒径减小,ATZ/A356复合材料的弯曲强度增加。且ATZ/A356复合材料耐磨性能远远好于A356铝合金的耐磨性能。胡子健 [4] 通过实验设计方法研究了选区激光熔化技术的打印工艺参数与打印致密度之间的关系,探讨了增强相的强化机制和在熔池中的运动情况,对铝基复合材料打印后的热处理进行了相关研究,揭示了热处理方式对物相、显微结构和力学性能的影响机制。陈兴等 [5] 采用喷射沉积法制备了铝基TiB2/Al2O3陶瓷颗粒增强复合材料,并对其进行了XRD、ESEM、TEM分析。结果显示,除了生成TiB2和Al2O3相,还生成了新相Al3Ti。通过对5种不同成分制备的复合材料进行抗拉强度和布氏显微硬度(HB)测试和比较,发现含量最低和含量最高的复合材料的增强相含量差异较大。本文利用DIGIMAT建立了不同增强颗粒的铝基复合材料模型,并通过ABAQUS软件对其进行了切削仿真分析。研究了不同增强颗粒和切削条件对切削力和切削温度的影响。

2. 不同增强颗粒下的铝基复合材料模型建立

在机械加工中,切削区域的截面几乎总是较小的平面区域,因此该区域内的应变分布可以近似为平面应变。采用二维平面应变假设来模拟复合材料的切削过程能够简化计算,减少计算量,并且更符合实际情况。为了探究不同增强颗粒对复合材料性能的影响,分别以AL2O3、SiC、TiC为增强颗粒,增强颗粒及基体的物性参数如表1所示。

Table 1. Physical property parameters of reinforced particles and matrix materials

表1. 增强颗粒及基体材料的物性参数

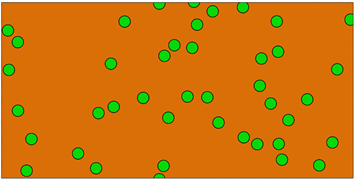

Digimat是一款用于建立材料模型和计算材料性能的数值模拟软件。它可以用于分析不同材料的力学性能、热学性能、电学性能等,在材料开发、设计和仿真方面有着广泛的应用。本文利用Digimat建立了质量分数均为10%的二维铝基复合材料,增强颗粒粒径以及颗粒在基体中的分布均相同,如图1所示。

Figure 1. Two-dimensional model of aluminum matrix composites

图1. 铝基复合材料二维模型

3. 颗粒增强材料二维仿真切削

3.1. 基体本构模型

在切削仿真中,铝基体材料受到高速摩擦和剪切作用,应变速率很高,同时由于加热效应,材料温度也很高,因此需要选择适合的本构模型来描述切削过程中基体材料的动态响应。Johnson-Cook本构模型在描述材料在高应变速率和高温条件下的变形行为方面具有较高的精度和适用性,该模型可以用来预测基体材料的应力、应变和应变速率在不同切削条件下的响应。其形式可以表示为:

(1)

式中A、B、n——为材料的应变强化项系数;

、

——分别表示材料的等效塑性应变和参考应变率;

m、c——分别为材料热软化系数和应变速率强化系数;

、

——分别表示室温和熔点温度;

铝基体Johnson-Cook本构模型参数如表2所示。

Table 2. Parameters of Johnson-Cook constitutive model for aluminum matrix

表2. 铝基体Johnson-Cook本构模型参数

3.2. 刀具选择及切削参数设定

由于陶瓷颗粒的硬度高,容易导致刀具快速磨损,因此,选择合适的切削刀具对于提高加工效率和加工质量至关重要。在该仿真切削模型中刀具材料选择CBN,CBN刀具具有极高的硬度和良好的耐磨性,非常适合于高速切削硬度较高的材料。对于陶瓷颗粒增强铝基复合材料,CBN刀具能够提供优异的加工表面质量和较长的刀具寿命。刀具参数如表3所示。

陶瓷颗粒增强铝基复合材料的加工难度相对较高,切削过程中需要考虑的因素较多,为了探究切削速度和切削深度对切削力和切削温度的复杂影响机制,选取了三组不同的切削速度和切削深度参数对三种不同增强颗粒下的铝基复合材料进行切削仿真,其中切削速度分别为50 m/min、80 m/min、100 m/min,切削深度分别为0.3 mm、0.6 mm、0.9 mm,并记录切削力和切削温度的变化情况。

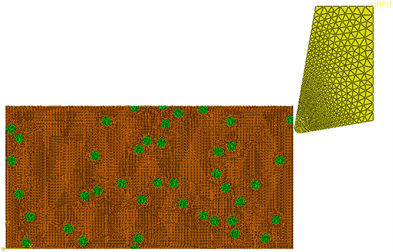

3.3. 网格划分及边界条件设定

将Digimat生成的铝基复合材料模型以及三维软件建立的刀具模型导入ABAQUS中,划分网格时颗粒和铝基体均采用CPE4RT单元且采用二次计算精度,颗粒与基体之间采用绑定约束以传递力和位移,工件下边界设置固定约束。建立的微观模型如图2所示。

4. 结果与讨论

4.1. 切削力变化规律分析

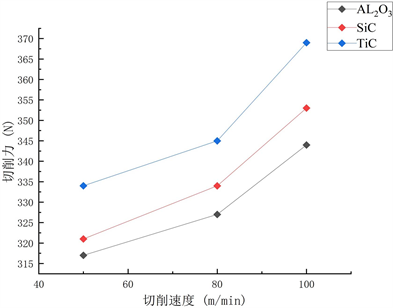

在切削深度均为0.9 mm,切削速度不同的情况下不同增强颗粒下铝基复合材料的切削力变化情况如

Figure 2. Cutting grid model of aluminum matrix composites

图2. 铝基复合材料切削网格模型

图3所示。在切削速度为80 m/min,切削深度不同的情况下不同增强颗粒下铝基复合材料的切削力变化情况如图4所示。首先,不同增强颗粒对切削力的影响存在明显差异。TiC增强颗粒显示出较高的抗切削能力,导致在相同切削条件下其切削力最大;相比之下,AL2O3增强颗粒的切削力最小。SiC增强颗粒的切削力界于两者之间。这表明,增强颗粒的类型对切削力具有一定的影响。其次,随着切削速度和切削深度的增加,切削力呈现上升趋势,但切削深度对切削力影响相比切削速度更加明显。

Figure 3. The change of cutting force with cutting speed

图3. 切削力随切削速度的变化情况

4.2. 切削温度变化规律分析

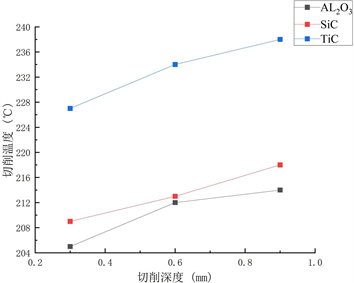

在切削深度为0.9 mm,切削速度不同的情况下不同增强颗粒下铝基复合材料的切削温度变化情况如图5所示。在切削速度为80m/min,切削深度不同的情况下不同增强颗粒下铝基复合材料的切削温度

Figure 4. The change of cutting force with cutting depth

图4. 切削力随切削深度的变化情况

变化情况如图6所示。首先,不同增强颗粒对切削温度的影响存在明显差异。AL2O3增强颗粒下的切削温度最低,TiC增强颗粒下的切削温度最高,SiC增强颗粒的切削温度位于两者之间。这表明,增强颗粒的类型对切削温度具有一定的影响。其次,随着切削速度和切削深度的增加,切削温度逐渐增大,而切削温度随着切削深度的增加呈现出先升高后趋于稳定的趋势,这是由于随着切削深度的增加,切削区域内的热量积累也会增加。然而,随着切削深度的进一步增加,更多的材料被将被去除,切削区域的散热能力增强。因此,当切削深度达到一定程度时,散热能力与热量积累的平衡会导致切削温度的升高速度减缓,并最终趋于稳定。

Figure 5. The change of cutting temperature with cutting speed

图5. 切削温度随切削速度的变化情况

Figure 6. The change of cutting temperature with cutting depth

图6. 切削温度随切削深度的变化情况

5. 结论

本文针对陶瓷颗粒增强铝基复合材料的切削特性展开了研究,通过ABAQUS仿真分析了不同增强颗粒(AL2O3、SiC、TiC)下切削速度和切削深度对切削力和切削温度的复杂影响机制。主要结论如下:

1) 在增强颗粒不同的情况下,铝基复合材料的切削力和切削温度的趋势存在明显的差异。IiC增强颗粒的抗切削能力最强,因此其切削力和切削温度最高;相比之下,AL2O3增强颗粒则表现出较低的切削力和切削温度。

2) 随着切削速度和切削深度的增加,切削力和切削温度逐渐增大,但切削深度主要影响切削速度,切削速度主要影响切削温度。