1. 引言

随着我国轨道交通事业蓬勃发展,呈现出地铁与高铁并向前行的势头,从城市内部出行到各城市间的交通,轨道交通发挥越来越大的作用。轨道交通事业的快速发展,不仅依靠国家基建水平的提升,更有赖于各类轨道车辆技术的提高,而轻量化、高强化一直是轨道车辆的发展趋势。

外壳体是轨道车辆用量最大的结构部件,且承担着保护乘坐人员安全和车体接地的作用,在保证电阻、强度的同时,外壳体减重对整个轨道车辆轻量化有极大意义。目前,轨道车辆用外壳使用铝合金材质制作,若使用高强的碳纤维复合材料替代铝合金,可以在轻量化的同时进一步提高轨道车辆外壳体强度。

碳纤维复合材料成型后仅能通过铆接、螺丝、胶接方式固定,固定点成为力学薄弱点,故减少固定点,采用整块碳纤维作为轨道车辆外壳,对于发挥碳纤维复合材料强度有极大的意义,但热压罐、模压、RTM等工艺受制于设备尺寸,无法生产连续大尺寸碳纤维制件,而拉挤工艺生产的碳纤维复合材料制件在长度方向不受限制,制作轨道车辆外壳体时仅需宽度方向拼接即可,最大限度减少接缝,保持碳纤维复合材料强度。

拉挤成型是指在牵引设备的作用下,将浸渍树脂的连续纤维或其织物通过模具加热使树脂固化生产复合材料型材的工艺方法,具有纤维含量可控、制件长度方向受限制少的优点,减少制作轨道车辆外壳时的拼接,此外,高原料利用率、高生产效率和低廉的价格促使拉挤成型碳纤维复合材料可以在轨道车辆领域大规模推广,是轨道车辆车身碳纤维复合材料较优的成型方式 [1],具体优势如下:

1) 典型拉挤线速度0.5~2 m/min,生产效率较高,适于大批量生产,制造长尺寸的产品;2) 树脂/纤维含量可精确控制;3) 采用纤维织物和纱结合的方式,原材料成本低,多种增强材料组合使用,可调节制品的力学性能;4) 制品质量稳定,外观平滑 [2] [3]。

使用碳纤维复合材料制作轨道车辆外壳体,可以实现轻量化和高强度的目的,但又造成车体对磁场屏蔽性能减弱的问题,使车体运行过程中无法避免强磁场干扰进而损害车内人体健康,甚至影响车辆正常运行,为此,需从拉挤铺层设计入手进行碳纤维复合材料磁屏蔽强化。此外,树脂基体对拉挤工艺有很大影响,不仅影响最终拉挤碳纤维产品的性能,更可能决定着拉挤产品可否顺利成型,目前拉挤工艺多使用环氧树脂体系生产拉挤碳纤维复合材料,这是因为环氧树脂体系强度高,与纤维结合能力强,但不同型号的环氧树脂基础参数不同,适用于不同的应用场合 [4] [5] [6] [7] [8]。

本文选择四种市场占有率较高的环氧树脂作为研究对象,从粘度、凝胶速度和浇筑体性能入手,选择适合轨道交通领域的碳纤维拉挤环氧树脂体系,并以该树脂为基体,连续多轴向纤维为增强材料,采用拉挤成型工艺制备了磁屏蔽强化碳纤维复合材料板材,最后对板材力学性能和屏蔽性能进行测试。使用多轴向碳纤维增强材料拉挤成型磁屏蔽复合材料的研究鲜见报道。

2. 试验部分

2.1. 主要原材料

本文以四种不同牌号的环氧树脂作为轨道交通用拉挤树脂体系进行研究,具体树脂信息如表1所示。

Table 1. Information sheet of resin raw materials

表1. 树脂原材料信息表

本文使用碳纤维织物与碳纤维纱相结合的方式生产验证板材,具体碳纤维原材料如表2所示。

Table 2. Information sheet of carbon fiber raw materials

表2. 碳纤维原材料信息表

碳纤维,3K,T700,吉林石化碳纤维厂;镀镍碳纤维布,自制;纯度为99.98的镍块,京达实业有限公司;902型环氧乙烯基酯树脂,济南易盛树脂有限公司;通用型过氧化甲乙酮,江阴市前进化工有限公司;过氧化苯甲酰,泰州市海翔化工有限公司。

2.2. 试验仪器设备及测试标准

本文使用的试验设备如表3所示。

2.3. 环氧树脂胶液配制

环氧树脂胶液如表4所示比例进行配制。配制过程中,先向容器内加入环氧树脂,后加入计算量的固化剂,在600 rpm下搅拌10 min,对于三组份环氧树脂,搅拌均匀后最后加入促进剂,并于600 rpm下搅拌5 min。

Table 4. Different grades of epoxy resin glue ratio

表4. 不同牌号环氧树脂胶液配比

2.4. 磁屏蔽强化碳纤维复合材料拉挤

将碳纤维织物按铺层设计顺序依次穿过预成型系统和模具,对于孔隙处,填充碳纤维纱;设置加热系统参数,三个温度区温度分别为90℃、120℃、150℃;待三个区温度达到设置温度后将配制好的树脂胶液倒入胶槽,调整碳纤维织物位置,使各层织物保持对齐;启动牵引设备,拉挤1车速率为110 mm/min;拉挤2车速率为115 mm/min;牵引力为0.45~0.55 t,拉挤电磁屏蔽碳纤维板材流程图如图1所示。

Figure 1. Flow chart of pultruded electromagnetic shielding carbon fiber plate

图1. 拉挤电磁屏蔽碳纤维板材流程图

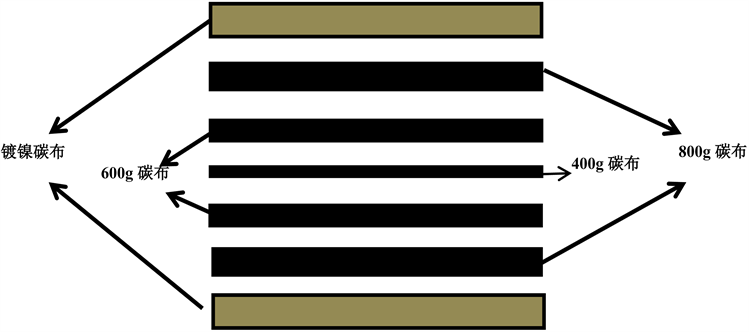

铺层设计如图2所示。

2.5. 性能测试

2.5.1. 粘度测试

采用恒温油浴锅对树脂胶液进行加热;采用德卡NDJ-5S旋转黏度计(德卡精密量仪有限公司)对不同温度下树脂胶液的粘度进行测试。

Figure 2. Structure diagram of magnetic shielding reinforced carbon fiber pultrusion plate

图2. 磁屏蔽强化碳纤维拉挤板材铺层结构示意图

2.5.2. 凝胶时间测试

采用恒温油浴锅对树脂胶液进行加热,至温度达到设定值后保持2 min不变后,取20 g的树脂胶液加入金属容器,放入恒温油浴锅,开始计时,之后记录树脂完全凝固的时间为固化时间,该值为目测值,可以判断五种树脂固化相对快慢,但绝对时间对拉挤工艺仅有参考价值。

2.5.3. 树脂浇筑体力学性能测试

采用美国Instron公司的Instron 4465 型电子万能试验机对树脂浇注体的拉伸性能(GB/T 1040.2-2006塑料拉伸性能的测定第2部分模塑和挤塑塑料的试验条件)、弯曲性能(GB/T 9341-2008塑料弯曲性能试验方法)、压缩性能进行测试(GB/T 1041-2008 塑料压缩性能试验方法),每类测试平行测试5个样品,取其平均值作为力学性能数据;测试环境温度为(22 ± 2)℃。

2.5.4. DSC测试

采用差示扫描量热仪(DSC-Q20)对拉挤树脂进行DSC测试。测试条件为:氮气氛围下,流速为50 mL/min。在升温速率为10K/min的条件下测得树脂体系的固化过程,温度范围为30℃~250℃。测试标准为GB/T 19466.2-2004塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定。

2.5.5. 碳纤维拉挤复合材料力学性能测试

采用美国Instron公司的Instron 4465型电子万能试验机对磁屏蔽强化碳纤维复合材料的拉伸性能(GB/T 1447-2005纤维增强塑料拉伸性能试验方法)、压缩性能(GB/T 1448-2005纤维增强塑料压缩性能试验方法)和弯曲性能(GB/T 1449-2005纤维增强塑料弯曲性能试验方法)进行测试,每类测试平行测试5个样品,取其平均值作为力学性能数据。

2.5.6. 碳纤维复合材料板屏蔽性能测试

采用《GB/T 12190-2006 电磁屏蔽室屏蔽效能测量方法》对磁屏蔽强化碳纤维复合材料板屏蔽性能进行测试,作为对比,采用同样工艺拉挤碳纤维复合材料板。主要测试设备及型号见如表5所示。

Table 5. Shielding performance test equipment

表5. 屏蔽性能测试设备

3. 结果与讨论

3.1. 环氧树脂胶液性能分析

3.1.1. 环氧树脂胶液粘度测试

四种环氧树脂胶液在低温下的粘度数据如表6所示。

Table 6. Viscosity of different epoxy resin glue at low temperature

表6. 不同环氧树脂胶液低温下粘度

树脂胶液在室温(20℃~35℃)下粘度对碳纤维浸渍有很大影响,碳纤维布通过胶槽后,树脂胶液粘度过高,浸渍不充分,引起制件内部分层、固化不充分;粘度过低,在碳纤维布离开胶槽向加热固化装置移动的过程中树脂胶液会滴落,造成进入加热固化装置的树脂胶液含量过低,无法填充碳纤维布之间形成的空隙,进而影响制件层间结合强度和表面光洁度,经过验证,室温下树脂胶液粘度为200~800 mpa.s时,可以同时保证碳纤维布的浸渍和最终制件的表面光泽度。

从表4可以看出,华昌环氧树脂胶液和陶氏环氧树脂胶液粘度适中,而思固环氧树脂胶液和道生天合环氧树脂胶液粘度较低,在较低温度下需对浸胶槽进行升温,否则无法顺利拉挤。

3.1.2. 环氧树脂胶液凝胶时间

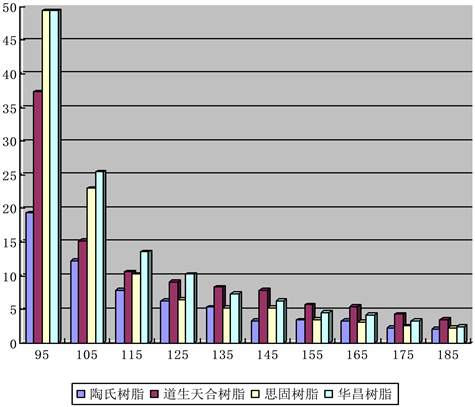

四种树脂胶液在不同温度下的凝胶时间如表7、图3所示。

Table 7. Gelation time of resin glue at different temperatures

表7. 树脂胶液在不同温度的凝胶时间

Figure 3. Gelation time of resin glue at different temperatures

图3. 树脂胶液在不同温度的凝胶时间

树脂胶液凝胶时间对于拉挤操作性有较大影响,树脂胶液快速凝胶,可以保证制件内部树脂充分固化,并且可以适当的增加拉挤速率,提高生产效率。拉挤过程中固化温度通常在160℃~190℃,为此,对四种树脂胶液高温下凝胶速率进行对比,从表7、图3可以看出,固化速率:陶氏环氧树脂胶液 > 思固环氧树脂胶液 > 华昌环氧树脂胶液 > 道生天合环氧树脂胶液。

3.1.3. 环氧树脂浇筑体力学性能及玻璃化转变温度

拉挤过程中,树脂强度对制件性能以及拉挤过程操作性有较大影响。树脂在拉挤过程中会不可避免的集聚在模具进料口,在高温下一些树脂会发生固化,此时,若树脂强度过大,会使牵引装置无法将其破坏,进而堵塞模具进料口,引发“堵车”;树脂强度过低则会影响碳纤维拉挤制件层间强度,为此,选择合适强度的树脂对拉挤工艺至关重要,通过如表8所示,从表8可以看出,陶氏环氧树脂力学性能适中,是拉挤工艺优选的环氧树脂体系。

玻璃化转变温度影响着碳纤维拉挤制件使用温度,一般情况,玻璃化转变温度下30℃是其长期稳定使用的温度,从表中可以看出,华昌环氧树脂的使用温度最高,思固环氧树脂、陶环氧树脂、道生天合环氧树脂使用温度接近。

Table 8. Mechanical properties and glass transition temperature of different resin casts

表8. 不同树脂浇筑体力学性能及玻璃化转变温度

3.1.4. 树脂选型结论

通过对比树脂胶液粘度、凝胶速率、力学性能和玻璃化转变温度,可以看出,对于在高温使用的碳纤维拉挤产品,使用华昌环氧树脂作为基体;对于使用温度没有严格要求的碳纤维拉挤产品,使用陶氏环氧树脂为基体。轨道交通用碳纤维复合材料使用温度不超过70℃,玻璃化转变温度达到100℃即可,为此,选择陶氏环氧树脂作为轨道交通用磁屏蔽强化碳纤维拉挤板材的基体树脂。

3.2. 碳纤维拉挤板材力学性能

使用陶氏树脂作为基体,拉挤2 mm厚磁屏蔽强化碳纤维复合材料板材,并按照标准要求裁切成标准测试样,测试数据如表9所示。

Table 9. Data of mechanical properties of magnetic shielding reinforced carbon fiber composites

表9. 磁屏蔽强化碳纤维复合材料力学性能数据

3.3. 磁屏蔽强化碳纤维复合材料电磁屏蔽性能测试

将2 mm磁屏蔽强化碳纤维复合材料拉挤板材裁切为650 mm * 650 mm正方形测试件,并使用铜箔粘贴于测试窗口,作为对比,全部使用碳纤维布拉挤2 mm厚板材测试如图4、图5所示。

Figure 4. Schematic diagram of electromagnetic shielding performance test

图4. 电磁屏蔽性能测试示意图

Figure 5. Electromagnetic shielding performance test photos

图5. 电磁屏蔽性能测试照片

如表10所示,表10为磁屏蔽强化碳纤维复合材料和纯碳纤维复合材料屏蔽性能数据,可以看出,磁屏蔽强化碳纤维拉挤板材与对比样相比,电场屏蔽效果差距很小,但磁场屏蔽性能显著增强,基本实现30 dB的衰减效果(电磁波衰减99.9%),轨道车辆运行时有效起到对人体的保护和保证设备的正常运行作用。

Table 10. Shielding performance data of magnetic shielding reinforced carbon fiber composites and pure carbon fiber composites

表10. 磁屏蔽强化碳纤维复合材料和纯碳纤维复合材料屏蔽性能数据

4. 结论

本文从四种环氧树脂性能测试入手,通过凝胶时间、粘度、浇筑体力学性能和玻璃化转变温度四种性能对比,选择适合轨道交通用环氧树脂基体,之后以该树脂为基体材料,成功制作出磁屏蔽强化碳纤维拉挤板材,通过力学性能测试拉伸强度、弯曲强度和压缩强度分别达到635 MPa、661 MPa和165 MPa,满足轨道交通对车身材料强度要求;磁场屏蔽性能达到30 dB,可以有效保证轨道车辆运行时人体的防护和设备正常运行。