1. 引言

黑水调节阀是一种适用于对煤化工行业煤气化过程中,从气化炉底部和洗涤塔进入高压闪蒸罐,以及从高压闪蒸罐底部到真空闪蒸罐这一过程中所要用到的对黑水介质的压力、流量进行控制的调节阀[1] 。

这些介质含有氯离子、氨、钾盐、硫化氢或磷酸等强腐蚀介质,并且阀门前后压差大[2] 。面对这种高压差、腐蚀、闪蒸工况,普通的阀门使用寿命普遍都偏低。系统中高温热水器、低温热水器和真空闪蒸罐进口工艺管道、阀门多次出现腐蚀、穿孔的现象,给正常生产带来了极大的困难。严重时这些部位的管道、阀门使用不到7~10天就出现穿孔,需频繁地被动堵漏、焊补[3] 。

目前,针对这种调节阀腐蚀失效机理、硬化处理等方面均有所研究,但是从流体力学的角度对产品结构的研究鲜有论述。本文拟在阅读相关论文、专利等资料的基础上,将常见的黑水调节结构分类建模并采用专业的CFDesign软件进行模拟,从流体力学角度探讨这几种结构的特点。为该产品的开发提供帮助,并确立黑水调节阀阀体软件模拟和评估的方法。

2. 模型的分类

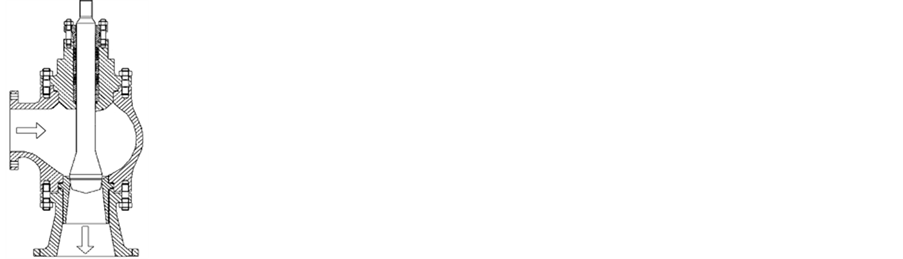

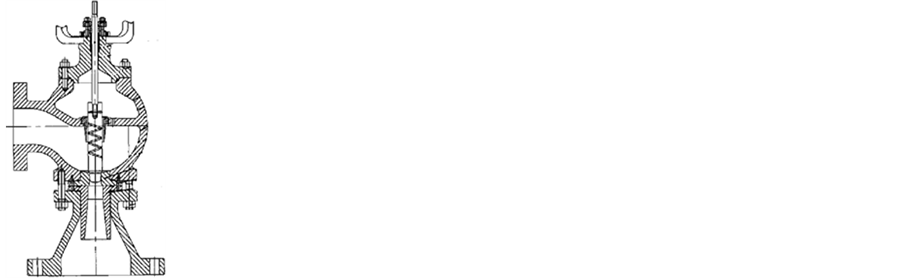

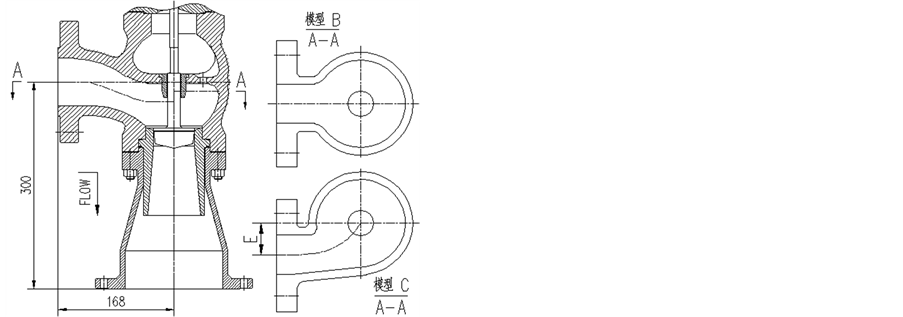

如下图,模型A(图1)阀体为带有斜面的球形空腔,斜面设置在阀体的进液口处,阀门采用整体结构,在填料下部设置导向套对阀芯进行导向。模型B和C的阀门结构相同(见图2),阀体呈腰鼓型,阀体的内腔分割为上下两腔,上下腔通过平衡孔连接。在阀腔中部设计导向套,对阀芯进行导向。两个模型的区别在于阀体的进口流道:模型B的阀体进口流道正对阀芯,流道和阀芯的回转中心呈对称设计。模型C的阀体进口流道中心和阀芯的回转中心存在偏心E,详细的剖面情况请见图3[4] -[6] 。

3. 数学模型

黑水调节阀流场的介质为水,选择流动模型为三维不可压缩粘性流动,采用不可压缩流动的雷诺时均方程组与k-ε湍流模型构成封闭的方程组求解。

1) 不可压缩流体连续性方程:

Figure 1. Model A

图1. 模型A

Figure 2. Model B, C

图2. 模型B、C

Figure 3. Valve body section of Model B, C

图3. 模型B、C阀体剖面

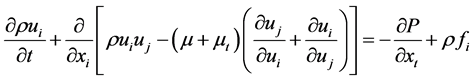

2) 动量方程:

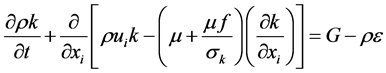

3) 湍流动能k的输运方程:

4) 湍流耗散率ε的输运方程:

其中,ρ为密度,P为压力,k为湍流动能,ε为湍流动能耗散率,在标准k-ε模型中,根据相关的试验验证模型参数[7] 的取值为:

4. 数值模拟

4.1. 计算模型的建立

本文按照DN80规格建立阀体模型,阀门的行程为38 mm。阀门水平方向的结构长度为168 mm,竖直方向结构长度为300 mm。为使阀门进出口流体流动稳定,在建模时对阀门进口(侧面)和出口管道(底面)做了适当延长,阀前延长的管道为240 mm(3倍管道直径),阀后延长的管道为400 mm(5倍管道直径)。

1) 网格的划分:通过CFDesign软件进行自动网格划分,对阀腔流体区域增添网格加密区域,所有流体壁面和流固分界面添加边界层网格。以连续方程、N-S方程和基于各向同性涡粘性理论的k-ε双方程组成调节阀内部流动数值模拟的控制方程组,采用有限元法对控制方程组进行离散。

2) 边界条件:

阀门按照实际使用情况,阀门采用侧进底出流向(如图4所示)。模拟介质为水,进口压力为2 MPaG,出口压力为0 MPaG,湍流模型采用k-ε模型,启用智能求解控制器,对阀门进口进行流场初始化。

4.2. 数值结果及分析

4.2.1. X-X平面 速度云图

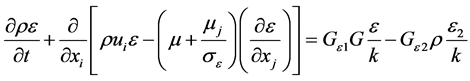

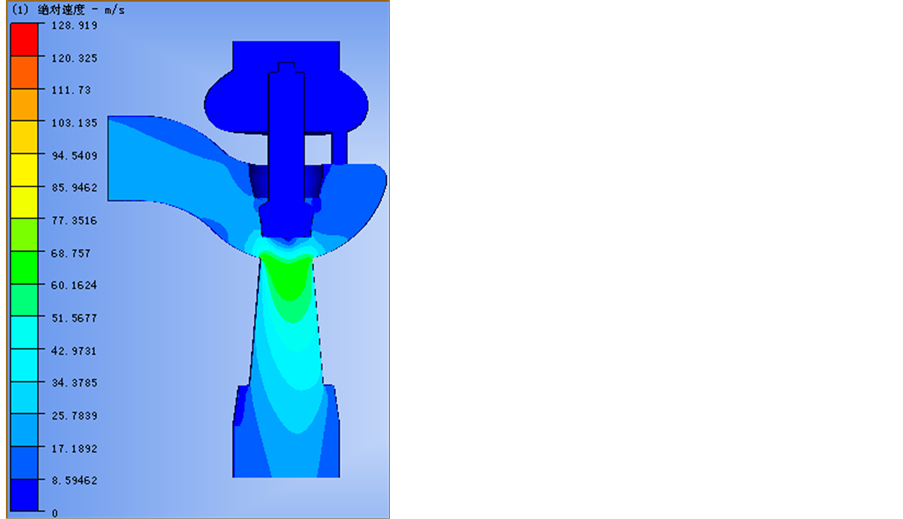

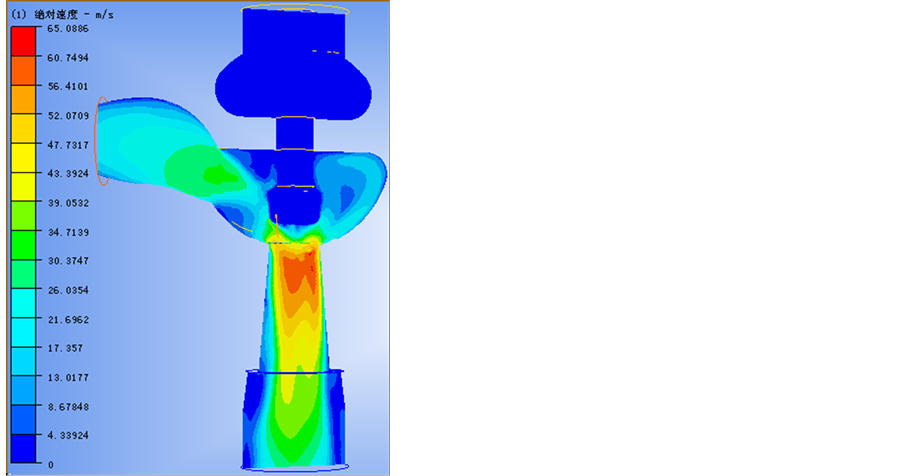

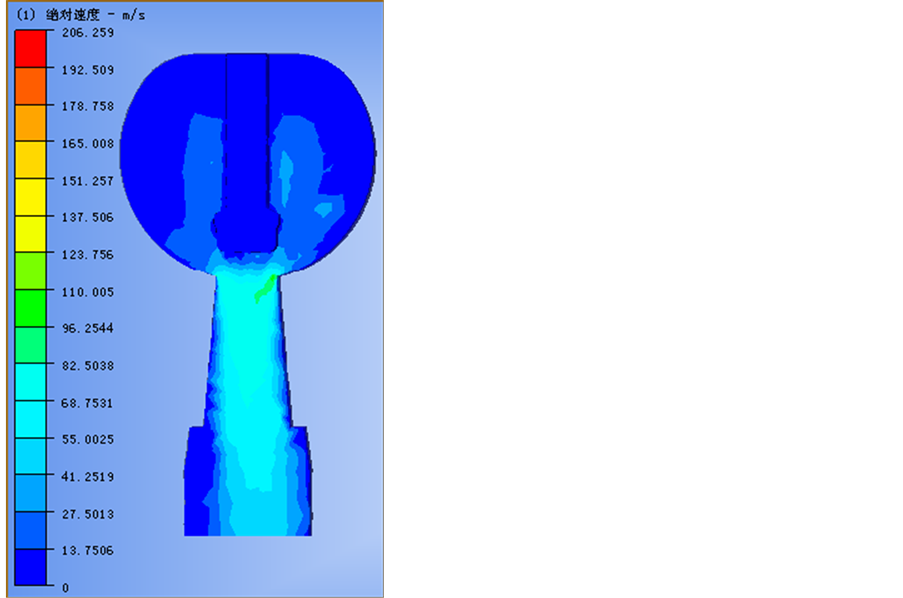

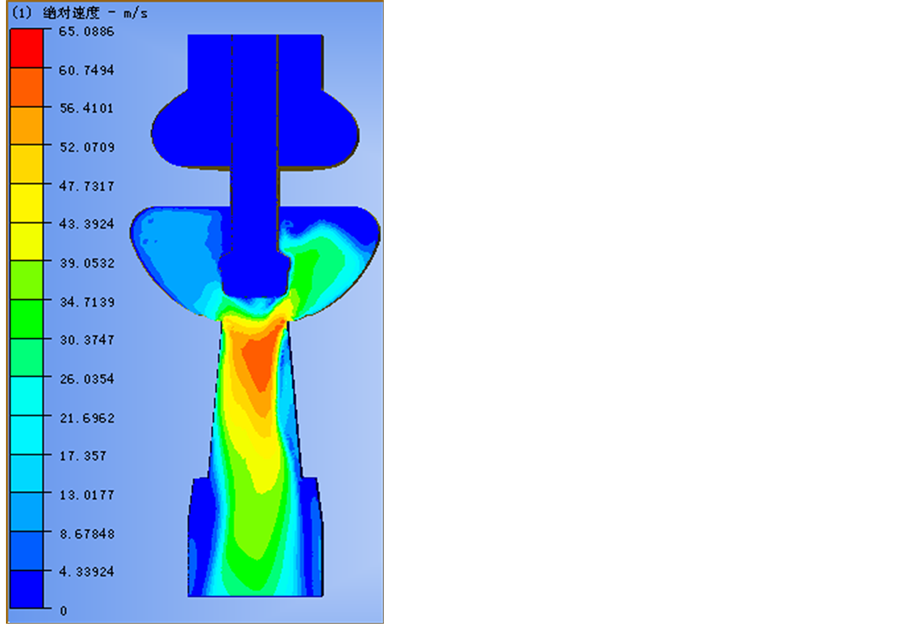

以阀门入口和出口中心平面为X-X平面(对于模型C是指阀芯旋转中心与出口中心平面)考察介质在阀门内部的流动情况。介质从阀门入口流经阀芯,介质压力不断降低,在节流口部位压力降至最低,然后在阀后逐步恢复。速度与之相反,从入口开始逐步增大,节流口部位流速最大,在阀后逐步降低。从图4~6对3种模型的模拟结果来看,三种结构的阀门在阀腔中均行程不同程度的涡流,以模型C涡流更大,模型B次之,模型A的涡流相对较小。三种结构的阀门,在节流部位流速相似,但模型A从进口到出口的流速变化最小,模型B其次,模型C有更为明显的速度梯度。

4.2.2. Y-Y平面 速度云图

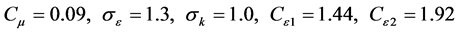

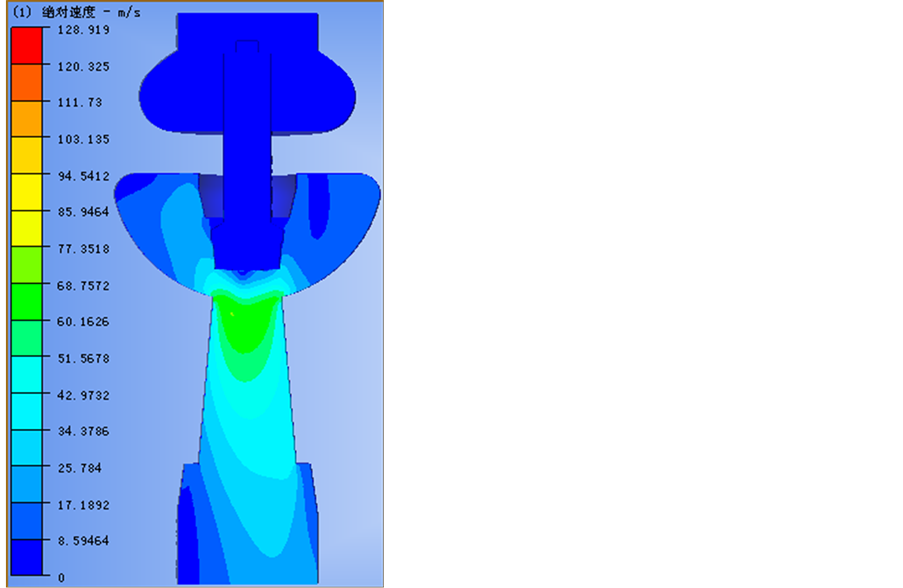

以通过阀芯旋转中心且与X-X平面垂直的平面为Y-Y平面,考察介质在阀门内部的流动情况。如图7~9

Figure 4. Model A

图4. 模型A

Figure 5. Model B

图5. 模型B

Figure 6. Model C

图6. 模型C

所示,模型A、B中,流速在阀腔左右两侧呈对称分布。模型C中,右侧的流速明显大于左侧。这种差别是由于模型A、B的进口流道和阀座中心在同一个平面上,而模型C的进口流道和阀座中心存在偏心E的原因。这种差别导致模型A、B的阀芯在该平面上承受的径向的推力相等,阀芯不会在径向偏离阀座。而模型C的阀芯则因为两侧流速不同,可能出现阀芯在介质作用下偏离阀座中心的现象,从而造成阀门的损坏。

Figure 7. Model A

图7. 模型A

Figure 8. Model B

图8. 模型B

Figure 9. Model C

图9. 模型C

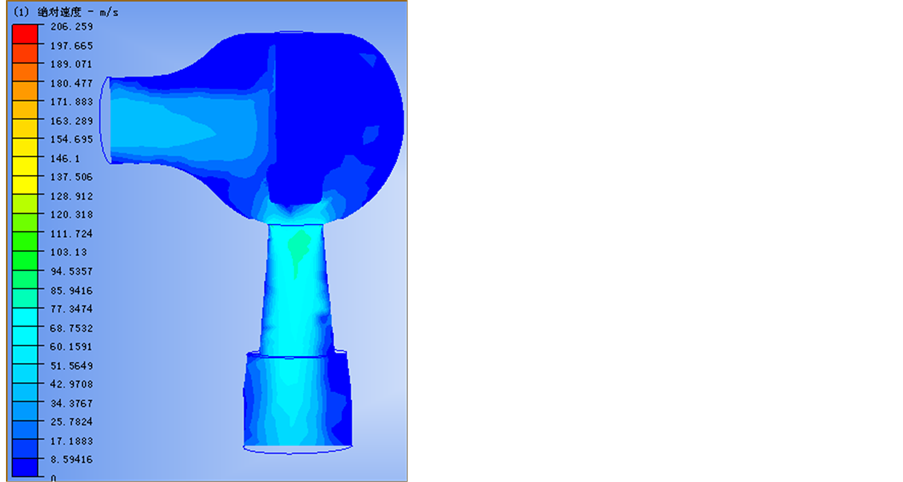

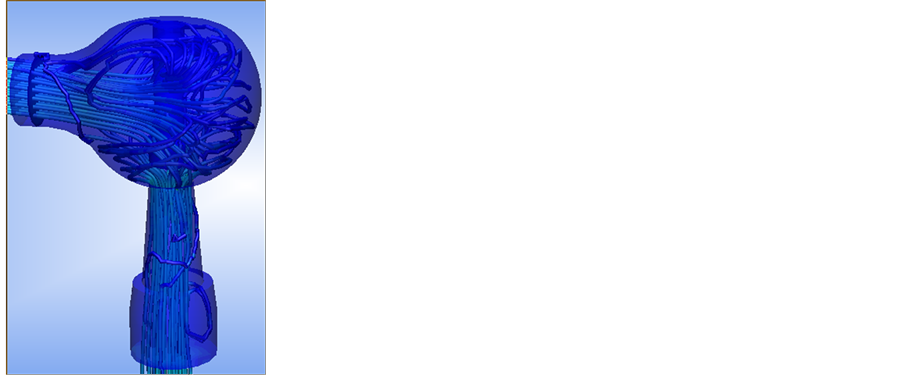

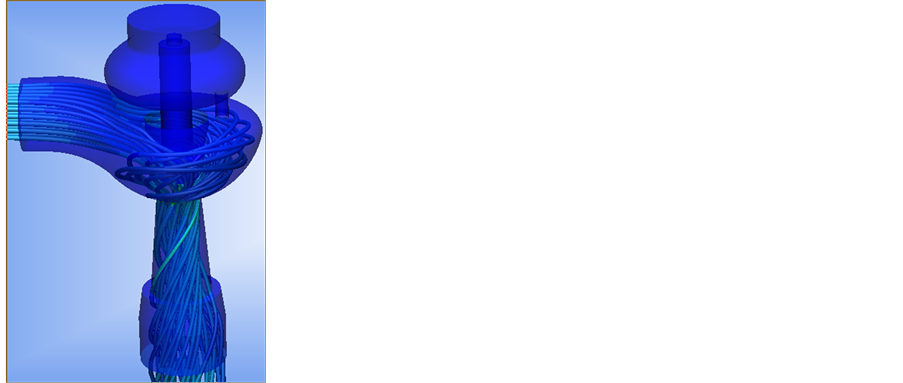

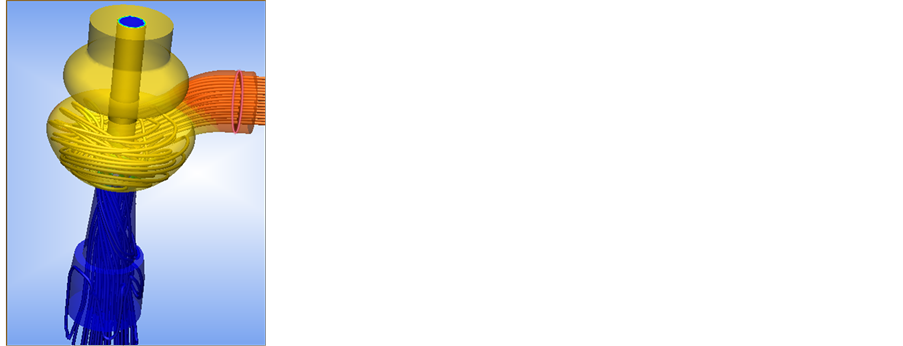

4.2.3. 阀门迹线图

图10~12,是阀门的迹线图,清楚的表示出介质在阀门内部的流动状态。模型A由于进入阀腔后空间突然增大,介质扩充到阀腔的空间中,形成涡流。模型B和C由于下腔空间和A相比较小,故涡流出现的范围要小一些,但是从运动轨迹看,B和C模型的介质在通过阀芯时,产生旋转的力。这种旋转的力使阀芯具有旋转的趋势,同时旋转着的介质更容易冲击到阀座及阀后的内壁上。而由于阀腔变小,阀芯在受到介质正面冲击的面,也承受更大的侧向力。

5. 结论

本文对运用CFD软件对三种常见的黑水调节阀结构进行分析,从流体力学的角度探讨三种结构的特点,结论如下:

1) 从介质在阀体内的流动情况来看:在同样的边界条件下,三种阀门的降压效果相同,在节流口部位的流速在同一数值区间,三种阀门均能满足调节要求。但是模型A在阀体内部涡流范围比较大,涡流的强度相对较小。模型B采用上下腔结构,下腔介质流梯度较大,涡流强度比较高。模型C由于进口流道偏心E的作用,节流口部位流速梯度最大,涡流强度也最强烈。同时由于偏心的作用,介质在进入阀体的过程中,对阀体内壁局部造成更强烈的冲刷,该部位更容易因为冲刷出现穿孔导致阀门失效的风险。

2) 从介质对阀芯的冲击角度来看:模型A对阀芯的冲击最小,主要表现为径向的推力。模型B和C的径向推力比A大,且都有使阀芯旋转的趋势。但是模型C由于进口流道偏心作用,介质对阀芯具有更明显的让其发生径向偏移的趋势,而且介质使阀芯旋转的趋势更强烈。

考虑到高速介质的冲刷,介质对阀芯的冲击等因素,认为模型B阀芯的受力更均匀(和模型C相比)。

Figure 10. Model A

图10. 模型A

Figure 11. Model B

图11. 模型B

Figure 12. Model C

图12. 模型C

同时,从结构上分析,模型B具有更靠近阀座的长导向,抑制了阀芯的径向振动,以及阀体采用的上下腔结构对填料的保护等因素(和模型A相比)。综合各方面因素认为,模型B是更为理想的结构。