1. 引言

根据中国产业信息网初步核算得到的数据显示 [1] ,中国2015年全年能源消费总量为42.6亿吨标准煤,其中煤炭消费量占消费总量的66.0%,石油占17.1%,由此得出,化石能源仍然在能源消费中占据着主导地位。但是以化石能源为主的能源结构受到资源和环境的限制,越来越多的国家把发展生物质能技术,作为新世纪缓解化石能源供应不足,应对环境恶化的重要措施。生物质能是绿色植物通过自身的光合作用将太阳能转化为化学能,然后将储存在生物质内的能量通过多种方式转化为常规的固体、液体或气体燃料。

2. 生物质转化技术

生物质能是一种可再生的绿色能源。随着科学技术水平的不断发展,近年来生物质能的能源价值越来越受到人们的重视,生物质能转化的新方式也不断孕育而出,目前主要有固化技术、液化技术、气化技术和生化转化技术。

2.1. 生物质的固化技术

生物质固化技术是指在密闭高压或者高温高压同时存在的条件下,将生物质原材料压缩成具有一定形状的高密度成型原料。“炭化成型技术” [2] 是最新的生物质固化技术之一,炭化是指在高温下析出蕴含在生物质内部的水分,从而导致生成含碳量不断增加的化合物的过程。炭化成型技术的特征是,首先将生物质全部或者部分炭化,然后加入粘合剂在机械设备的作用下挤压成型。其优点是生物质的纤维素结构在炭化过程中受到破坏,减轻了对成型机械设备的磨损,从而也降低了成型能耗;缺点是经过炭化的化合物维持既定形状的能力降低,在运输过程中易破损。杜鹏东等 [3] 人的研究表明,利用PID成型控制技术,在对生物质的固化时使用比例积分微分控制技术,可以使温度进行线性变化,成功解决了传统固化技术中存在的生物质转化不完全,能量消费高,工作性能不可靠等问题。王香爱等 [4] 人的实验结果表明,生物质直接燃烧的效率只有10%~30%,而经过固化技术处理后得到的生物质颗粒的燃烧效率可以达到87%~89%,明显提高了生物质的能源利用率。

2.2. 生物质液化技术

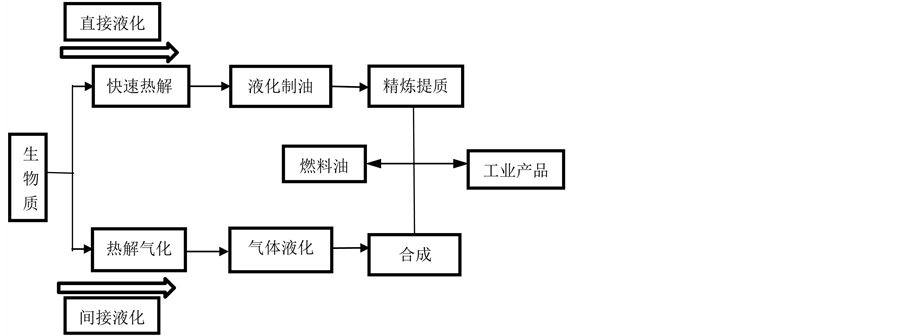

生物质液化技术是指在低温高压的条件下,将原材料在反应装置内经过较长时间的化学反应形成液体产品的过程。直接液化和间接液化是生物质液化技术的两种主要方式,其中直接液化又分为加压液化和热解液化;间接液化指生物质在外界条件下先经过气化形成气体产物后,再将气体产物合成液体燃料和化工产品的过程。生物质液化途径如图1所示。

生物质加压液化是指在一定的温度、压力(5~25 MPa)、气氛(CO、H2等)和有机溶剂存在的条件下,通过催化剂的作用,将生物质中的纤维素、木质素、蛋白质和油脂等生物大分子降解为小分子的过程,而这些化学性质不稳定的小分子化合物在高压环境中,经过一系列变化形成液体燃料产物。然而由于目

Figure 1. The methods of biomass converting into liquid fuel

图1. 生物质液化转化液体燃料途径

前加压液化还不够成熟,一些关键技术还未能得到有效解决,所以加压液化还主要停留在试验阶段。

生物质热解液化是指在无氧或缺氧的条件下,将原材料热降解为小分子的过程。其中不可冷凝的小分子以气体的形式排出装置;可冷凝气体经过冷却过程形成液体产物——生物油。最后形成的杂质炭停留在反应器中,待反应结束后除去。王树荣等 [5] 人利用浙江大学自行研制开发的生物质流化床试验台(如图2所示),结合气固两相流程工况,利用氮气的预热功能在流化床反应器内与生物质裂解气混合,然后通过旋风分离器后再进入冷凝器,绝大部分合成气经过冷凝得到生物质液体燃料,少部分随氮气经过过滤器排出装置外,裂解后剩余的杂质经过反应器,被气流送入旋风分离器,最后收集在积炭箱中。

在生物质间接液化技术中,首先生物质经过气化制取合成气,在这个过程中尽可能地将生物质转化为以CO、H2、CH4等为主的混合气体。初始混合气经过净化、组份调整后,得到的产物主要有甲醇、二甲醚、烃类燃料以及化工产品等,使其中的H/C比达到最大的燃烧潜值 [6] 。这些通过间接液化得到的产物通常燃烧不会产生硫化物、氮化物等一些对大气产生污染的物质,而且与传统的煤炭、石油等化石燃料相比具有更稳定的燃烧性能。

费托合成技术是典型的间接液化技术,特别是在与合成催化剂的结合上,使费托合成的产物在数量和质量上都有了巨大的变化,从而提高了效率,也降低了反应成本。特别是CO和H2这两种原料,在不同的反应条件和不同的反应机理下可以得到上百种产物,这也导致了费托合成反应的体系复杂多样 [7] 。从宏观上看,费托反应过程中发生的化学反应主要有以下几种:

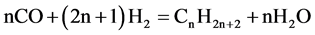

生成烷烃:

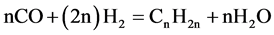

生成烯烃:

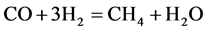

生成甲烷:

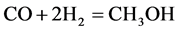

生成甲醇:

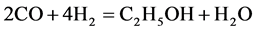

生成乙醇:

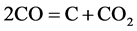

析炭反应:

在费托合成的实验中,高温气化床是研究中比较常用和相对成熟的技术。在研究费托合成实验中,Anderson等 [8] 提出了烯醇机理,在同一时期,Pichler和Schulz提出了CO插入机理,研究的角度不同就会得到不同的费托合成反应机理,所以费托合成很难通过单一机理得到完美的解释。经典的费托合成反应机理主要有如下四种:碳化物机理,含氧中间体缩聚机理,CO插入机理和双中间体机理 [9] 。现总结如表1所示。

Figure 2. Biomass pyrolysis for oil production test bed

图2. 生物质热裂解制油试验台

Table 1. The typical reaction mechanisms of Fischer-Tropsch Synthesis

表1. 经典的费托合成反应机理

经典的费托合成反应存在着许多不足之处,特别是不能解释产物分布的情况,所以科学家开始对催化剂表面的组成成份进行改性研究。根据不同的反应原理,对费托合成催化剂进行了一系列改进。改进的费托合成双功能催化剂主要可以分为两种类型 [14] ,一种是由费托合成催化剂与具有酸性的催化剂按一定配比混合的物理混合型催化剂;另一种是将费托合成催化剂的活性组分直接负载到酸性载体上的负载型催化剂。典型的费托合成产物中包括只有一个碳的甲烷到含有几十个碳的多烷烃,所以得到的产物形式复杂多样。传统的费托合成技术已经不能满足现代技术的需要,最主要的是传统的费托合成技术主要以生成长碳链的烃类为目标,然后再经过裂化处理得到短碳链的液体燃料,这样就增加了加工工序和生产成本。为了得到高燃烧值的烷烃,在费托合成技术中加入能增加异构烷烃产物的催化剂,从而减少直链烃的含量,提高汽油馏分中辛烷值的比例。

近年来,研究新型催化剂成为生物质技术发展的热点,特别是对生物质在流化床裂解的过程中发挥高效作用的双功能催化剂,将费托合成催化剂上的活性物质与具有催化裂化作用的酸性载体相结合,可进一步合成高效、清洁的生物质燃料,它的杂质更少,热值更高,并且燃烧的更为彻底。通过合成气得到的长碳链石蜡类产物,在催化剂分子筛的酸性位作用下发生裂化分解,可以得到高选择性的目标产物。由于在传统的费托合成中,生物质裂化产物中石蜡的选择性降低,所以能够大幅度地减少因石蜡导致的催化剂粘结、管道堵塞等问题,从而有效地降低生产中的运行成本。

2.3. 生物质气化技术

生物质气化技术是一种以生产可燃性气体为主要目的的生物质热化学转化技术。由于生物质在70℃~80℃时,内部的化学物质已经很不稳定,有相当部分的固态燃料转化成挥发性物质析出,所以生物质原料经预处理后,在高温和气化剂存在的条件下就可以析出H2、CO、CH4和少量小分子烃类物质。由于生物质具有这种独特的性质,所以气化技术十分有利于生物质原料的转化。在生物质气化中,原材料的种类、气化剂的类型以及机器的操作参数的不同,都会在一定程度上影响所需燃料产物的成分。所以在生物质气化技术中,要严格控制各类参数,提高生物质燃料的选择性。

近年来,由生物质气化得到合成气,经过物理化学转化为生物质液体燃料或化工产品的技术引起了越来越多的关注。美国西肯塔基大学研究者 [15] 开发了一种空气气化燃气技术,在流化床上可生产3.0 m3/kg热值为5.0 MJ/m3的可燃气体,其中H2、CO和CH4的体积分数分别到达9.27%、9.25%和4.21%,焦油含量 <10 mg/m3,气化效率达到56.9%。我国的科学工作者也正在开展一系列的相关试验研究。王铁军等 [16] 采用以空气—水蒸汽作为物料反应的气化剂,然后在流化床中进行气化反应并获取含烃量在90%以上的富烃燃料,这种富烃气体经蒸馏净化和化学调变后用于一步法合成得到0.244 kg/kg (二甲醚/生物质)产量的二甲醚。

在生物质气化过程中,原材料基本上都要经过干燥、裂解、氧化和还原四个阶段 [17] :生物质在进入流化床气化炉后,首先在70℃~80℃被高温干燥,析出生物质表面的水分;然后将干燥的物料进行300℃以上的高温热解,生物质裂解形成H2、CO、CO2、CH4、焦油以及其他碳氢化合物为主的生物大分子,在反应过程中部分未能裂解的物料形成木炭;在氧化还原阶段中,生物质剩余的木炭和氧气在气化炉中反应释放大量的热量,使内部的温度可以高达上千度,这部分热量为木炭和CO2、H2O的反应提供外界条件,使接下来生成H2、CO和CO2等气体产物的还原反应顺利进行。

生物质通过不同气化技术得到的能源产物成分不同、热值不同,所以用途也有所不同,如表2所示。

生物质气化技术是发展比较成熟的生物质规模化生产利用技术之一,获得的可燃气体不仅可以用于集中供气、供热,还可以用于燃烧发电,或者经过后续的一系列净化处理后,用于生产醇类、二甲醚、汽柴油等液体燃料或化工产品。

Table 2. Application of different biomass gasification technology

表2. 不同生物质气化工艺的用途

2.4. 生物质生化转化技术

生物质生化转化技术主要包括生物发酵技术和厌氧消化技术,其中生物发酵的主要产物是乙醇,而厌氧消化的产物为沼气。

发酵技术主要包括原料的预处理、发酵和蒸馏等工艺,此项技术已经在车间内得到规模化生产应用,近期利用木质纤维素类生物质来制取乙醇汽油的研究受到了越来越多的关注。美国、日本和巴西在生物质生产乙醇燃料汽油的技术方面一直走在世界的前列,巴西早在1975年就开始了利用木本植物的纤维素大规模生产燃料乙醇,每年燃料乙醇的产量超过1500万吨 [18] 。我国虽然在乙醇汽油的研究方面起步较晚,但是发展迅速,在2001~2007年间就已经完成了试点推广工作,到2007年末,我国已经成为继巴西和美国之后的第三大燃料乙醇生产国 [19] 。

沼气技术是一项相对比较成熟的生物制能技术,将有机废弃物和生活垃圾在无氧的环境条件下,通过微生物的发酵作用产生以烷烃为主的可燃性气体。吴小武等 [20] 人把甲烷的生物合成过程分3种途径:乙酸原料合成、氢和二氧化碳原料合成和甲基化合物原料合成,并且研究表明,以乙酸为原料的甲烷合成技术占自然界中甲烷合成的60%左右;氢和二氧化碳为原料的占30%;剩下的10%为甲基化合物合成。

固—液两相消化工艺 [21] 是通过将固相发酵和液相发酵在不同的区域进行,将水解生物质、产酸和产甲烷的三个阶段分离开,然后将前两个阶段产生的混合生物质燃料单独厌氧处理产生甲烷,产酸后的生物质分批除去,而产生的液体燃料物质回流实现沼液循环接种,提高沼气生产速率。

沼气技术在一定程度上解决了能源利用问题,特别是在中国农村,既能控制污染物的排放,也为废弃物的利用指出了发展方向。但是,目前采用的沼气发酵技术耗水量大,投资成本和运行管理费用较高,而且发酵过程中产生的残渣较多,能源转化效率不高等问题也待急需解决。

3. 总结

生物质制取燃料技术,在一定程度上能有效缓解由于能源不足所带来的问题,提供清洁高效的生物燃料而成为新一代能源物质;结合所需燃料的性质,利用不同的生物质转化技术可以得到不同种类的生物质燃料;通过对生物制能技术的研究开发,还有效缓解了社会矛盾,促进了资源优势转化。由于我国的生物能源产业还处在初级阶段,吸取国外发展的经验与教训,结合自身的发展要求,生物质能开发技术将成为我国能源可持续发展的新动力。

基金项目

国家自然科学基金(51406093);浙江省自然科学基金(LQ13E060003);浙江省教育厅项目(Y201120967)。