1. 引言

二十世纪八九十年代,随着我国综采得快速发展,工作面推进速度加快的问题,导致巷道变形快,巷道修护量大影响开采安全。这期间我国借鉴国外沿空留巷技术,研发巷旁充填护巷技术,但由于巷内支护多为被动支护,效果差,不能满足大断面沿空留巷要求,此项技术未得到全面开展反而出现减小趋势,进入二十一世纪,由于煤矿开采的迅速发展,回采工作面巷道围岩变形明显,回采过程中超前应力变化大问题随之显现,因此研究煤层赋存情况、顶底板岩性变化、埋藏深度、地应力等诸多因素影响介于上述情况采取砼块墙受力分析、液压抬棚自移大杆支护、锚索加固顶板等复合支护及相关参数测定,为沿空留巷技术提供新的理论依据。

2. 矿井概况

义安矿业2009年投入生产,设计年产量120 t/a,为煤与瓦斯突出矿井,该矿位于新安向斜北翼,总体为一平缓的单斜构造。井田内主采二1煤层,二2煤层仅局部可采,地层走向北东,倾向南东,在0˚~13˚之间,平均为5˚左右。沿空留巷为二111,100工作面,该面位于正村井田东翼11采区西侧,上邻11,080工作面,下邻12,010、12,020、12,030、12,040、12,050工作面采空区,西邻12采区,东邻11轨道上山保护煤柱,上巷长度840 m,切眼长度153 m,下巷长度710.7 m。该工作面为走向长壁采煤方法,综采放顶煤一次采全高。

2.1. 煤层埋藏及煤厚赋存情况

该工作面二1煤层埋藏较深,地表标高 + 375 m,工作面上下顺槽底板标高−244 m~−267 m,平均−255.5 m,平均埋深630.5 m;根据工作面上、下顺槽及切眼揭露情况分析,该面二1煤层厚度变化不大,煤层赋存稳定,平均煤厚4.14 m,煤层结构简单,无夹矸,煤层富含FeS₂结核,煤层不易自燃,采面全层构造软煤发育,普遍达到防突规定中的Ⅲ到Ⅴ类煤,煤层受顺煤层剪切带发育影响,整个煤层及顶板遭到严重破坏,属于典型的松软煤层煤体结构,煤体坚固性系数普遍为0.19左右。

2.2. 采面工作面顶底板岩性变化

该工作面伪顶不发育,直接顶多为泥岩和砂质泥岩,平均厚度2.5米,基本顶为大占砂岩,厚度7.3米,直接底为砂质泥岩,厚度5.7米,该工作面地质条件简单,在掘进过程中上巷煤层坡度较为平缓,由于工作面采用走向布置,便于开展沿空留巷施工。煤层顶板岩性赋存相对稳定,适宜采用沿空留巷条件。岩性变化详见图1 。

2.3. 工作面支护方式

上巷掘进时沿顶掘进,支护形式为顶板锚网+36U型钢棚支护,方便对顶板进行主动支护,超前控制围岩变形 [1] 。

3. 研究区概况

该研究区二111,100工作面位于11采区西翼,主要研究工作面上巷,工作面下巷邻近采空区。西邻12采区,东邻11轨道上山保护煤柱,上巷长度840 m,切眼长度153 m,下巷长度710.7 m。采用综采放顶煤的方法生产。工作面走向布置,工作面上巷煤层坡度较为平缓,煤层薄厚适中,是采用沿空留巷

Figure 1. Lithological changes in the roof and bottom plates

图1. 顶底板岩性变化

的有利条件。掘进期间实际揭露巷道起伏变化,地层倾角变化不大,平均5˚,由于上巷煤层赋存不稳定,二1煤平均厚度为4.14 m左右,煤层伪顶不发育、直接顶发育也不稳定。局部当直接顶发育破碎或顶煤较厚时易发生离层,无顶煤及无直接顶时易造成悬顶,直接顶为泥质沙岩或泥岩厚度在4.5 m,需要打锚索加固,具体祥见图2。

4. 矿山压力论证

4.1. 理论计算

根据采煤工作面矿压显现规律,回采时随着采空范围的增大,上覆岩层产生变形挠曲变形直至破坏冒落,采面及其周围岩体内的应力将重新分布,并趋于新的平衡稳定 [2] 。上覆岩层将会出现“上三代”:冒落带、裂隙带、弯曲下沉带。随着顶板的垮落,直接顶板的破碎,老顶的初次断裂,将出现老顶初次来压。老顶岩层达到极限跨距时,上覆岩层将形成“X”型的破坏,形成前支撑压力和侧向支撑压力。影响沿空留巷的重要因素就是侧向支撑压力和前支撑压力,前支撑压力随工作面的推进前移,其峰值位置可深入煤体内2~10 m,影响范围可达工作面前方90~100 m;侧向支撑压力不随工作面推进而移动。其估算方式如下:

1) 前支撑压力峰值

式中:

γ——上覆岩层的平均视密度kN/m³,此处取26.5 kN/m³;

H——煤层赋存深度,此处取630 m。

2) 侧向支撑压力峰值

考虑到沿空巷道处在支撑压力的卸压带,砌筑带的抗压强度相应地小于上述支撑压力的峰值。

4.2. 沿空留巷围岩变形规律及围岩变形概算

4.2.1. 沿空留巷围岩变形规律

沿空留巷从空间上使巷道处于巷道开采后应力重新分布的低应力区,但从时间上无法避免采动支撑压力重新分布过程中的剧烈作用,巷道需要经受两次采动影响,矿压显现强烈,巷道维护难度大 [3] 。沿空留巷的关键是沿空一侧巷旁支护体材料和性能的选择,要求增阻速度快,具有合理的支护阻力能切落一定高度的顶板,具有较大变形量适应沿空留巷剧烈变形,同时降低成本。

据国内外煤矿经验数据统计资料,沿空留巷顶板活动强烈的范围在工作面前方20~40 m和工作面回采后方50~100 m范围内。故在以上两个范围内应加强支护,密切观测矿压显现。

4.2.2. 沿空留巷受力变形分析

老顶破断后形成的“砌体梁”结构将直接影响沿空留巷的稳定性,老顶从破断到“砌体梁”平衡结构形成过程中,其回转与下沉使沿空留巷煤墙帮及巷内支架、巷旁支护作为两个支撑点,承受较大的支撑压力 [4] 。

根据上述受力分析得到如下结论:

其一、沿空留巷内的支架及巷旁支护要具有能够承载上覆岩层直接顶及基本顶载荷的能力,应作为巷旁支护及巷内支护设计的依据。

其二、沿空留巷煤墙侧会发生变形与破坏,应做好卸压修护的准备。

其三、巷旁支护及巷内支架会受到一定的侧向压力,应有防侧压稳固措施。

其四、由于该采面平均煤厚度为4.14 m左右,二1煤层伪顶、直接顶发育也不稳定。当直接顶破碎或顶煤较厚时易发生离层,无顶煤及无直接顶时易造成悬顶。

4.2.3. 沿空留巷围岩受力变形分析

预计围岩变形量,沿空留巷道的总变形量Δh主要是由围岩变形三部分构成:

式中:

Δh1——老顶裂隙的弯曲下沉量;

Δh2——直接顶板岩层破碎,下沉厚的离层高度;

Δh3——底板鼓起高度。

沿空留巷的矿压观测显示,在足够的支护阻力下,直接顶离层引起的下沉量Δh2是很小的,围岩变形主要取决于老顶的弯曲下沉。这部分下沉是整个老顶形成裂隙式平衡引起的,其大小取决于老顶的岩性。巷道支护阻力不足时,直接顶板离层引起顶板下沉占很大的比例,严重时可达到老顶下沉量的一倍以上。

采用“相似比较法”,根据我矿二1煤层顶底板条件及沿空留巷采用的支护方法,参照14,020工作面沿空留巷的观测数据,得出以下预测数据:

1) 巷道两帮移近量最大为400 mm,以上帮移动变形为主。

2) 顶底板移近量最大为600 mm。

3) 由于受矿压影响,巷道内可能发生底鼓。

根据以上变形量的说明,在11,100工作面做沿空留巷试验时,应把以上变形量的参数作为观测的重点,用于研究探索矿压显现的规律和确定实施沿空留巷的支护形式的依据 [5] 。

5. 沿空留巷方案制定

5.1. 超前段顶板加固

随工作面回采,通过压力观测发现在工作面前方10~60 m产生超前应力集中,此段顶板受工作面周期来压扰动,容易产生离层,故采取在超前60 m以外提前打设锚索加固顶板的方法 [6] ,具体如下:

直接顶为泥质沙岩或泥岩厚度在4.5 m,岩性不佳。为保证锚索锚固效果,故选取φ18.9 mm,长度8 m的锚索进行支护。锚索由破断力为260.7KN的低松弛钢绞线制成,每根锚索选用直径为φ23 mm、长为400 mm、500 mm的快、慢树脂药卷各2卷来锚固端头。锚索间距为2 m。沿巷道断面布置3根锚索,并用长度200 mm的废旧工钢短节代替锚索托盘,锚索间距为1.5 m,沿90˚角垂直打入顶板。

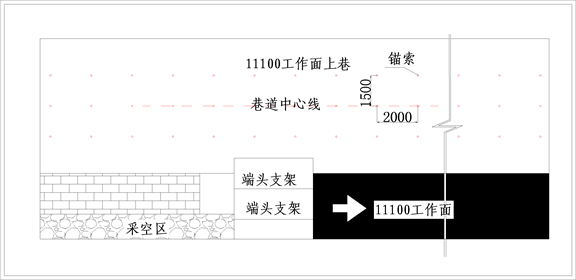

超前锚索支护见图3。

5.2. 过渡段顶板控制

工作面回采推进,留巷侧顶板受支架频繁升降影响,破坏程度较大,考虑到这一问题,我们采取了架前上托梁加固、支架尾梁改造、架后紧跟液压抬棚三个措施来控制顶板。具体如下:

1)架前上托梁加固:架前顶部背设金属网 + 4米圆木 + 3.5 m工字钢加强梁,保证端头处预砌墙位置顶板的完整并保证加强梁与上巷棚梁交错500 mm。

2)支架尾梁改造:将11,100工作面1~3#架尾梁立柱加长,让支架前梁和尾梁保持持平,避免前梁与尾梁搭接处不平对顶板造成切顶破坏。

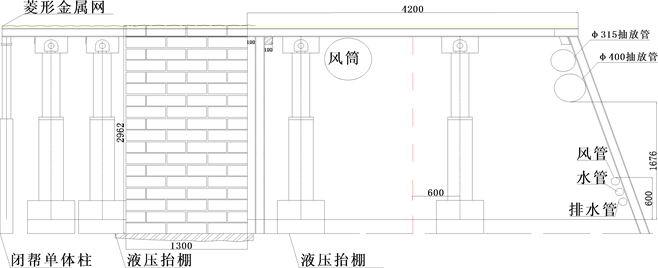

3)架后紧跟自移抬棚:提前在3#过渡支架后布置一组自移抬棚(布置在砼块墙内侧);1#端头架后墙体外侧紧跟一组自移抬棚(见图4),随着过渡支架同步推进,确保将过渡架顶部的加强梁及时支撑,有效的防止顶板下沉,为砌墙提供支护保障和施工空间。

Figure 3. Advance anchor cable support map

图3. 超前锚索支护图

Figure 4. Fracture view of hydraulic lift shed support behind terminal frame

图4. 端头架后液压抬棚支护断面图

5.3. 留巷段强力支护

根据沿空留巷压力观测情况:留巷段顶板受采动影响压力峰值达32 Mpa,影响时间为3个月,影响长度为130 m左右。为解决这个问题,采用最大支撑强度在40 Mpa的液压抬棚,并要求墙侧与巷道中间两路液压抬棚支护距离不得低于130 m,超出部分循环外移。沿空留巷距工作面150~200 m以里巷道压力已稳定在10 Mpa左右,故采用单体柱抬棚代替液压抬棚。沿空留巷距工作面200 m以里采用工钢抬棚代替单体柱抬棚进行支护。采用工钢棚梁不与墙体搭接,独立支护的方案,在巷道顶板压力大时,保证墙体的完整,并利于回撤工钢梁 [7] 。

6. 沿空留巷矿压观测与分析

6.1. 巷道顶板离层监测与分析

在超前11,100工作面65.3 m(左、中)、104.3 m(左、中、右)、154.8 m(左、中、右)、205.8 m处(左、中、右),安装了4组11个顶板离层仪,实时监测顶板离层情况。

根据顶板离层仪实时监测数据显示,第一组顶板离层仪65.3 m(左、中),在超前工作面65.3 m~40 m范围离层量逐步增加,超前工作面40 m~18.2 m范围顶板离层量趋于稳定;第二组顶板离层仪104.3 m(左、中、右),在超前工作面78 m~56 m,巷道右侧顶板8 m深孔离层量逐步增加到40 m m后趋于稳定;第三组154.8 m(左、中、右)和第四组205.8 m处(左、中、右)顶板离层仪监测数据显示,154.8 m左在超前105 m~140 m范围的8 m深孔离层量逐步增加到10 mm,在超前140 m~205.8 m巷道顶板离层量为零。

6.2. 钻孔应力监测与分析

在11,100工作面沿空留巷滞后工作面3.2 m的砼块墙体内,布置1组2个深度为0.8 m的钻孔应力计,监测砼块墙受力情况;在超前工作面围岩(11,080侧)108.6 m处(深度6 m、10 m)和150.6 m处(深度7.5 m、11 m)布置了2组钻孔应力计,实时监测巷道围岩应力变化情况。

砼块墙受力分析:根据矿压研究所实验室测定11,100工作面沿空留巷内砌体墙砼块的单轴抗压强度为24 MPa,截至12月25日钻孔应力计监测数据显示,滞后工作面切眼3.2 m~51 m范围砼块砌体墙受力稳定在2 MPa~4 MPa。说明此段墙体本身未收到过大载荷,其他支护效果明显。

超前工作面围岩应力分析:在上巷超前段(11,080侧)2组钻孔应力测站监测数据显示,超前工作面60~150.6 m范围内(6 m~11 m孔深)钻孔应力值均在4.5 MPa以下,处于低应力状态。

7. 研究区现状

二111,100工作面回采结束后,沿空留巷砌墙工程及复合顶板支护工作完毕。其邻近采面二111,080工作面已回采420.7 m,剩余280 m该面开采结束,在回采过程中切眼向外100 m范围压力表现明显 [8] 。

存在问题:1) 该面为孤岛工作面;2) 巷道两帮移近量最大为500 mm,以下帮砌墙侧为主,上帮煤墙侧变形较大,需扩帮处理。3) 顶板工字钢棚梁变形严重移近量最大为600 mm;4) 由于受矿压影响,巷道内存在局部底鼓,需卧底落巷处理。

8. 取得成果

1) 通过超前打设锚索减少采动前造成的顶板扰动。

2) 加强采空区砌墙段顶板完整性,有效的控制顶板破碎下沉、阻挡采空区落矸,为砌墙工作提供了安全的作业空间。

3) 将支架尾梁立柱加长,能够让综采支架前梁和尾梁保持持平,保证更大的控顶面积,避免前梁与尾梁搭接处不平对顶板造成切顶破坏,最大限度保持顶板完整。

4) 减少巷道工钢棚梁受压后对墙体的切割破坏,保护了墙体的完整,并为后期巷道维护及工钢梁回撤时提供了有利条件。

5) 采用额定工作阻力大于采动影响压力峰值的液压抬棚对巷道棚梁进行支护,为义安矿沿空留巷的成功实施提供了有力保证(采动影响的压力峰值为32 Mpa,液压抬棚最大支撑力40 Mpa)。

6) 采用自主加工的混凝土+钢筋浇筑砌块,墙体外侧表面背设金属平焊网,墙体内预埋拉筋(拉筋预埋三层),在第三层砌块上面铺设一层金属平焊网使墙成为一个整体,有效抵抗水平应力。墙体外侧工钢棚梁爪下认2.7 m工钢点柱做刚性支护配合墙侧液压抬棚柔性支护,控制顶板下沉量。

7) 在工作面切眼前5 m至整个过渡段人行侧棚腿用道轨连锁,增强抵御棚梁、棚腿变形的能力。棚梁与棚腿通过特制的卡子连锁,防止因升紧液压抬棚导致棚梁、腿离合。

8) 通过二111,080工作面开采证明,切眼100 m附近受采动、埋藏深度、地应力等影响因素,在其附近巷道顶底、两帮均有变形,需及时修护及加固工作,确保安全生产。另外是采面老空水无法向老空区疏放,必须是强排,否则将造成淹面问题。

9) 11,100上巷采用沿空留巷施工费用比沿空掘巷施工费用多333.4元/m。但11,100上巷采用沿空掘巷每米多回采原煤21吨,按400元/吨价格,每米可多盈利8400元。综合煤炭回收与工程投入,沿空留巷节约成本8066.6元/m,预计回采结束可节约580.8万元。降低万吨掘进率,缓解采、掘接替关系。

9. 结论

通过二111,080工作面实际开采证明,采用混凝土+钢筋浇筑砌块、自移大杆强支护结合锚索控制顶板方案是可行的,沿空留巷节约成本8066.6元/m,同时增加资源回收率,取得较大经济效益。缺点是老空水向下排入墙体内采空区水量较少,只能直排到采面外。