1. 引言

在石油钻井过程中,垂直钻井一直是实现经济快速钻井的有效手段。但由于地质原因,很难避免井斜的发生,常规直井防斜纠偏技术不能满足高陡构造及深井、超深井等复杂工况下钻直井的需要 [1] [2] 。因此迫切需要研究新型的防斜纠斜技术。

目前我国石油产量的接替区主要分布在塔里木、准噶尔、柴达木及吐哈等地区,这些地区大多地层倾角较大,在直井段的钻进过程中井身的质量很难控制,易出现井斜超标,增加钻井成本以及其他一些井下复杂的情况 [3] [4] 。近年来我国引进了如VertiTrak、ZBE及PowerV等一些国外相对先进的自动垂直钻井工具,这些产品技术相对成熟,已进入商品化阶段,现场试验效果也较好 [5] 。但这些公司大都只租不售,且租赁价格昂贵,研究和发展具有我国独立自主知识产权的自动垂直钻井工具势在必行。目前国内已经有很多家企业单位和高校从事自动垂直钻井技术的研究开发,我国自2003年开始对自动垂直钻井工具进行研制,其中以集团公司钻井工程技术研究院、渤海钻探工程公司、西部钻探公司、胜利石油管理局钻井院和西安石油大学等为代表,也取得了相关的专利及成果,但目前大多处在理论研究、系统仿真及样机研制阶段 [2] 。

经过对目前国内外垂直钻井工具的调研和分析,其主要可分为机电液一体化、机液一体化、机电一体化以及机械式四种,例如国外ZBE系列、VDS、SDD、VertiTrak、PowerV系列均属于机电液一体化的结构,V-Pilot系列则属于机液一体化的结构 [6] [7] 。相对于以上三种,纯机械式结构结构更简单,受复杂井下环境的影响更小,无发电装置,结构更加紧凑,代替易由于振动等因素受到干扰的电子感应井斜信号元件 [8] ,采用机械机构直接依靠其自身重力感应井斜信号,无液压导向机构,采用泥浆钻井液直接做驱动动力源,并依靠管柱内外压差驱动推靠液压缸施加侧向力,使得本装置具有结构简单,稳定可靠且成本较低,研究发展前景可观等特点。

本设计是根据倪红坚等相关专利 [9] 技术针对Φ215井眼设计的一种外径为Φ178 mm的自动垂直钻井工具。

2. 结构及工作原理

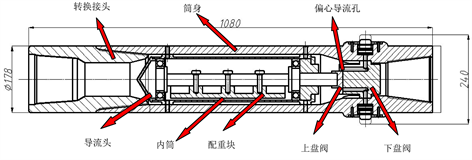

自动垂直钻井工具主要由井斜信号感应机构、井斜控制机构、盘阀式水压导向机构及上下接头、壳体等组成。具体结构如图1所示。

主要设计思路是期望通过简单结构满足防斜纠斜的功能需求,从井斜本身特点出发,结合物体重力性质,通过偏心配重感应井斜信号,利用泥浆钻井液直接做驱动力,依靠管柱内外压差驱动推靠柱塞,对井壁施加侧向力,再利用井壁施加给工具的反作用力从而达到纠斜和自动防斜的作用 [8] [10] [11] 。

其工作原理主要是利用配重块适时感应井斜信号,信号传递给上盘阀,其中配重块与上盘阀的偏心导流孔分别位于心轴的两侧,这样保证当配重块在重力作用下偏向井斜低边的时候,上盘阀的偏心导流孔恰好在井斜的高边,利用上盘阀上的偏心导流孔控制其与下盘阀选择性的导通,下盘阀的导流孔数与推靠活塞及活塞缸数相同。流道导通时,钻井液经过导流头、内筒与筒身间隙,再进入偏心导流孔与下盘阀上导流孔的通道以及活塞入口,进入活塞缸。在高压钻井液的作用下,推动推靠活塞,从而对发生井斜的高边井壁施加一个侧向力,在井壁的反作用力作用下使低边方向的钻头切削量增加,而当上盘阀的偏心导流孔与下盘阀的导流孔错开时,通道又被关闭,切削量不发生变化,如此反复,可达到纠斜的效果。该机械式自动垂直钻井工具上端直接与钻柱或钻铤相连(现设计成上部与410型钻铤相连),下端则与钻头相连接,如图2。工作时可以在保证钻头正常旋转钻进的同时,适时防斜和主动纠斜,因此可以有效的减少钻柱所受到的摩擦力和阻力。使钻压和扭矩的传输损失的更少,更有效的用于钻进旋转动作中,井眼质量也因此更高,可减少卡钻。

3. 主要零部件设计准则

1) 下盘阀 由于下盘阀是依靠筒身结构限制而坐于此工作位置,现对筒身与下盘阀接触处进行应力估算,因为下盘阀和筒身承力面为线接触,现将其近似看成为均匀面接触,3000 m井若采用水基钻井液ρ = 1.2 g/cm3,则钻井液柱的压力大小约40 MPa,加上井口压力再去掉沿程损失和局部损失,忽略其他影响,筒身材料为40Cr,其密度为7850 kg/m3,屈服强度为980 Mpa。

2) 活塞在工具内外钻井液的压差的作用下伸出,并在活塞缸上设计的卸压槽的作用下及井壁的反作用力下缩回,如此周期往复性的运动,活塞挡板在紧定螺钉的作用下和筒身连接在一起,当活塞的行程达到单侧最大时,针对单个液缸来说,活塞挡板必定承受活塞在高压钻井液作用下的压力,现除去井下地层压力50 MPa和钻井液柱压力40 MPa及沿程损失和局部损失等认为驱动活塞缸的压力为静压10 MPa。现检验设计基础厚度上活塞挡板的厚度是否满足需求,利用SolidWorks对零件进行了仿真受力分析,结

Figure 1. Structure diagram of automatic vertical drilling tools

图1. 自动垂直钻井工具结构简图

果如图3和图4,当给予活塞挡板10 MPa的压力作用下,所受到的最大应力为7 MPa,可能发生应力变形的最大位移为92微米。活塞挡板的材料选用40Cr,其屈服强度极限为980 MPa,故符合要求。

3) 由于内筒与筒身是依靠四个螺栓固联在一起的,工具正常工作状态下,若忽略钻进过程中的振动等,内筒及其中配合的部件的全部重量几乎均由这四个螺栓承受,除此之外还有钻井液的冲击力,则螺栓在内筒与筒身接触面处必受剪切力,螺栓材料选用Q235,其抗剪强度为304~373 MPa。

4) 筒身为本工具主要的外结构,因为它将重力感应部分、盘阀调控部分和液压导向部分集成于一体,现主要对其进行仿真受力分析,验证其结构是否满足需要。主要包括钻井液的压力和内部装配件的应力,分析结果如图5和图6。按照设计压强10 MPa计算,所受到的最大应力约为130 MPa,可能发生应力变形的最大位移为20 μm。筒身的材料选用40Cr,其屈服强度极限为980 MPa,故符合要求。

4. 结论

此研究设计的机械式垂直钻井工具包括转换接头、筒身、导流头、内筒、心轴、配重块、内筒挡块、

Figure 5. Strain nephogram of piston cylinder

图5. 筒身应力云图

Figure 6. Strain nephogram of piston cylinder

图6. 筒身应变云图

上盘阀以及下盘阀等,通过对该机械式垂直钻井工具进行理论论证和流体仿真,以及关键部件的受力分析,强度校核,证明该工具设计满足使用要求。

利用配重块的重力直接感应井斜信号并通过上盘阀的偏心导流孔和下盘阀条件下导通流道,进而转换成推靠活塞的动作,给井斜高边一侧向力,从而使井斜低边的切削量增加,相反流道关闭时,切削量不再增加,如此往复周期性循环,可实现主动适时纠斜和防斜。纯机械式结构结构更简单,受复杂井下环境的影响更小,结构更加紧凑,采用机械机构直接依靠其自身重力感应井斜信号,无液压导向机构,并直接采用泥浆钻井液做驱动动力源,使得本装置具有结构简单,稳定可靠且成本较低,研究发展前景可观等特点。

基金项目

本论文为黑龙江省大学生创新训练“自动垂直钻井工具设计(201610220027)”支持课题。