1. 引言

我国交通发展迅速,近几年来,车辆已成为人们基本的交通工具,然而汽车在给人带来方便的同时也存在弊端,汽车使用量的增加必然导致大量废旧轮胎的产生,且废旧轮胎的处理困难已经让当今社会困扰 [1] 。

杨志强等(2009) [2] 研究了废旧橡胶粉干法加入微表处混合料的方法,研究指出橡胶粉的掺量应控制在3%以下,改性乳化沥青用量可提高1%左右。陈伟等(2010) [3] 采用正交试验法对废旧轮胎橡胶粉干法微表处技术进行了研究,得到了胶粉干法微表处的最佳设计方案。对比研究了胶粉干法微表处与普通微表处的性能,证明了胶粉干法微表处技术具有明显优势。刘栋等(2015) [4] 探讨了采用生活垃圾焚烧炉渣集料(BAA)配制沥青混合料,开展了掺BAA沥青混合料的配合比设计,研究了BAA掺量对沥青混合料力学性能和路用性能的影响,认为沥青混合料中BAA的适宜掺量为10.0%~20.0%。解振龙等(2016) [5] 开展了絮状与颗粒状两种木质素纤维SMA沥青混合料的路用性能、蠕变柔量与动态模量、经济-性能指标的对比研究。孙瑜和李立寒(2017) [6] 开展了生活垃圾焚烧(MSWI)炉渣粉料(BAP)100%(质量分数)沥青混合料配合比设计,评价了炉渣粉料对沥青混合料路用性能的影响,结果表明:炉渣粉料的加入会使设计沥青用量增加,沥青混合料的马歇尔稳定度有所提高;提高了沥青混合料的高温稳定性;可改善沥青混合料的低温抗裂性能。

根据国内外学者的研究可知,废旧轮胎可以加工成为添加剂,用于改善沥青混合料路用性能,这一技术推广的话可以有效解决废旧轮胎对环境污染的问题,也可以改善我国目前缺乏优质沥青这一现状,降低沥青路面的铺筑成本。因此对橡胶沥青混合料进行研究十分必要,目前橡胶粉改性沥青混合料主要方法有两种,一种为湿法改性,另一种为干法改性。

湿法改性橡胶沥青混合料即将橡胶粉通过特殊设备直接对沥青进行改性,该方法可以使得胶粉较为均匀的分布于沥青混合料中,但是施工不便且获取的橡胶沥青储存难,容易造成离析,这对沥青混合料不仅不产生优化性能作用,反而降低混合料质量 [7] [8] [9] 。干法改性沥青混合料即通过添加胶粉代替部分细集料进行改性,也可不代替细集料直接干拌改性,该方法虽然可能存在搅拌不均匀的情况,但是不需要特殊设备,解决均匀问题容易,施工方便。因此本文对干法改性橡胶沥青混合料进行性能的影响因素研究,对橡胶沥青混合料的广泛应用有一定帮助。

2. 试验方案与试验原材

2.1. 干法改性橡胶沥青混合料试件制作方法

本文通过干法对沥青混合料进行改性,将备好的橡胶粉称取选定量,先将集料与沥青放于烘箱中165℃保温四小时后开始拌合。先将集料放于拌缸中搅拌90 s→加入沥青搅拌90 s→加入橡胶粉搅拌90 s→加入矿粉搅拌90 s→将混合料盛与铁盘中放置烘箱进行45 min~60 min闷料→进行试件制备。马歇尔试件保持160℃击实温度,双面击打75次,车辙试件保持碾压温度160℃,模拟轮碾24次。

2.2. 试验方案

干法橡胶沥青混合料性能影响因素研究,本文对混合料性能研究对象主要为高温性能、低温性能、水稳性能与疲劳性能,这四种性能分别体现了沥青混合料高温稳定性、低温抗裂性、水稳定性,是混合料主要的几个质量评价指标。影响因素的选取,本文主要选取三种影响因素,橡胶粉掺量、橡胶粉细度、闷料试件,对不同组试件进行试验,根据试验结果对影响因素进行分析。

2.3. 原材试验

本文采用90号A级基质沥青,弗鲁克生产的橡胶粉,集料采用玄武岩五档集料,所用级配采用AC-13C级配进行各细度胶粉各掺量情况下最佳油石比的确定,最佳油石比采用规范上所提方法进行确定,原材指标与最佳油石比确定结果见表1~表4。

Table 1. The indicators of 90# Matrix asphalt

表1. 90#基质沥青指标

Table 2. The technical index of rubber powder

表2. 胶粉技术指标

Table 4. The optimum proportion of asphalt

表4. 各细度胶粉最佳油石比

根据表4不同细度的不同胶粉掺量的油石比可以看出,随着胶粉掺量的增加混合料最佳油石比在不断上升,随着细度的变细最佳油石比也在变大,这主要是因为胶粉代替细集料的加入增大了原本集料的吸油性,胶粉本身吸油性高于集料中的细集料,所以呈现出油石比的提升,而细度的增加使得相同胶粉添加量情况下比表面积增加,沥青包裹与胶粉表面,使得最佳油石比有所上升。根据试验所得最佳油石比制作试件,进行混合料室内路用性能试验。

3. 路用性能试验

3.1. 高温性能试验

本文采用车辙试验堆混合料进行高温稳定性试验,采取车辙试验过程45 min至60 min的竖向变形量与时间的比值计算出试件没变形1 mm的轮碾次数作为动稳定度的试验结果,本文闷料时间采用45 min、60 min、75 min这两个水平,试验结果见表5。

根据表5试验可知,胶粉掺量为1%是橡胶沥青混合料高温性能最佳,1%胶粉掺量组与空白组对比30目胶粉动稳定度提升了34.8%,40目胶粉动稳定度提升了43.2%可见细度的减小对混合料高温性能提升有一定帮助。这可能因为胶粉细度提升对其与混合料中沥青相容有促进效果,加速了两者互融,随着胶粉添加量的上升动稳定度增长量下降并在3%添加量时动稳定度低于空白组,原因可能在于过多胶粉替代了细集料破坏了混合料本身的嵌挤结构,强度下降,同时过多胶粉吸入太多自由沥青,高温下沥青软化导致混合料动稳定度下降。

根据表6试验结果可知,以40目胶粉组为代表,随着闷料时间的增长,动稳定度先增后减,并且60 min闷料时间组动稳定度最高,这可能因为45 min至60 min胶粉在混合料中进一步融合,但是60 min至75 min时可能存在胶粉与沥青先融合后离析这一过程,导致了混合料动稳定度开始下降。

3.2. 水稳定性

水稳定性的试验方法目前主要有两种,浸水马歇尔试验与冻融劈裂试验,本文采用浸水马歇尔作为混合料水稳定性验证试验。本试验通过成型马歇尔试件,每组8个试件,随机选取4个作为一组,另外4个自动生成一组。随机选取一组作为浸水组。另一组为标准组,浸水组将试件放入60℃水中浸泡48 h,标准组不做处理,测定残留稳定度,用其作为混合料水稳定评价指标。

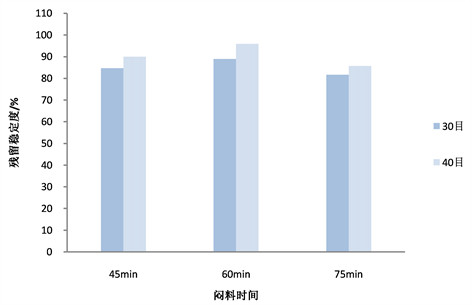

根据图1可以看出在45 min闷料时间下,适当的胶粉掺入有效的提升了混合料水稳定性,1%掺量时残留稳定度比空白组高了10%,但不同细度的胶粉水稳定性差别不大,随着胶粉量的添加量增加,水稳定性都呈现下降的趋势,在3%掺量时残留稳定度低于空白组。从图2可以看出随着闷料试件的增加30目胶粉与40目胶粉组残留稳定度呈现相同的变化趋势,先增后减,在60 min时达到最佳。

3.3. 低温弯曲试验

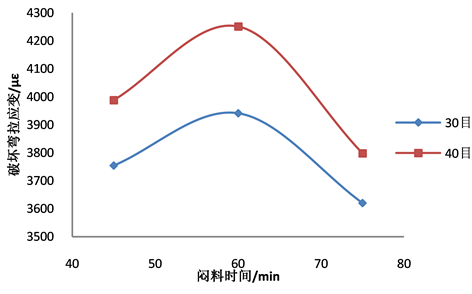

低温性能是混合料低温抗裂性的直接体现,低温下混合料收缩产生裂缝对沥青路面质量影响很大,所以本文将混合料地问你性能作为评价指标。本文采用低温弯曲试验来检测混合料低温性能,先根据规范中T0703-2011方法成型车辙板,将车辙板切成30 mm × 35 mm × 250 mm小梁试件,放于MTS试验机上进行弯曲试验。试验温度为−10℃,根据测定小梁破坏弯拉应变作为判定混合料低温性能的指标。试验结果见图3和图4。

Table 5. Dynamic stability test results of different fineness and adhesive content with 45-minute stuffy time

表5. 45 min闷料时间下不同细度不同胶粉掺量动稳定度试验结果

Table 6. Dynamic stability factor of 40 fineness and 1% adhesive powder

表6. 40目胶粉1%胶粉掺量下闷料试件动稳定度变化

Figure 1. Test results of water stability with different content

图1. 不同掺量水稳定性试验结果

Figure 2. The water stability test results of 1% adhesive powder with different stuffy time

图2. 不同闷料时间1%胶粉掺量组水稳性定试验结果

Figure 3. Low temperature performance of adhesive powder

图3. 不同掺量低温性能试验结果

根据图1试验结果可知,橡胶粉干法对沥青混合料改性可以有效的提升混合料低温性能,30目胶粉提升量在15%~40%之间,1%掺量时为40%,随着掺量增加应变呈现下降的趋势。40目胶粉对混合料低温性能提升量在33%~49%之间,掺量的增加变化趋势与30目胶粉一致,同样在1%掺量时提升效果最好,提升量为49%。根据图2可知,随着闷料试件的增加30目胶粉与40目胶粉组破坏弯拉应变趋势一致,60 min为该胶粉最佳闷料时间。

4. 结论

1) 根据油石比结果可知,随着胶粉掺量的增加混合料最佳油石比增大,随着胶粉变细,混合料最佳油石比变大。

2) 干法改性橡胶沥青混合料高温性能随胶粉增大高温性能变差,随着胶粉变细,混合料动稳定度增大,随着闷料时间增加,混合料动稳定度先增大后减小,在60 min时达到最佳。

Figure 4. Low temperature performance of 1% adhesive powder for different stuffy time

图4. 不同闷料时间1%胶粉掺量组低温性能试验结果

3) 根据水稳定性与低温稳定性试验结果可知,橡胶粉的加入有利于混合料水稳定性与低温稳定性的提升,且皆在1%掺量时达到最大,随着掺量的增加性能变差,随着细度的增加性能得到提升,都在60 min闷料时间时混合料性能最佳。

4) 适当的胶粉掺入量有助于混合料性能的提升,胶粉变细可以提升胶粉改性效果,适当的闷料试件可以让胶粉改性效果得到进一步提升。