1. 背景

国外80年代末90年代初己开始推广纯低温余热发电,同期我国采用的是带补燃的余热发电,余热部分只占发电量的20%左右,因此,整个系统是一个小型火力发电厂。虽然发电量可以控制,但能耗大效率低的问题并没有解决,发电成本随煤价的交化而变化,甚至出现发电亏损的情况。90年代末,随着国家能源政策的调整,严格审批和逐步淘汰补燃锅炉,大力发展纯余热低温锅炉。在国内,蒸汽燃气联合循环新技术、热电联产、新型干法水泥纯低温余热发电技术的推广应用、高炉余压发电及环保型垃圾处理发电厂等均有逐步增多的趋势,而该类发电设备正好需要3 MW~70 MW的汽轮发电机组。在国际市场,环保型中容量火电发展趋势也十分看好,特别是东南亚、西亚及越南、老挝、印尼、印度等国的中小火电需求逐步增多。在这一条件下,开发绿色环保型汽轮发电机将成为未来的发展趋势。余热余能回收用中大型汽轮发电机正是为了顺应市场的需要而开发设计的一个新产品,为减小设计尺寸,降低成本,提高效率,汽发优化设计是发展趋势。

汽发优化设计重点研究内容是汽发电磁方案设计和结构设计,结合余热利用机组容量分散、节能降耗、环保高效的特点,优化了电负荷、磁负荷、电抗、效率等主要电磁参数设计,优化了定子、转子、轴承等主要部件结构,降低材料损耗,提高了运行可靠性,提升了运行效率。

2. 电磁设计优化

2.1. 方案计算

电磁设计方案计算 [1] 是电机设计的核心,覆盖3 MW到70 MW之间多个机型的发电机,原型设计选型在传统老材料、老系列化、老参数限值的基础上进行,老系列机型计算典型结果(见附录1)。为解决余热发电机特殊机型节能降耗,效率提升问题,特对电磁设计作相应优化,如下表1。

2.2. 降本提效措施 [2]

1) 个性化选取:结合性能个性化选择较多的槽数,选取较长的节距,参数选取更为合理;

2) 选取余热个性化机型相应较合理的电负荷、磁负荷,缩短发电机有效长度降低机械损耗,提高电机效率;

3) 改进风路结构,提高了散热性能,提升了通风冷却效率;

4) 优化绝缘体系:采用优质云母特带作为主绝缘材料,在满足主绝缘电气强度和机械强度前提下,优化主绝缘结构,提高定子槽满率,提高线棒散热性能,缩短发电机有效尺寸,降低机械损耗;

5) 优化防晕结构:防晕结构采用低高阻一次模压成型结构,提高防晕性能稳定性;

6) 主要材料优化:选取低单位耗值的冷轧硅钢片,降低电机的磁滞和涡流损耗。转轴为高导磁率合金钢整体锻件,提升导磁性能。

Table 1. Turbine generator electromagnetic calculation (New Series Model Typical Results)

表1. 汽轮发电机电磁计算(新系列机型典型结果)

3. 结构设计优化

结构优化 [1]

定子

发电机定子采用密闭式空气冷却压力循环通风系统,其中定子绕组、定子铁心为空气间接冷却(外冷),转子绕组为空气直接冷却(内冷)。气体循环的动力是由转子两端的可调式轴流式风扇提供的。

发电机采用轴向5个风区、径向多流、定转子混合通风系统。定子为空气间接冷却,转子为空气直接冷却,转子绕组槽部冲有两排径向腰形通风孔、端部铣有轴向风道,以形成绕组的冷却风道,减低转子绕组温升。

定子采用优质云母特带作为主绝缘材料,减薄主绝缘厚度,增强散热效果,提高冷却效果。

适当加深定子槽形,在槽口处留6 mm左右作为通风道,补偿由于气隙不够大影响通风风量,增加散热面积。

定子铁心采用多个8 mm通风道,通风槽钢根据进风和出风区分别设计成导风和阻风结构,改善通风效果。

采用具有压头低、流量大、效率高的轴流式风扇,增强冷却系统动力源。

由轴流风扇鼓入的冷却气体分成三路:第一路通过机座内的导风管进入各冷风区,冷风从铁心背部沿铁心风沟流入气隙;第二路由铁心口部吹入气隙,在气隙内与第一路风混合后,拐入热风区铁心径向风沟,冷却此部铁心后进入机座背部热风区;第三路冷却空气从护环下进入转子绕组,一部分通过绕组端部的冷却风道,在冷却绕组端部后,从本体两端的出风孔排出;另一部分由副槽进入绕组槽部的径向冷却风道,从转子本体出风孔排出。由转子排出的热风在气隙与第一、二路风汇合。第一、第二、第三路在机座下部汇合,热风通过安装在机座下方出风斗进入冷却器,经空气冷却器冷却后的冷风再由轴流风扇压入进风口,进入下次循环。轴流风扇带可调浆叶结构,根据风量要求选择浆叶安装定位角度,从而保证风扇如终运行在高效区,以上风扇和风路结构解决了大型汽轮发电机转子温升偏高等一系列难题。

由低损耗的冷轧无取向硅钢扇形片经绝缘后叠压而成,低损耗、导磁性能好的冷轧硅钢片有效地减小发电机定子铁心的尺寸与质量;铁心两端各1/5段铁心长为每45 mm左右设立一个8 mm通风沟,临近两端各1/7段铁心长为每35 mm设立一个8 mm通风沟,最中间段为每25 mm设立一个8 mm通风沟,实现铁心散热均匀性,提高散热效率,解决了长铁心散热问题。为减少端部附加损耗防止近端部铁心局部过热,端部最外端的几段铁心齿部布置成锥形阶梯状齿中间开有窄槽、并用粘接胶粘接,磁屏蔽以减少端部损耗,铁心两端用非磁性钢压指和压圈夹紧 [3] 。

定子线圈直线部分采用不完全Robel换位,利用各股线在槽部感应电势的差异来抵消端部漏磁场在线棒端部所感应的不同电势,从而使线棒各股线间的环流降低,以减小线棒端部损耗,提高发电机的效率。定子线圈端部连接采用无过渡铜排结构及接头采用银铜焊,提高焊接质量并减小接触电阻,降低电气损耗。

定子绕组端部设置有12对L形金属弹性支架,支架与固定定子绕组用的定子压圈之间保持有一定的间隙,支架组合体在径向、横向两个方向都有较好的刚度,可以有效地支撑定子端部绕组;轴向有高的弹性或柔度,可随定子线棒轴向热胀冷缩,从而降低线棒调峰运行时的热应力,并将它控制在允许的范围内。

转子

发电机转子 [3] 为两极,隐极式结构,由转轴、绕组、阻尼绕组、护环、风扇和导电杆等部件组成。转轴为高导磁率合金钢整体锻件。中部的本体部分加工出沿径向分布的阶梯形槽,较宽的部分用于嵌放励磁绕组,底部窄槽是通风道(副槽)。槽的形状和位置经过细致的调整以便改善电压波形降低谐波损耗。为了均衡绕组槽产生的刚度不均衡,磁极上加工出一些横向的挠性槽。为了降低转子温升,嵌线槽底部设计副槽、转子线圈槽内部分采用1/2轴向内冷,每匝铜线由2股凹形线组合而成,组合后形成5.8 mm × 16 mm的内冷风道,端部也有5.8 mm × 16 mm内冷风道,冷却气体与发热体直接接触,直接带走电气损耗,转子线圈得到有效冷却。

转子绕组由冷拉含银铜线制成,含银0.1%的硬拉铜线能防止转子绕组冷热收缩膨胀引起蠕变;铜线槽内部分冲有沿轴向均匀分布的两排径向椭圆孔构成内冷风道,每一匝铜排包括两股,每股端部铣出凹形槽,开槽面对合而成空心导体,其出口与槽内径向风孔联通,冷空气的一部分通过端部进风孔进入空心端匝流向本体,然后从槽部的径向风孔排入气隙。另一部分气流进入转子副槽,然后从槽部的径向风孔排入气隙。

调峰运行时,转子励磁电流和温升也会随负荷变化,特别是两班制启停运行时,转子线圈也会出现较大的热应力。该产品除选用高强度含银铜线制造转子线圈提高抗蠕变性能外,在转子护环绝缘的内层还设有NOMEX纸作为滑移层,并在中心环上装有弹簧。调峰时,线圈可以在较低的约束力下轴向滑动,从而降低转子线圈热应力,将其控制在材料允许的范围内。

转子槽衬内侧采用NOMEX纸作为滑移层。转子线圈匝间绝缘采用整长垫条,有利于转子通风孔距的控制及避免转子匝间短路。

护环由1Mn18Cr18N制成,具有较高的抗应力腐蚀能力,它使绕组端部牢固地固定在原来的位置上,避免由于离心力造成的损伤。为了防止转子旋转时轴挠度使护环受到交变应力的作用和损伤,该发电机采用具有加工容易、装配简单、运行可靠等优点的悬挂式护环结构。

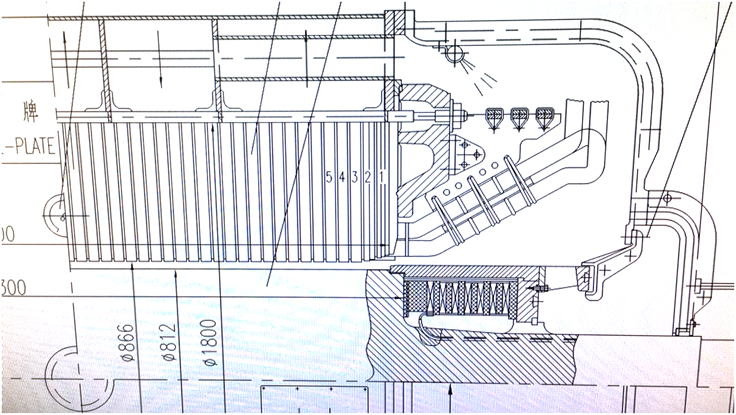

该发电机采用为螺旋桨式风扇,叶片由铝合金制造而成,装在转子两端。这种风扇的叶片角度根据需要风量调节,具有压头低、流量大、效率高等特点(见图1)。

轴承

为了克服现有技术存在的不足,设计一种简单实用、测温可靠、性能稳定的汽轮发电机双向进油椭圆瓦轴承结构,优化设计后的轴承润滑计算见表2。

轴承为双向进油椭圆瓦轴承结构,包括轴瓦,所述轴瓦上设有进油口,所述进油口配设有螺塞,所述螺塞与进油口之间通过垫块及垫片密封;所述进油口包括第一进油口、第二进油口,所述第一进油口、第二进油口分别设置在轴瓦左右两端,所述轴瓦上设有测温探头。

采用双通道进油方式,既可从左侧进油口进油,也可从右侧进油口进油,具体选择根据现场实际需

Figure 1. Residual heat generator schematic

图1. 余热利用发电机示意图

Table 2. Bearing lubrication calculation

表2. 轴承润滑典型计算

要,选定进油口后将非进油口端用螺塞塞紧即可。轴瓦为椭圆形轴瓦。可以避免现场刮瓦。测温探头为采用端面铂热电阻的测温探头。测温更加可靠、准确。轴瓦端部设有轴振测量探头。避开轴瓦合金与轴颈的接触面,以保证测量轴振的精度和稳定性。

轴承结构简单合理,左右双向进油口,采用双通道进油方式,以满足电站用户对轴承进油方向的不同要求。轴承具有制造工艺简单、性能稳定、成本低、安装维修方便、实用性好等优点(轴承如图2)。

端盖

内外端盖 [3] 采用玻璃钢材质,在端盖上设计多种增强端盖强度的加强筋和搭子,使端盖有足够的强度和刚度防止端盖变形。玻璃钢端盖具有阻燃和抗电腐蚀特性。采用玻璃钢端盖将端部漏磁在端盖上的附加损耗降低到零,从而比一般发电机大大提高了效率。

新型空冷器

空冷器选用国际领先的高效、优质空冷器。进风形式为压力进风,采用自然内冷却翅片管内的热介质,大量的热能通过翅片管得到交换,水能热介质需用量少,损耗小,转换效率高,运行稳定,安装维护方便,确保机组安全可靠运行。

4. 技术攻关后的典型制造业绩

优化设计方案已在多个余热回收电站稳定运行,其中的典型业绩见表3。

5. 结束语

蒸汽燃气联合循环新技术、热电联产、新型干法水泥纯低温余热发电技术的推广应用、高炉余压发电及环保型垃圾处理发电厂等都是今后能源可回收利用的发展趋势,因此,应用于余热余能回收发电的优化设计技术具有广阔的市场前景。

Appendix 1. Electromagnetic Calculation of Turbo-generators (Typical Results for Old Series)

附录1. 汽轮发电机电磁计算(老系列机型典型结果)