1. 概述

针对油田开发地面采出液油水分离处理工艺中使用的污水沉降罐,作为后续污水处理站供水缓冲罐,主要作用是去除电脱水器放水和三相油水分离器放水中的分散油,而污水处理站中使用的自然沉降罐和混凝沉降罐,主要作用是依靠重力去除水中的分散油和乳化油。沉降罐进行长时间沉降后形成较厚的浮油层,如不定期进行回收处理就会不断积累变成污油,如果再将其回收进入采出液处理工艺中的电脱水器进行再处理,就会导致电脱水器垮电场,严重影响原油脱水系统的正常生产运行并造成很大危害。原因是各沉降罐中产生的污油因硫酸盐还原菌作用使得污油中含有含硫化物颗粒,这种颗粒容易在电脱水器中形成导电过渡层,破坏电脱水器电场的建立。因此,需要采取有效措施消除污油中的硫化物对电脱水器处理设施造成的危害。前期根据污油的性质和成因,开发研制出1个污油破乳剂配方 [1] [2] 用于破坏硫化物的造成的危害,以及1个可有效去除硫化物并兼有杀灭硫酸盐还原菌功能的硫化物去除剂配方,适合不同情况下含硫化物污油的回收处理应用于现场,较好的解决了在回收污油进入电脱水器再处理时对其生产运行所造成的危害,同时还显著改善了放水水质及后续的水处理水质,实际应用累计回收处理污油17,275 t,避免了污油外排所造成的资源浪费和环境污染,实现资源化再利用,获得较好的经济效益和社会效益。

2. 化学药剂法回收处理污油应用效果

2.1. 投加污油破乳剂回收处理污油

针对大庆油田某采油厂的十六联合站内存在回收该站沉降设施中产生的污油,进入电脱水进行再处理出现的电场频频跳闸,致使外输净化油含水超标的问题,根据对污油的现场取样分析化验结果,当污油中硫化物含量较低时,选择采用投加污油破乳剂的化学药剂的方法 [3] [4] [5] ,将保证脱水器正常生产运行排入站内2个事故罐内已存满的污油进行回收再处理。现场选择在电脱水器进口 [6] [7] [8] 投加污油破乳剂SO1001,并根据回收的污油处理量及罐内不同高度的污油性质及成分变化改变药剂的投加量。中十六污油硫化物含量33.9~179.2 mg/L,污油回收期间的加药量及污油回收量见表1。测试回收处理污油过程中电脱水器净化油含水及放水含油量见表2。

由表2可以得出:中十六联合站回收污油投加污油破乳剂,外输净化油的含水平均为0.28%,达到了含水小于0.3%的外输指标,电脱水器运行平稳,大大提高了其放水质量。需要说明的是处理后污油中的硫化物含量达到了低于影响电脱水器跨电场的含量,故没有检测。

Table 1. Chemical dosage and quantity of recovered slop oil

表1. 回收污水沉降罐和事故罐内污油的加药量及回收污油量

Table 2. Water-cut of the effluent oil of electro dehydrator treating slop oil

表2. 回收处理污油电脱水器净化油含水测试结果

2.2. 投加污油破乳剂及硫化物去除剂回收处理污油

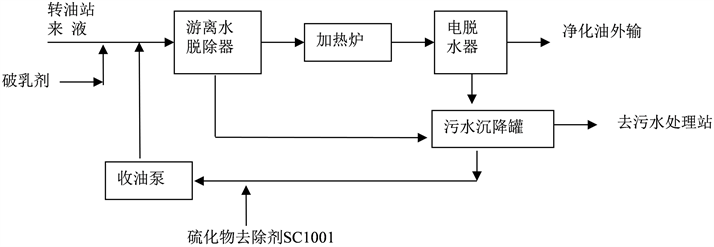

针对某采油厂杏四联合站回收处理原油集输岗的污水沉降罐中的含硫化物污油,使得发生电脱水器频繁跳闸,其净化后原油油含水超标,以及电脱水器放水发黑和含油量较高的问题,根据本站的污油性质和硫化物含量及处理量,选择在本站的污油回收泵的进口处投加150 kg/d污油破乳剂S01003,同时在电脱水除器进口投加

200 kg

/d硫化物去除剂SC1001的方法,完成该站的污油回收再处理工作 [9] [10] 。现场污油回收处理工艺流程示意图见图1。

杏四联站污油中硫化物含量在22.0~237.4 mg/L,3个月时间回收沉降罐污油折合成纯油约5000 t。现场测试回收处理污油过程中电脱水器净化油含水及放水含油量情况见表3。

由表3中数据可以得出:电脱水器放出净化油含水率平均为0.28%,达到小于0.3%的外输指标,且电脱水器运行平稳,放水质量得到改善和提高。处理后的污油中的硫化物含量没有检测原因同上。

2.3. 投加硫化物去除剂回收处理污油

北I-1联合站因回收原油集输岗中的污水沉降罐中含硫化物污油,使得电脱水器频繁跳闸,进行现场取样观测发现罐的上部为5 m厚的污油层,罐的中部为油水乳化过渡层,其下部为黑水。依据现场原油集输处理的工艺,选择在污油提升泵的进口处投加150 kg/h硫化物去除剂SC1001的方法,完成该站的污油回收处理工作。现场污油回收处理工艺流程示意图见图2。

北I-1站污油中硫化物含量在57.20~167.4 mg/L,历时2个月的时间,回收污水沉降罐中污油折合成纯油约1500 t。测试回收处理污油过程中电脱水器净化油含水及放水含油量情况见表4。

由表4中数据可以得出:其间外输净化后的油中含水量平均为0.28% (m/m),小于0.3%外输指标。处理后的污油中的硫化物含量没有检测原因同上。

Table 3. Water-cut of the effluent oil of electro dehydrator treating slop oil at Xing4 production station

表3. 杏四联合站回收处理污油电脱水器净化油含水测试结果

Table 4. Water-cut of the effluent oil of electro dehydrator treating slop oil at Bei I-1 production station

表4. 北I-1联合站回收处理污油电脱水器净化油含水测试结果

Figure 1. Schematic diagram of slop oil recovery and treatment process using slop oil demulsifier and sulfide scavenger at Xing4 production station

图1. 现场投加污油破乳剂及硫化物去除剂回收污油处理工艺流程示意图

Figure 2. Schematic diagram of slop oil recovery and treatment process using sulfide scavenger at Bei I-1 production station

图2. 北I-1联合站投加硫化物去除剂污油回收处理工艺流程示意图

3. 结论

根据实际污油回收现场不同工艺和介的质条件,可以分别选择投加污油破乳剂、污油破乳剂及硫化物去除剂,以及投加硫化物去除剂的方法进行回收处理,且这3种方法完全可以利用现有联合站的采出液处理设施和处理工艺,不需要增加投资建设其它设施就可以完成联合站原油集输岗存在回收处理污油存在的电脱水器频繁跳闸,其净化后原油油含水超标,以及电脱水器放水发黑和含油量较高的问题,分别采用这3种方法解决了目前3座联合站生产实际问题,达到了回收处理含硫化物污油、改善水质,外输净化油中含水小于0.3%的外输指标,共计回收污油17,275 t。

参考文献