1. 引言

混凝土泵车是将混凝土泵安装在专用车辆或汽车底盘上,把混凝土的输送和浇灌工序综合在一起,这样不仅能减少工人的劳动强度和节省大量的时间,又能保证施工质量,减少成品混凝土的损耗 [1] 。1907年德国第一次提出了混凝土泵的概念,1920年美国制造出第一台机械式混凝土泵,混凝土泵的发展至今已有100多年的历史,从早期的机械驱动阶段,液压驱动阶段到现在的车载式混凝土泵车,混凝土泵的制造技术有着很大的提高,同时其在工程领域内的应用也越来越广泛。虽然我国的混凝土泵技术目前取得很大进步,但技术方面和国外许多知名公司的产品相比还存在一定的差距,如国产的37~56 m泵车,在泵车臂架的收回和伸展过程中存在比较大的抖动,从而导致臂架相关零件过早疲劳,因此对于混凝土泵车臂架液压系统,在设计时需要对其进行动态分析,以了解混凝土泵车臂架液压系统的动态特性 [2] ,从而尽快设计出满足工程需要的液压试验机 [3] 。

HyPneu软件是美国BarDyne公司开发的一款集液压、气动分析为一体的流体动力与运动控制设计仿真与过程可视化的软件 [4] 。软件包含了前、后处理、仿真计算与动画演示功能,可为工程设计人员提供了分析和解决液压、气动领域问题的CAE手段,并提供了对工程验证、改型设计、新产品研发的辅助支持,以及作为液压、气动、机械、电子、电磁一体化系统分析的虚拟仿真平台,实现多学科多领域的联合仿真。本研究利用HyPneu软件对混凝土泵车臂架液压系统进行仿真分析,获取臂架获取臂架液压缸伸展过程的动态参数,验证合理性并进行优化。

2. 混凝土臂架液压系统原理

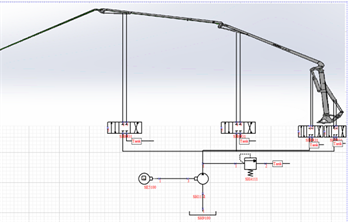

图1所示为臂架液压系统HyPneu原理图,混凝土泵车臂架液压系统主要是由液压缸、液压泵、溢流阀、电机和三位四通阀等组成,臂架伸展时工作过程如下:液压泵在电机的驱动下将高压油抽出并经过三位四通换向阀的右位进入液压缸的无杆腔,第一节臂架伸展开;同时高压油经过三位四通换向阀的右位进入液压缸的无杆腔,第二节臂架伸展开;高压油经过三位四通换向阀的右位进入液压缸的无杆腔,第三节臂架伸展开;高压油经过三位四通换向阀的右位进入液压缸的无杆腔,第四节臂架伸展开;最后整个臂架伸展工作完成。

Figure 1. Hydraulic system Hypneu schematic of the arm frame

图1. 臂架液压系统HyPneu原理图

3. 液压系统仿真

在臂架液压系统设计时,为了验证泵车臂架液压系统设计是否合理,是否完成指定功能,使用HyPneu软件对臂架液压系统进行建模和仿真 [5] 。

3.1. 液压系统建模

利用HyPneu软件对混凝土泵车臂架液压系统进行建模,从液压元件库、信号元件库中选取适当的模型,建立泵车臂架液压仿真系统 [5] ,如图2所示。

1.油箱,2.液压泵,3.电机,4.溢流阀,5.三位四通换向阀,6.三位四通换向阀,7.三位四通换向阀,8.三位四通换向阀,9.信号元件,10.信号元件,11.信号元件,12.信号元件,13.第一节臂架液压缸,14.第二节臂架液压缸,15.第三节臂架液压缸,16.第四节臂架液压缸,17.负载等效模型

1.油箱,2.液压泵,3.电机,4.溢流阀,5.三位四通换向阀,6.三位四通换向阀,7.三位四通换向阀,8.三位四通换向阀,9.信号元件,10.信号元件,11.信号元件,12.信号元件,13.第一节臂架液压缸,14.第二节臂架液压缸,15.第三节臂架液压缸,16.第四节臂架液压缸,17.负载等效模型

Figure 2. Hydraulic simulation system of the arm frame

图2. 臂架液压仿真系统

3.2. 液压泵建模

主液压系统是由液压泵和一些液压附件组成,在建模过程中,泵源模型的建立是重点,下面首先介绍在HyPneu中泵模型建立所用到的集中式参数数学模型,然后根据具体试验数据进行实际泵源模型建立 [6] 。

对于一个设计精良的泵来说,容积效率

计算公式 [6] 为:

(1)

式中,

-参数; -泵源两端压差。

-泵源两端压差。

由于泵是带壳体回油的压力补偿泵,在工作期间,容积效率随输出的压力而变化,泵在不同压力条件下容积效率如表1所示:

Table 1. Volumetric efficiency of the pump under different pressure conditions

表1. 泵在不同压力条件下容积效率

利用公式(1)对表1中给出的容积效率和压力值进行线性拟合计算,得到

= 1,

= −0.0002,线性方程为

(2)

3.3. 负载建模

为了负载转换更加精准,本文利用多体动力学软件Solidworks Motion通过动力学仿真将负载进行转换。

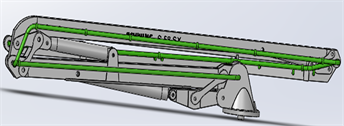

在Solidworks中对臂架进行三维建模,通过在Solidworks Motion中对臂架液压缸的运动进行模拟,求得液压缸上的负载,可将负载形式进行转换,将转换后的负载数据通过插值、拟合计算,即可得到仿真时臂架4个油缸上的负载模型 [7] 。通过Solidworks建立的臂架仿真模型如图3。

Figure 3. Simulation model of the arm frame

图3. 臂架仿真模型

由于在HyPneu中,一个多项式模型最高可表示4阶多项式,所以在保证精度的前提下,将Solidworks Motion动态仿真得到的数据进行插值、拟合计算,分别得到4个臂架液压缸上负载力

关于液压缸活塞杆行程x的方程:

(第一节臂架液压缸) (3)

(第二节臂架液压缸) (4)

(第三节臂架液压缸) (5)

(第四节臂架液压缸) (6)

4. 液压系统仿真分析

4.1. 仿真结果分析

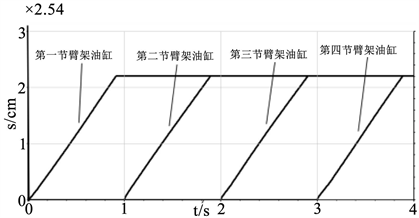

发动机转速为1420 rev/min,液压泵排量为76 cc/rev [8] ,仿真时间为4 s,利用HyPneu软件对泵车臂架进行伸展过程仿真,分别获得臂架4个液压缸位移变化曲线,以此判断液压系统设计是否满足设计要求。

给换向阀8通过信号元件加一个阶跃信号,0 s到1 s信号值为1换向阀处于左位,1 s之后信号值为0换向阀8处于中位;1 s到2 s换向阀7处于左位,2 s之后信号值为0换向阀7处于中位;2 s到3 s换向阀6处于左位,3 s之后信号值为0换向阀6处于中位;3 s到4 s换向阀5处于左位,4 s之后信号值为0换向阀5处于中位。

图4为四节臂架液压缸缸杆位移曲线,从图4看出,0 s到0.91 s第1节臂架液压缸缸杆伸出,线性位移增加,第1节臂架升起,0.91 s处缸杆到最大行程,第1节臂架停止运动,完全行程耗时0.91 s;1 s到1.87 s第2节臂架液压缸缸杆伸出,线性位移增加,第2节臂架升起,1.87 s处缸杆到最大行程,第2节臂架停止运动,完全行程耗时0.87 s;2 s到2.89 s第3节臂架液压缸缸杆伸出,线性位移增加,第3节臂架升起,2.89 s处缸杆到最大行程,第3节臂架停止运动,完全行程耗时0.89 s;3 s到3.88 s第4节臂架液压缸缸杆伸出,线性位移增加,第4节臂架升起,3.88 s处缸杆到最大行程,第4节臂架停止运动,完全行程耗时0.88 s。

Figure 4. Displacement curve of the arm hydraulic cylinder

图4. 臂架液压缸缸杆位移曲线

图5为四节臂架液压缸无杆腔的压力变化曲线,从图中可以看出四节臂架液压缸无杆腔的压力变化跟信号元件的阶跃信号基本一致,第一节臂架液压缸无杆腔0 s开始有压力变化,第二节臂架液压缸无杆腔1 s开始有压力变化,第三节臂架液压缸无杆腔2 s开始有压力变化,第四节臂架液压缸无杆腔3 s开始有压力变化,4节臂架液压缸无杆腔压力都大于有杆腔,这是因为四节臂架液压缸都是无杆腔进油,四节臂架伸展。

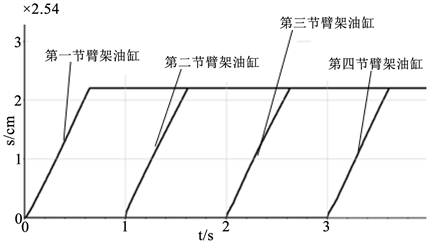

4.2. 液压系统优化设计

通过仿真结果看出,上述液压系统在加载过程中还存在一些问题:4节臂架在展开过程中,各个液压缸无杆腔压力波动较大,会对液压元件的寿命造成影响,增加不安全性;4个液压缸缸杆完全行程耗时较长。针对这些问题本文将对液压缸尺寸进行优化设计,将优化前的液压缸内径17.9 cm和缸杆直径11.7 cm分别改为优化后15.0 cm和13.0 cm [8] ,通过HyPneu仿真软件得到四节臂架液压缸缸杆位移变化曲线如图6。

Figure 5. Pressure curve of the arm hydraulic cylinder without rod cavity

图5. 液压缸无杆腔压力曲线

Figure 6. Displacement curve of the arm cylinder

图6. 臂架液压缸缸杆位移曲线

从仿真结果可以看出,优化液压缸后,第一节臂架液压缸杠杆在0.64 s到最大行程,完全行程耗时比优化前减少0.27 s;第二节臂架液压缸杠杆在1.62 s到最大行程,完全行程耗时比优化前减少0.25 s;第三节臂架液压缸杠杆在2.63 s到最大行程,完全行程耗时比优化前减少0.26 s;第四节臂架液压缸杠杆在3.62 s到最大行程,完全行程耗时比优化前减少0.26 s,各节臂架液压缸杠杆完全行程时间减少。按照优化设计后的液压系统设计实验,仿真结果跟实验结果对比,仿真曲线跟实验结果吻合度较高,由此可见这次协同仿真研究取得良好的结果。

5. 结论

本文以混凝土泵车臂架展开工况为例,分析了混凝土泵车臂架液压系统工作原理,利用流体仿真软件HyPneu建立混凝土泵车臂架液压系统仿真原理图,并利用多体动力学软件Solidworks Motion通过动力学仿真将负载进行等效转换,最终进行动态仿真,得到了各个臂架液压缸的压力曲线和位移曲线,用仿真软件对臂架液压缸尺寸进行优化设计,优化液压缸设计仿真结果表明优化后的尺寸能够进一步减少液压缸缸杆完全行程时间,最后通过仿真结果与实验数据吻合验证了HyPneu软件仿真模型建立、参数选择的正确性。

NOTES

*通讯作者。