1. 引言

虽然MBR是一种新型高效的水处理技术,但是也存在着膜表面容易沉积附着层,膜孔内吸附、沉淀粒径小于或者等于膜孔的粒子,从而造成膜孔径变小或堵塞,导致膜通量不可逆下降的现象 [1] 。目前污水处理厂通常采取高能耗的膜池曝气方式减缓MBR的膜污染,为了减缓膜污染以及降低运行能耗,研究人员提出在反应器中布置挡板,将膜池分隔成升流区(挡板与膜组件之间的区域)和降流区(挡板之外的区域),形成气升式MBR [2] 。本文运用CFD建立模型对气升式MBR内液体流场的状态进行模拟,计算、研究了增加挡板是如何加强膜组件内液体流速以及提高气升式MBR平均剪切力。同时研究了气升式MBR在膜污染治理方面的优势,其能够改善标准无挡板MBR中膜组件的底部和边缘区域的剪切力弱的情况,并且从整体上提高气升式MBR膜组件的平均剪切力。

2. 研究对象与方法

2.1. 气升式MBR

气升式MBR (如图1所示)是在膜组件的周围增加挡板,使得膜生物反应器形成升流区和降流区。当系统运行时,曝气口(将穿孔曝气管简化为面曝气 [3] )产生大量的气泡,在气泡上升力的作用下,液体从挡板与膜组器之间的升流区快速上升,当液体运动至顶部时会沿着降流区下降,从而使得液体在反应器中循环流动,最终在膜丝表面形成均匀的错流剪切,良好的错流又能够减缓膜污染速率 [4] 。

2.2. CFD在MBR中的应用

计算流体力学(CFD, Computational fluid dynamics)是建立在理论流体力学基础之上,其将连续的流体计算域划分成离散的网格,为方程的求解提供计算节点。通过给定的边界条件以及初始值,由计算机迭代计算出整个计算域网格节点上的流场信息,并提供在常规实验中无法获得的完整的流场信息 [5] 。因其具有常规实验无可比拟的优势,使得CFD模拟技术在MBR中的应用得到快速发展。本文利用CFD作为工具模拟气升式MBR的液体流动,为气升式MBR用于实际污水处理提供理论依据。其主要的步骤为利用前处理器ICEM CFD 16.0创建气升式MBR的几何模型并划分网格,然后利用Fluent求解器计算模型,最后利用CFD-Post 16.0后处理器将计算结果以图像的方式呈现出来。

3. 构建模型与网格划分

3.1. 几何建模

利用Fluent前处理软件进行几何模型的建立,如下图所示,其中标准无挡板MBR膜池的尺寸为400 × 500 × 200 mm3 (如图2所示),气升式MBR挡板之间的距离为100 mm,即比标准无挡板MBR额外增加了一个降流区(如图3所示)。

3.2. 网格划分以及边界条件

采用ICEM CFD 16.0软件进行划分网格以及指定边界。其中划分网格是最主要的功能,网格划分分为两大类,其中一类为结构化网格划分,具有良好的正交性,网格往往是成行成列的分布,并且生成的网格质量较高;另一类则为非结构化网格划分,划分结果有二维空间里的三角形和三维空间里的四面体,其生成的网格质量相对较低。本文中标准无挡板MBR以及气升式MBR都采用结构化网格划分(如图4和图5所示) [6] 。

Figure 4. Standard baffle-free MBR meshing

图4. 标准无挡板MBR网格划分

检查网格质量是划分网格中最重要的一个步骤,合理的划分网格是计算流体力学分析计算的首要条件,在对气升式MBR网格划分完成后,为了保证网格质量不影响最终的计算结果,需要对生成的网格进行质量检测,如图6所示,网格总数为60多万个,网格扭曲度整体小于0.9。

3.3. Fluent求解器计算

将上述划分的网格(mesh文件)导入Fluent 16.0中,利用check功能检测网格模型,为保证计算结果的准确性,网格最小体积必须为正值,如图7所示。

在对网格进行质量检查完成之后,需对求解器参数做以下设定:

1) General树节点选择使用压力基求解器。

2) model树节点选择层流模型。

3) 在materials节点里选择水作为流体材料。

4) 在boundary condition树节点里设置质量流量入口边界作为入口边界条件,自由流出边界作为出口边界。

5) MBR两侧壁面设置为无滑移壁面,挡板设置为无厚度壁面。

在Fluent求解器中有4种不同的求解算法即SIMPLE、SIMLEC、PISO和Coupled,文中考虑到压力稳态,所以采用SIMPLE算法,动量方程选择二阶迎风格式 [7] 。将迭代次数设置为200次并开始计算,当迭代到30次时,计算机显示计算结果收敛,如图8和图9所示。

4. 模拟结果分析

4.1. 流场内液相流速模拟

将Fluent求解器的计算结果导入到Fluent后处理软件CFD-Post 16.0中,然后建立液体流线图。通过对膜组件内液体的流速分布图的观察,如图10(A)所示,发现在膜池底部,液体在气泡上升力的推动作用下均速上升,并且均匀稳定的分布在膜组件周围,而标准无挡板MBR反应器中液体流动比较紊乱,在与膜组件水平的X轴面上流体受到表面张力,压力还有重力的共同作用下,呈现出收缩的趋势 [8] ,如图10(B)所示。气升式MBR中液体在经过膜组器的顶部后,大部分的气体回流,导致膜池中的流体向下运动,并在膜组件的两侧形成大半径的涡旋区。最终在气升式MBR的膜池中形成较为均匀的错流剪切,得以对膜丝表面进行程度较高的冲刷,扼制了膜污染的发生的速度。

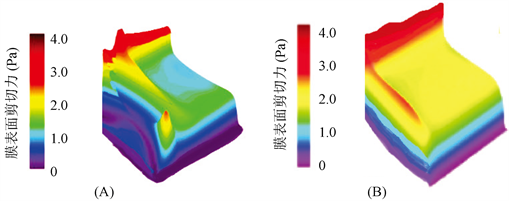

4.2. 膜表面剪切力模拟结果

在标准无挡板MBR中,如图11(A)图所示,在膜组件的底部和膜组件的边缘存在着大量接近0 Pa的剪切力区,膜中心区域的剪切力为1.2 Pa左右,其它区域受到的平均剪切力约在0.9 Pa。对比以下两个剪切力云图可以看出,气升式MBR膜组件中心受到的剪切约为2.1 Pa,相对于标准无挡板MBR大约提升了67%,如图11(B)所示。

Figure 11. Airlift MBR film surface shear force distribution cloud

图11. 气升式MBR膜表面剪切力分布云图

气升式MBR相比较标准无挡板MBR剪切力的结果显示,如表1所示,膜组件各个区域的平均剪切力都有着大幅的提升。其中膜组件边缘区域剪切力大约提高了77%,也是整个膜组件提升幅度最大的区域,膜组件中心区域也由标准无挡板MBR的1.2 Pa提升到了2.1 Pa,气升式膜组件的剪切力最小区域也提高到了0.5 Pa,剪切力最大区域也提升了大约50%。通过对比可以发现,气升式MBR各个区域的表面剪切力都有着不同程度的提高,较高的剪切力更加有利于对膜丝表面进行振荡冲刷,从而减缓膜表面的污染,提高曝气效率 [9] 。

Table 1. Comparison of CFD numerical simulation of standard baffle-free MBR and airlift MBR shear force

表1. 标准无挡板MBR与气升式MBR剪切力的CFD数值模拟比较

5. 总结

本文主要以气升式MBR为研究对象,用CFD模拟其膜组件内液体流态以及膜丝表面剪切力。首先利用Fluent前处理器构建气升式MBR的几何模型,并对其进行网格划分,网格扭曲度整体小于0.9,然后是设置Fluent求解器的参数并计算模型,计算结果显示收敛,最后利用Fluent后处理器将计算结果以图像的方式呈现出来。主要研究了气升式MBR的挡板对于膜池中液体流速的影响,以及对膜丝表面平均剪切力的改变,通过观察气升式MBR的液体流线图以及膜表面剪切力分布云图,得到在气泡的上升作用力下,液体能够环绕着膜组件进行循环流动,循环流动的液体能够改善标准无挡板MBR中液体流动紊乱的现象,并且能对气升式MBR的膜组件进行良好的振荡冲刷。同时也能够改善标准无挡板MBR中膜组件的底部和边缘区域的剪切力弱的情况,并且从整体上提高气升式MBR膜组件的平均剪切力,以上模拟研究结果表明气升式MBR在减少膜污染以及降低能耗提高曝气效率方面有着一定的应用价值。

基金项目

国家自然科学基金项目(51378350);国家自然科学基金青年科学基金资助项目(50808130);国家自然科学基金青年科学基金项目(21506159)。