1. 前言

离心式压气机驱动向心透平系统,包含一个离心式压气机驱动一个向心透平组成系统 [1] 。离心式压气机具有单级压比高、体积小的优点,广泛应用于微小型燃气轮机、内燃机涡轮增压器和其他的增压、供气设备上。目前的离心压气机正朝着实现更高的增压比和更高的效率方向发展,对于原机型的研究可以明确压气机效率损失原因,为下一步的优化提供原始条件。

离心压气机的设计从20世纪开始进入飞速发展阶段,直到现在依然是个热门的研究话题。对于离心压气机的流动特性研究主要有实验和数值仿真两种方法,现阶段的研究都是将这两种方法结合,以数值仿真为主,通过实验加以验证,如Michele Marconcini,Filippo Rubechini [1] 对叶轮和扩压器叶片的匹配效果进行了数值仿真,并且用实验验证了仿真的正确性。此外对于离心压气机的研究还包括叶片造型优化、压气机喘振与失速研究,如周荐辉、樊未军、田晓沛 [2] 等人对某叶轮模型的叶片厚度与叶片子午面线形进行调整,进行数值仿真与原模型进行对比,得出改进的模型性能更优的结果。王志标 [3] 对叶轮的喘振与失速的相同点和不同点进行了分析研究,并探讨了离心式压气机驱动向心透平系统防止喘振的两种方法——主动控制与被动控制的方式,主动控制是通过增加裕度来防止喘振,而被动控制则是通过控制运行点,使之在喘振边界内来防止喘振的 [1] [2] [3] 。

计算流体力学的方法进行数值分析具有得出结果迅速、数据分析全面等特点,省去实验步骤,可以节省成本,但是计算结果准确度有待实验的检验。本文对于某涡喷发动机启动机的压气机及涡轮机进行数值计算,分析内部流场并与压气机实际参数对比。通过对叶轮内复杂流体的分析,找出气动损失的原因。

2. 燃气轮机物理模型与特征参数

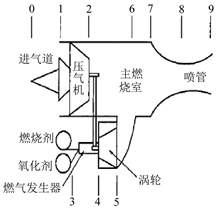

ATR发动机原理与通常的涡喷,涡扇发动机相比较而言不同,ATR采用位于中间位置的涡轮,主要依靠空气压力推动涡轮进而带动压气机工作,其原理如图1(a)所示。

(a) 压气机-涡轮同轴布局 (b) 压气机-涡轮平行布局0-进气道入口;1-压气机入口;2-压气机出口;3-燃气发生器入口;4-涡轮入口;5-涡轮出口;6-主燃烧室入口;7-喷管入口;8-喷管喉部;9-喷管出口。

(a) 压气机-涡轮同轴布局 (b) 压气机-涡轮平行布局0-进气道入口;1-压气机入口;2-压气机出口;3-燃气发生器入口;4-涡轮入口;5-涡轮出口;6-主燃烧室入口;7-喷管入口;8-喷管喉部;9-喷管出口。

Figure 1. ATR engine schematic diagram and section layout

图1. ATR发动机原理图以及截面布置图

与大的涡轮相比较,空气涡轮一般情况下设计为小涡轮。小涡轮具有体积小、“尺寸效应”影响大、高转速、冷效差、低效率、流动复杂等特点。小涡轮具有十分广泛的应用前景,现在小涡轮可以作为独立的动力系统并采用燃气作为推动其工作的工质,而小涡轮作为辅机也在大部分情况下使用燃气作为工质,采用空气作为工质来推动小涡轮在已有可查阅到的文献中很少看到。但是在高速飞行器及水下发射等领域空气涡轮都有着非常不错应用前景。在大型飞机上的辅助动力装置(APU),是其动力系统的重要组成部件,它的重要功能就是为飞机提供正常运行所需要的辅助动力,例如飞机舱门的关闭开启以及舱室内部的气压等等,其应用的主要部件就是小型空气涡轮。而美国一直垄断了这个市场,垄断这个行业的两个巨头分别是Hamilton Sundstrand公司以及Honeywell公司 [2] [3] 。目前我国在大飞机辅助动力系统的研究还有待深入。作为一些特种装备上所应用的动力装置,小型空气涡轮有着十分重要的作用。

3. 计算仿真与分析

离心式压气机驱动向心透平系统中,向心式透平各个参数的分析讨论可以看到,除了已知的四个参数:通过透平的G1(G2)、透平的初参数P0/T0和背压P2之外,还有十个待定参数,它们是:

、B1/r1、

、a1、u1/a0、

、q、r2t/r1、r2h/r1和r1。必须在基本保证最高效率的条件下,确定上述各参数。参考有关文献及设计需要 [2] [3] [4] 确定空气涡轮机总体设计参数见表1。

Table 1. General design parameters of air turbines

表1. 空气涡轮机总体设计参数

根据已有的数据,我们对空气涡轮动叶叶片进行设计,并对其展开三维流动情况分析。

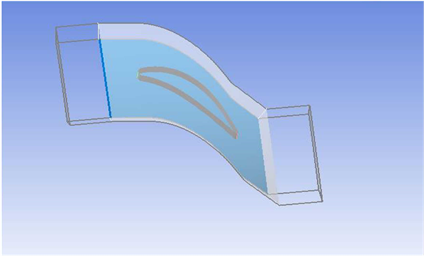

参考小型涡轮的设计特点,在涡轮通道的选择上面,尽量选择变化不太明显的通道。此外,还需考虑膨胀比、燃烧室出口大小、马赫数以及动叶载荷系数因素的影响,因此选择的涡轮通道应使气流的流向趋于平缓。最终确定的通道如图2所示。

Figure 2. Diagram of section arrangement of small turbine

图2. 小型涡轮截面布置示意图

流道内流体流动的十分复杂 [4] [5] [6] ,为了使计算分析较为简便,在进行参数计算时给定如下假设:

1) 在叶片转动过程中,工作介质(空气)为可压缩粘性流体,为了使计算方便,假定其密度不变。取空气密度为1.293 g/L。

2) 忽略空气的温度和内能变化影响。

3) 假定涡轮叶片在工作中没有变形和轴向位移,忽略壁面与空气之间的相互作用。

4) 来流空气由进口流道面进入,由侧出口流道面流出,确保气体无其余渗透损失。

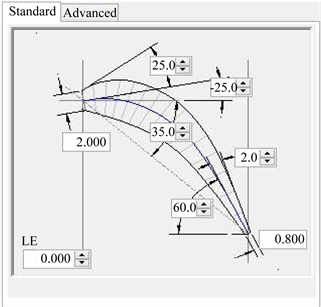

在Ansys CFD-BladeGen模块中,给定叶片高度、进口气流角、叶片弦长等所需数据,调整型线使所建模型符合设计要求。

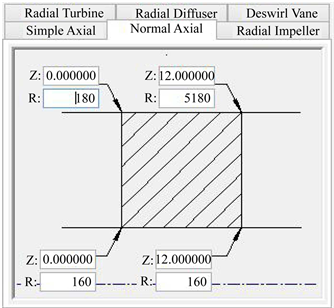

运用Ansys CFD软件的BladeGen模块对涡轮动叶叶片进行造型设计,修改其默认模型中的叶型参数。图3和图4分别为所设计涡轮动叶叶片子午流道及叶片参数设计调整窗口。

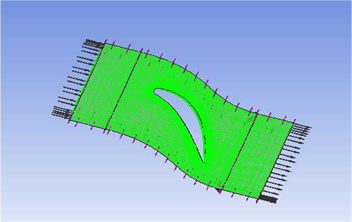

通过计算得出的叶型数据,我们对BladeGen模块中的参数进行修改,完成设计参数的修改之后,将BladeGen模块直接导入Turbo Mesh模块,在Turbo Mesh模块当中进行计算网格的划分和计算。图5所示为最终调整好参数的计算网格,网格总数约为120,543个,沿动叶叶片叶高方向设置了20个网格点。单个动叶叶片的网格采用HOH网格,HOH网格质量较高,并且每个同时划分的网格是一一对应在交界面上的,符合回转周期性。

Figure 3. Meridian channel setup window

图3. 子午流道设置窗口

Figure 4. Blade parameter design window

图4. 叶片参数设计窗口

Figure 5. CFX computing grid with final adjustment of parameters

图5. 最终调整好参数的CFX计算网格

调整好参数的计算网格总数约为120,543个,单个动叶叶片的网格采用HOH网格,并且每个同时划分的网格是一一对应在交界面上的,符合回转周期性。在Ansys CFD-BladeGen模块中,给定所需数据,调整型线使所建模型符合设计要求。

完成上述步骤之后,将Turbo Mesh模块导入CFX软件当中进行计算,先在CFX前处理中设置好边界条件:首先我们选择湍流模式建模,再给定转速和质量流量、进口压力等数据,然后就可以进行模型的仿真计算。计算完成后即可在CFX后处理中得出所需叶片造型各项数据的图表信息,主要包括流场内部流速及压力的分布情况图。

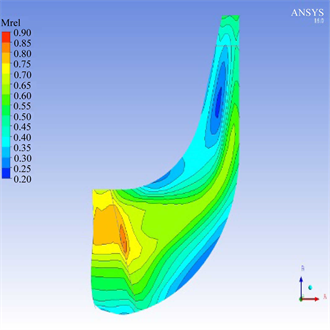

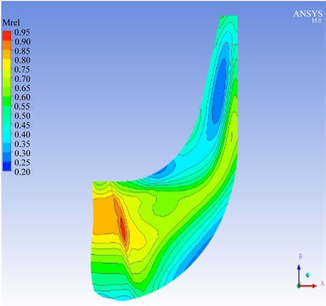

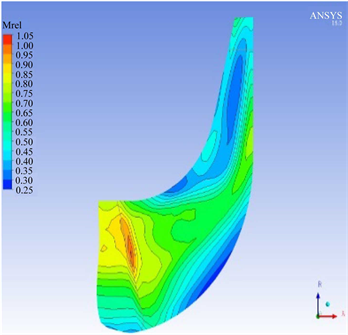

在31,500 r/min、33,500 r/min以及35,000 r/min下,压气机叶轮子午面的相对马赫数如图6~8所示,三种转速的最高马赫数都出现在叶轮进口处,随着转速增加,叶轮最高平均马赫数也在逐渐增大,原因是转速增加,叶轮对气体的做功增加,使流速变大,在叶轮出口处,气流低速区随着转速明显增加,原因是叶顶间隙的影响随着转速而增大,转速越大,叶顶间隙导致的气动损失越大。

Figure 6. Mach number of 31,500 r/min impeller

图6. 31,500 r/min叶轮马赫数

Figure 7. Mach number of 33,500 r/min impeller

图7. 33,500 r/min叶轮马赫数

Figure 8. Mach number of 35,000 r/min impeller

图8. 35,000 r/min叶轮马赫数

设计工况下,气体在涡轮启机叶轮流道中跨声速转动,超声速出现在气流进口位置。超声速气流导致激波的产生,形成激波损失,激波后气体速度下降,压力上升。叶顶间隙是造成压气机气动损失的一个重要原因,叶顶间隙会使流动通道内的气体逆向流动,造成堵塞。在31,500 r/min、33,500 r/min以及35,000 r/min下,压气机叶轮子午面的相对马赫数如图6~8所示,三种转速的最高马赫数都出现在叶轮进口处,随着转速增加,叶轮最高平均马赫数也在逐渐增大 [7] [8] 。研究表明叶轮流场气体流动规律表明高转速叶轮气体跨声速流动,主要气动损失有因激波产生的损失、叶顶间隙造成的损失并且损失随转速增加而增加以及由此产生的二次流损失。

通过对仿真结果与实际的压气机叶轮参数对比分析,验证了仿真方法的准确性 [6] [7] [8] 。叶轮流场气体流动规律分析结果表明高转速叶轮气体跨声速流动时,主要气动损失有因激波产生的损失、二次流损失以及叶顶间隙造成的损失,并且损失随转速增加而增加。另外,涡轮启机叶轮的叶顶间隙是造成压气机气动损失的一个重要原因,叶顶间隙会使流动通道内的气体逆向流动,造成堵塞。本文的目的就是对于某涡喷发动机启动机的压气机及涡轮机进行内部流场分析、数值计算、参数对比,对叶轮内复杂流体的分析找出气动损失的原因,为进一步设计分析及后续实验打下一个良好的基础。

4. 结论

1) 设计工况下,气体在涡启机叶轮流道中跨声速转动,超声速出现在气流进口位置。超声速气流导致激波的产生,形成激波损失,激波后气体速度下降,压力上升。

2) 叶顶间隙是造成压气机气动损失的一个重要原因,叶顶间隙会使流动通道内的气体逆向流动,造成堵塞。

3) 吸力面与压力面的压差随着气体流动持续增加,这是形成二次流的主要因素,二次流在叶片尾缘表现明显,使气体形成螺旋前进的分离涡损失。叶轮流场气体流动规律表明高转速叶轮气体跨声速流动,主要气动损失有因激波产生的损失、叶顶间隙造成的损失并且损失随转速增加而增加以及二次流损失。

基金项目

国防科技创新基金资助项目(18-163-13-ZT-001-001-04)。

NOTES

*通讯作者。