1. 引言

MBR (膜生物反应器)是一种将生物反应技术与膜分离技术结合的新兴污水处理技术,它与传统污水处理工艺相比具有占地面积小、过滤效率高、出水水质好等优点 [1] 。MBR由膜分离单元和生物反应单元两个部分组成。其中,膜组件(膜分离单元)部分的工作原理是利用膜丝管分离污水中的杂质与透过液,这个过程的本质就是固液分离 [2] 。用实体设备研究固液分离过程时,实验过程复杂繁琐、成本消耗较大,而且膜丝内部流场很难精准监测。为解决这个问题,我们可以借助计算机对这一过程进行模拟仿真。利用CFD相关软件,先对膜组件进行建模,然后求解计算该模型,最后将计算结果可视化。通过生成的各种可视化云图,我们可以直接观察到膜组件的固液分离过程及其周围流体的运动情况。同时本文进行了大量的实验分析,证明了本模型的有效性和可靠性。

2. 内压式MBR建模

2.1. 内压式膜组件与外压式膜组件

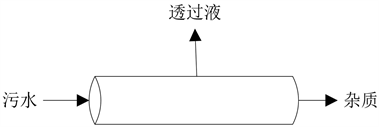

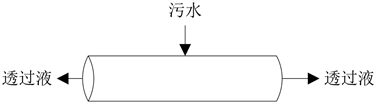

本文研究选用的是天津天膜公司生产的UOF-4型膜组件的8英寸中空纤维膜。中空纤维膜是一种外形与纤维相似、具有自支撑作用、内含一个或多个孔的圆柱状膜。它具有填充密度大、单个膜组件回收率高、耐压性较好等优点。该膜组件分内压式和外压式两种。如图1所示,内压式膜组件运行时,原料液(污水)从膜丝管一端流入,透过液从管壁挤出,杂质从膜丝管的另一端流出 [3] 。图2为外压式膜组件,原料液从管外侧挤入管内,透过液从管两端流出,杂质被膜丝管壁拦截在外面。通常,采用何种运行方式取决于分离过程和料液性质。但根据MBR的市场反馈来看,内压式MBR在实际使用中的抗污染性优于外压式MBR。因为它的膜表面更光滑且死角少,膜过流面上冲洗强度高,所以污染物不易滞留 [4] 。从MBR今后发展来看,内压式极可能由于其抗污染性强而占据大部分市场。因此本文研究选取了内压式MBR。

Figure 1. Internal pressure membrane module

图1. 内压式膜组件

Figure 2. External pressure membrane module

图2. 外压式膜组件

2.2. Eulerian (欧拉)多相流模型

多相流是指两种或两种以上不同相的流体混合在一起的流动。在本文使用的建模软件FLUENT中,有欧拉法和拉格朗日法两种处理多相流的方法。本文采用欧拉法,它是把不同的相处理成互相贯穿的连续介质。各相的体积率是时间和空间的连续函数,其体积率之和等于1。

FLUENT中包含三种基于欧拉方法的多相流模型,分别为:VOF (流体体积)模型、Mixture (混合物)模型和Eulerian (欧拉)模型。通常来说,对于活塞流和分层/自由面流动,使用VOF模型;对于离散相混合物,使用Mixture模型或Eulerian模型。本文研究内容是内压式MBR的固液分离过程,所以选取Eulerian模型,它与Mixture模型相比更为精确。选择Eulerian模型后,我们分别设置水和悬浮固体(杂质)这两相,然后展开后续的求解计算。

2.3. 建模软件

本文采用的CFD仿真软件为ANSYS16.0。它由前处理器,计算求解器和后处理器三部分组成。前处理环节是向CFD软件输入所求问题的相关数据。我们在这一步的工作是建立模型、划分网格并且保证得到高质量网格。本文采用的是集成于ANSYS Workbench平台的ICEM CFD软件。计算求解器负责读入网格模型,检查网格质量并设置边界条件,最后利用其内置算法计算并生产残差曲线。后处理部分负责将求解器的计算结果以图的方式呈现出来,以便有效地观察和分析计算结果,本文使用的是CFD-Post软件 [5] 。

3. 建立模型

本文建模的原型是UOF-4型膜组件,其内部浇注约3000~3500根膜丝管,对实物建模难度非常大。但是我们研究重点在模拟其固液分离过程,所以建模时只保留外侧水槽和少量膜丝(后续实验结果证明,简化后的模型能够正确模拟出内压式MBR的固液分离过程)。内压式MBR的工作原理是利用膜丝管壁上的微孔析出透过液、拦截杂质颗粒。由于杂质颗粒的直径都大于壁孔,所有一个壁孔和多个壁孔的拦截效果是相同的,可以把膜丝壁上的无数个孔简化为一个。如图3所示,本模型由外侧水槽和三根中空纤维膜丝管组成,每根膜丝管壁上开有一个小孔。污水从入水口流经水槽后流入膜丝管。在入口压力的作用下,小分子水从微孔中流出,大分子杂质颗粒无法透过微孔被拦截,以达到固液分离的目的 [6] 。

膜组件模型建好后,将建成的三维模型进行网格划分,本文使用的是ICEM软件。网格划分有结构化和非结构化两种划分方法。严格意义上讲,结构化网格是指网格区域内所有内部点都具有相同的毗邻单元。它可以很容易地实现区域的边界拟合,与实际模型接近。所以本文使用结构化网格划分。本模型由一个六面体和六个圆柱组成,其中圆柱部分采用针对圆弧几何模型的O型切分 [7] 。最后形成的网格文件如图4所示。网格划分成功后,为保证导入FLUENT中求解计算时收敛,需对网格质量进行检查。图5为默认标准“Determinant 2*2*2”判断的网格质量,生成网格数量约11万个,网格参数Quality趋向于1,Quality质量达到0.5。网格质量符合标准,可以保存并导出mesh文件进行后面的求解计算 [8] 。

4. 分析求解

将已画好网格模型的mesh文件导入FLUENT中,进行计算求解,步骤如下:

4.1. 求解模型描述

1) 进行网格检查,保证最小体积不为负。

2) 选择稳态基于压力瞬态求解器;设置重力加速度和长度单位为毫米。

3) 打开多相流欧拉模型,选择物理状态层流。

4) 在materials节点里,导入已有材料——水,并创建悬浮固体sand (设置sand的密度为2500 kg/m3,粘性为10 kg/m-s)。其中水为主相,悬浮固体为次相。并设置悬浮固体的颗粒直径为0.00001 mm (大于膜丝管壁孔直径)。

5) 设置边界条件,入口边界条件为压力入口,出口边界条件为压力出口。在次相边界条件中,设置悬浮固体的体积分数。

4.2. 求解过程描述

1) 求解算法选择基于相的耦合算法,梯度选择基于单元体的最小二乘法

2) 动量方程选择一阶迎风格式,体积分数选择一阶迎风格式。松弛因子默认。

3) 设置收敛阈值和监视窗口,窗口用来监视出口处悬浮固体的体积分数。

4) 初始化后,进行迭代计算产生残差曲线。

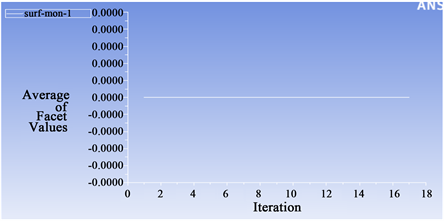

4.3. 计算结果

图6是生成的残差曲线。残差曲线的精度与模型精度、网格密度和网格无关性及数值误差有关。所以为使其收敛,在建立模型、划分网格时需要反复优化。图示曲线在第17次迭代时收敛,说明建立的模型正确,可以将数值求解的结果导入后处理软件中。图7为出口处悬浮固体体积分数,x轴表示迭代次数,y轴表示出口处悬浮固体的体积分数。y轴始终为零,说明出口处没有出现悬浮固体,本模型成功模拟出膜丝过滤污水时的实际情况。最后保存文件,将计算结果导入后处理软件中,以图的方式体现出来 [9] 。

Figure 7. Suspended solids volume fraction

图7. 悬浮固体体积分数

将FLUENT的计算结果导入CFD-Post后处理软件中,可使计算结果以云图的方式显示出来。图8为整体压力云图,图9所示为xy截面压力云图。由于设置了压力入口,因此在入口处水流压力最大,出口处最小,从入水口到出水口压力依次递减。云图符合实际结果。图10为流线图,它显示了管内水流情况。可以看到水从入口进入,水槽内的水流向管内流入,有透过液从微孔流出。流线图所显示的水流走向与膜组件实际运行时的结果是相符的 [10] 。

图11是出口处悬浮固体体积分数云图,图中显示sand体积分数为零,即出口处没有悬浮固体,所有悬浮固体都被微孔拦截,说明本模型成功的模拟了内压式MBR的固液分离过程。

5. 模型验证

为验证本模型的可靠性,我们选取石家庄某污水处理厂的MBR系统运行的实际数据进行检验。测试时,选择多组不同sand浓度的污水数据,将sand的体积分数作为次相边界条件,然后用本模型计算出口处sand的体积分数。实验结果如表1所示。表中前三列的进水量、过膜前sand浓度和过膜后sand浓度是由污水处理厂提供的真实数据,最后一列是由CFD求解器计算出的结果。表中数据表明,求解器计算后的sand体积分数为零,与实际情况基本一致,本模型实现了用CFD软件模拟内压式MBR的固液分离过程。

Table 1. Sewage plant data and calculated data comparison

表1. 污水厂数据与计算数据对比

6. 结论分析

为研究膜生物反应器的污水处理过程,我们利用CFD软件对其进行建模来模拟这一过程。在研究对象的选取上,选择更易控制污染的内压式MBR。首先,使用ICEM建立膜组件的三维模型,然后使用结构化网格划分方式对所建模型进行网格划分。由于污水处理的本质就是固液分离,所以在求解计算模型时选择FLUENT软件中的欧拉多相流模型,将管内流体定义为固液两相流。最后将数值求解的结果导入后处理CFD-Post软件中。通过观测所生成的压力云图,我们发现模型入水口压力最大,出水口压力最小,膜组件内部的压力从入水口到出水口依次递减。所生成的悬浮固体体积分数图显示出水口的杂质体积为零,说明出水口无杂质,本模型能有效地滤除杂质。最后用某污水厂的真实数据进行测试检验,发现模型计算出的sand浓度和系统实际处理后的浓度都为零,证明本模型是有效可靠的。通过研究发现,把CFD相关软件应用到MBR领域是可行的,得到可靠结果的同时节约了大量的工程设计成本和实验成本。