1. 引言

液压变量柱塞泵作为液压系统领域重要的能源转换元件,一般是采用电机驱动变量柱塞泵工作,向外输出可控的高压流体,实现液压执行机构的动作,完成对直线运动或旋转运动的控制。通过改变泵的转速及变量装置控制泵输出的流量的变化,改变外负载的大小或调节泵调压装置实现泵输出压力的变化。由变量柱塞泵的工作原理可知,泵在高压高速情况下,自身存在的一些摩擦副就会受到一定考验,甚至会影响泵的性能。为了满足泵高强度和低转动惯量的要求,更好地发挥高速变量柱塞泵性能,早在20世纪80年代,已成功应用了双金属铸造转子 [1] 。随着技术水平的不断提升,真空扩散焊技术已成为一种成熟的工艺方法,逐渐取代了双金属铸造工艺。

真空扩散焊工艺的基本特点是:加热温度不高,所加压力不大,但需在清洁环境下用较长的时间使金属之间的原子充分扩散而形成焊接接头。扩散焊接时,通常焊接基体具有耐高温的性质,因此可以具备在不破坏焊接基体的条件下焊接一些其它材料,用于实现某些特定功能。近几年,扩散焊技术在国外得到了广泛地应用,基本实现了自动化控制的工艺生产方式。对于国内,扩散焊技术也已应用到某些领域当中 [2] [3] 。

扩散焊技术是一种能够很好地实现异种金属相互连接的方法。通过采用扩散焊可以得到一种优质的焊接接头,比如钢与铜或铜合金之间的连接。

真空扩散焊连接是将两个待焊工件紧压在一起,放置到真空炉中通过高温加热至基体熔点以下的温度,并施加一定的外力在两个工件上,从而导致接触面微小凹凸处产生一定的塑性变形,使两个工件达到紧密接触,使原子扩散到彼此,实现稳固的连接 [4] [5] 。

本文主要针对液压柱塞泵中的一种重要零件——双金属支撑圈,采用扩散焊技术进行制作,其材料选择为40CrNiMoA和QSn6.5-0.1。

由于铜材料或铜合金与钢材的热导率不同,焊接后的材料则会出现易变形的情况。通过调整工艺参数、添加中间层以及控制温度、保温时间、压力来减少孔洞的产生,使接头区域尽可能形成共混合金,减少物象差异和有害杂质析出,得到最佳晶体结构。

2. 液压柱塞泵支撑圈结构及功能

图1为液压柱塞泵柱塞回程机构剖视图。柱塞回程机构是实现柱塞滑靴组件与转子正常工作的重要组成部分,包括支撑圈1、卡盘2、柱塞组件(3、6)、垫盘4和斜盘5。柱塞回程机构的功能是确保柱塞滑靴组件与安装在斜盘上的垫盘具有良好的贴合,当传动轴旋转时,使滑靴底面在垫盘上作高速旋转运动。其中卡盘的作用是保证每一个柱塞滑靴组件的相对分布位置。在柱塞泵高速旋转的过程中,卡盘高速旋转面必然与支撑圈贴合处形成一个高速摩擦面,继而产生较大的剪切应力和由压紧力带来的摩擦力。

Figure 1. Return mechanism of piston pump

图1. 液压柱塞泵柱塞回程机构剖视图

3. 支撑圈扩散焊制作工艺方法

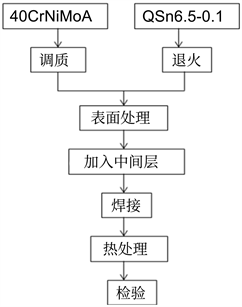

双金属支撑圈扩散焊制作按照以下工艺路线进行,如图2所示。

Figure 2. Processing route of material preparation

图2. 材料制备的工艺路线

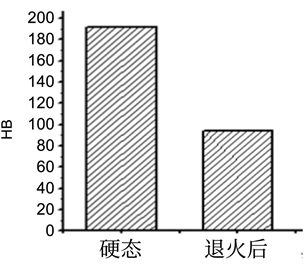

3.1. QSn6.5-0.1退火

锡青铜材料本身具有较好的弹性、耐腐蚀性及高耐磨性,因此多数应用于制造一些弹性或高耐磨性元件。为了在后续热加工过程中取得良好的效果,需对QSn6.5-0.1锡青铜进行焊前热处理,以减小基体晶粒尺寸。退火前后锡青铜的机械特性如图3所示,从图中可以看出,经过热处理,其硬度从HB190减少到HB90,拉伸强度也降低了,从630 MPa至310 MPa。

(a) 布氏硬度

(a) 布氏硬度  (b) 拉伸强度

(b) 拉伸强度

Figure 3. Changes of mechanical properties of tin bronze before and after annealing

图3. 退火前后锡青铜机械性能的变化

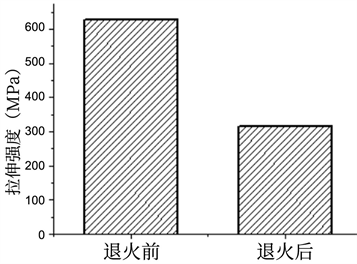

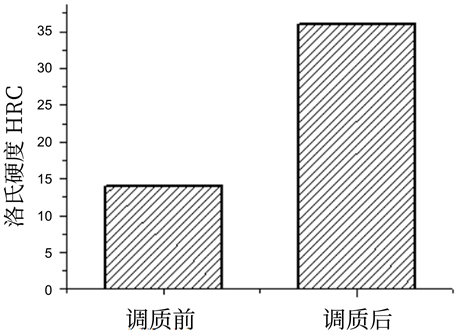

3.2. 40CrNiMoA调质

40CrNiMoA是一种高强钢,经过适当的热处理后具有较高的强度和优良的塑韧性。为了获得更高的硬度,就需要进行热处理。钢的调质处理包括淬火和回火两个部分,淬火是为了获得大量的马氏体。回火是为了调整马氏体的含量,均匀合金组织,达到硬度要求。40CrNiMoA调质前后的硬度比较见图4,洛氏硬度由HRC14提升至HRC36。

Figure 4. Hardness comparison of 40CrNiMoA before and after tempering

图4. 40CrNiMoA调质前后的硬度对比

3.3. 制备方法

在扩散焊接过程中,如果焊接表面的粗糙度太大并不能保证焊接表面有足够的接触时,则会对接头性能产生不良影响。因此,在焊接前要对铜表面的氧化膜进行清除。

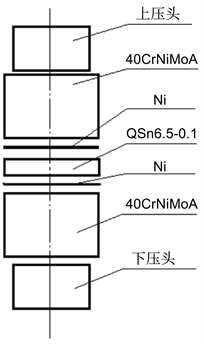

真空扩散焊在真空双向压力炉中进行,待焊接材料是按照钢–(镍)–铜–(镍)–钢的方式放置于真空双向压力炉中,如图5所示。

Figure 5. Arrangement of vacuum diffusion welding samples

图5. 真空扩散焊样件排列示意图

根据扩散焊接的温度选择要求,原则上通常是(0.6~0.8) Tm,纯铜的熔点是1085℃,而钢的熔点约为1500℃。因此,从铜的熔点选择的焊接温度是750℃、800℃和850℃。扩散焊接压力的选择原则是使材料产生微小塑性变形,使焊接表面充分接触,缩短焊接接触表面的原子间距离。经计算后,10 MPa可用作扩散焊接压力。在试验中,扩散焊保温持续时间设定为2~4 h。在扩散焊接过程中,真空保持在低于5 Pa,冷却方法于炉中冷却。

经过对扩散焊后的毛坯料进行金相分析,两种材料的金相图见图6。从图中可以看出,40CrNiMoA呈现回火索氏体,QSn6.5-0.1晶粒尺寸为200微米。

(a) 40CrNiMoA金相图

(a) 40CrNiMoA金相图 (b) QSn6.5-0.1金相图

(b) QSn6.5-0.1金相图

Figure 6. Metallogram of diffusion welded materials

图6. 扩散焊后两种材料的金相图

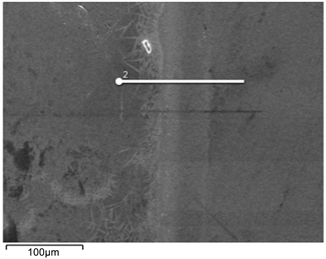

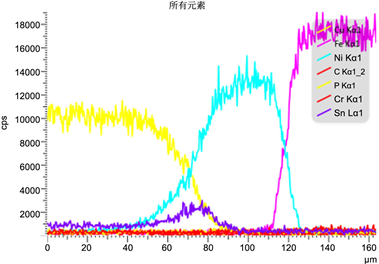

用电子扫描显微镜(SEM)和电子探针元素分析仪(EDS)对样品扩散层进行了SEM比较和EDS元素分析,如图7所示。

(a) SEM比较

(a) SEM比较  (b) EDS元素分析

(b) EDS元素分析

Figure 7. Analyses of diffusion layer

图7. 扩散层分析

经过对样品扩散层分析,Cu/Ni扩散层厚度约60 μm,Fe/Ni扩散层厚度约20 μm。

4. 焊接强度结果分析

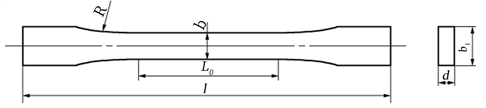

在制作过程中,分别进行了750℃、800℃、和850℃三个焊接温度的试验,将制备出的焊接试件加工成拉伸条状,尺寸如图8所示。用WDW-200型万能材料试验机进行焊接强度拉伸试验,试验结果见表1。

Figure 8. Tensile specimen of welding strength

图8. 焊接强度拉伸试样

Table 1. Tensile strength of Diffusion Welded Joints at different temperatures

表1. 不同温度扩散焊接头拉伸强度

其中:b——10 mm;L0——30 mm;

l——75 ± 5 mm;d——3 mm;

b1——10 mm。

由抗拉强度计算公式:

(1)

σb——焊接接头强度,MPa;

F——断裂最大力值,N。

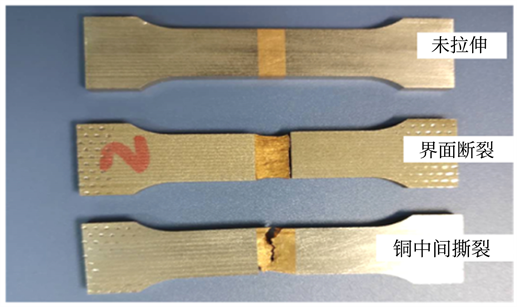

从表1可以看出,焊接拉伸强度随着温度的升高而逐渐增大。试验后样品照片见图9,从断口形态可以看出,随着接头焊接强度的增加,焊接的强度已经高于QSn6.5-0.1退火态的强度。由图可知,焊接温度为750℃时,拉伸条断裂于两种材料界面,断口形态平滑,中间锡青铜层变形很小;焊接温度为800℃时,拉伸条断裂于两种材料界面,断口在钢侧黏附有少量撕裂的锡青铜;当焊接温度为850℃时,拉伸条断裂于锡青铜层,且锡青铜呈撕裂状态。

Figure 9. Cross-section morphology of stretching strip at different welding temperatures

图9. 不同焊接温度下拉伸条断面形貌

在多元体系中,拉伸强度取决于强度最低的一个组元,在这一拉伸条中存在钢、锡青铜以及扩散区三个非清晰界限组元,最终断裂于锡青铜中部,说明当焊接温度为850℃时扩散区强度高于锡青铜母材,结合强度满足要求。

用真空扩散焊工艺方法按照其制作流程制备出QSn6.5-0.1和40CrNiMoA的复合材料,其材料技术参数,见表2。

Table 2. Technological parameters of vacuum diffusion welding composites

表2. 真空扩散焊复合材料技术参数

5. 试验考核

为考核毛坯料的耐磨及抗拉强度效果,将制作的双金属扩散焊毛坯件按照正式零件尺寸进行二次加工,并进行了表面处理及相关的检验。

按照变量柱塞泵产品的技术规范要求,将加工完成的双金属支撑圈装配到相应的柱塞泵上进行寿命试验考核验证。

寿命试验

1) 试验过程:按照变量柱塞泵试验要求进行一定时间寿命试验。

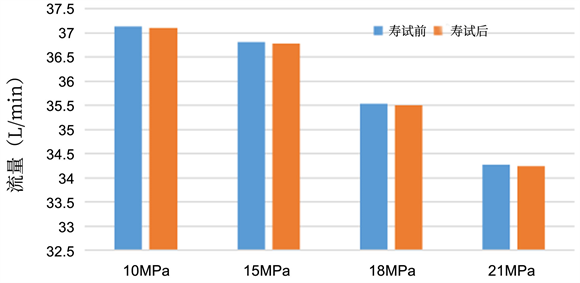

2) 试验结果:在额定油温,额定进口压力条件下进行寿试试验。寿试试验前后柱塞泵数据对比如图10所示。

Figure10. Flow rate of piston pump under different pressure conditions

图10. 不同压力情况下的流量

从图10可以看出,柱塞泵在相同转速且输出压力为10 MPa时,容积效率约为98%;当压力升高至21 MPa时,容积效率约为90%。这是由于随着泵输出压力的升高,泵自身存在的内泄漏就会增加,从而造成输出流量的减少、容积效率降低。但从图表中可以看出,在相同转速、不同输出压力情况下,寿试前和寿试后泵的输出流量相差不大。与设计要求对比,整个测试数据符合该泵设计要求,尤其是泵在高压情况下(额定工作压力21 MPa),满足了输出流量大于34 L/min (其理论设计流量37.7 L/min)的要求。所以,从试验数据可以看出,由真空扩散焊制作的双金属支撑圈满足柱塞泵性能要求。

在完成柱塞泵寿试试验后,对泵进行分解,并观察双金属支撑圈的外观。由于支撑圈磨痕深度无法测量,而采用显微镜观察,发现寿试后支撑圈磨痕较轻,同时测量了试验前后支撑圈的厚度未发生可测量出的变化,则证明采用扩散焊制作的双金属支撑圈满足硬度及抗拉强度要求。

6. 结论

针对高压柱塞泵支撑圈在工作过程中所受到的严酷条件,采用真空扩散焊的工艺方法将40CrNiMoA钢所具有较高强度与QSn6.5-0.1锡青铜的良好导热性、耐腐蚀性能及高耐磨性充分结合起来,用以满足其特殊环境下的使用要求,并通过了试验验证。

1) 通过真空扩散焊可以实现双金属支撑圈40CrNiMoA和QSn6.5-0.1锡青铜两种材料高精度、高强度地有效连接,其结合强度及材料硬度满足柱塞泵使用要求。

2) 通过采用调整扩散焊焊接工艺参数及添加中间层等方法,得出当焊接温度为850℃时,拉伸条断裂于锡青铜层,且锡青铜呈撕裂状态,证明在此焊接温度下,材料结合强度满足要求。

3) 通过采用双金属支撑圈随柱塞泵进行寿试试验的方法,并将寿试试验前后的数据进行对比,发现:在同等转速、不同输出压力情况下,寿试前和寿试后泵的输出流量相差不大,并且泵的容积效率满足理论设计要求;并对寿试后双金属支撑圈进行外观检查及测量,其硬度及抗拉强度满足要求。总之,采用真空扩散焊工艺方法焊接制作的双金属支撑圈满足变量柱塞泵使用要求。