1. 引言

钢筋以其良好的力学性能在生活中得到广泛应用。然而目前国内外的学者所做的关于钢筋锈状况 [1] [2] 及力学性能退化模型构筑都是在钢筋不受力的状态下进行,因为受力钢筋的实验难度很大,需要耗费更多的人力和财力,然而桥梁在正常使用中一定是在受力状态下,学者们在非受力条件下研究的“锈蚀钢筋力学性能退化模型”与实际意义有很大差异。

本文研究了在4种不同应力下的钢筋锈蚀情况与力学性能退化情况,在此基础上对锈后钢筋进行XRD衍射和金相实验,揭示了不同应力水平下的钢筋锈蚀机理与力学退化规律。

2. 试验材料与方法

本试验所选用的材料为HRB400E钢筋,选用钢筋锈蚀试件长度为1.2 m,直径Φ22 mm。钢筋进行预处理,在两端车螺纹并打孔,螺纹丝扣长为120 mm。加力架采用型号H型钢,总长1040 mm,总宽为130 mm,总高为200 mm。加力架进行防腐处理(煮黑),其主要作用是对钢筋进行施加应力。

试验钢筋的加力,采用北京海泰斯工程设备股份有限公司的液压螺栓拉伸仪及测力装置,按照33 MPa,67 MPa,100 MPa,150 MPa进行预加力。一段焊接导线并进行密封设置,如图1所示。

Figure 1. Soldering leads, seal insulation, test connectivity

图1. 焊接引线、密封绝缘、测试联通性

加速模拟实验采用CS电化学实验工作站,腐蚀溶液选用pH = 3的盐酸溶液,工作电极为HRB400E钢筋试件,饱和甘汞电极为参比电极,由于试件过大辅助电极选用不锈钢板,原理图如图2所示。

力学性能试验采用WDJ-300B微机控制电子万能试验机。按照依据国标GB/T 228.1-2010进行试验切割加工,试件总长度取220 mm。将锈蚀后的钢筋制作成力学性能测试试件进行力学性能试验。试验加载以试件的位移速度控制,依据拉伸试验标准实际位移速度取为10 mm/min。

3. 试验结果与讨论

3.1. 受力钢筋的腐蚀分析

图3是同一腐蚀环境下的不同应力水平钢筋的极化曲线分析,由图可知随着应力水平的增加,极化曲线图向下方移动,动电位扫描拟合出的极化曲线越往右下偏移,说明腐蚀越严重,其中未受力钢筋极化曲线处于最上方,说明同比下腐蚀较为微弱,加力33 MPa和加力67 MPa的极化曲线接近重合,说明两者的腐蚀情况相近,而加力100 MPa和150 MPa的钢筋腐蚀较为明显,整体的极化曲线向下方移动,可以得到以下结论:未受力的腐蚀速度最低,随着应力水平的增加,腐蚀程度有上升的趋势,应力最大的腐蚀的越严重,这与实验前的预期结果基本吻合。

Figure 3. Polarization curves under different stress states

图3. 不同应力状态下的极化曲线

在腐蚀的过程中,阳极和阴极反应速率以特定的电流密度在电极表面发生耦合,阴阳两电极之间电子交换的速率叫做腐蚀电流密度icorr,此数值越大表明腐蚀越快。观察下表1可知腐蚀电流密度icorr在9.11~61.533 μA/cm2之间的变化趋势呈现出逐步增大的现象,前后差值为52.423 μA/cm2。对应表1,大致可定性判断:未受力的钢筋腐蚀电流密度为9.11 mA,属于高腐蚀状态,并逐渐加剧,对比来看加力为150 MPa的钢筋腐蚀电流密度为61.533 mA,试件处于极高腐蚀状态。

Table 1. Rebar polarization curve parameters

表1. 钢筋极化曲线参数

通过腐蚀电流密度可以得到年腐蚀率CR [3] ,可以更加直观地表示钢筋在盐酸溶液中的腐蚀快慢,在不同应力水平下的钢筋自腐蚀电位和腐蚀电流密度都不相同,自腐蚀电位可以反映钢筋锈蚀容易程度,自腐蚀电位越趋向于正方向说明钢筋的抗腐蚀能力 [4] 越强,反之越容易被腐蚀,观察表1可知,加力150 MPa的钢筋自腐蚀电位最低,说明150 MPa的钢筋易受到腐蚀,相反未受力的钢筋自腐蚀电位比较大,耐蚀性好。

通过上表1可已看出受力钢筋试件的腐蚀电流密度随应力水平的增加逐渐增大。电流密度逐渐增大,可反映出加力越大钢筋的腐蚀越严重。而年腐蚀速与腐蚀电流密度是成正相关,未受力钢筋的年腐蚀率为0.13645 mm/a,加力为33 MPa、67 MPa、100 MPa及150 MPa的年腐蚀率分别为0.25445 mm/a、0.2884 mm/a、0.50482 mm/a及0.72185 mm/a,随着钢筋应力的增大钢筋表面原始微缺陷在逐渐增大 [5] ,腐蚀溶液更快的渗透进入钢筋内部,腐蚀产物迅速产生,因此,其腐蚀速率随应力的增大而增大。

3.2. 力学性能分析

力学性能试验 [6] 是用来衡量钢筋是否能够正常使用的最直接的手段,尤其是建造桥梁所用到的钢筋更应该研究锈蚀后钢筋性能退化的影响,找到受力钢筋锈蚀后的退化规律。此处力学性能分析,是指同一腐蚀环境下、同样长的腐蚀时间,不同预加应力水平的锈蚀钢筋 [7] 力学性能的变化分析研究。实验数据如表2所示。

Table 2. Mechanical properties of corroded steel bars subjected to different pre-stressing in the same corrosive environment

表2. 同一腐蚀环境不同预加应力锈蚀钢筋的力学性能指标

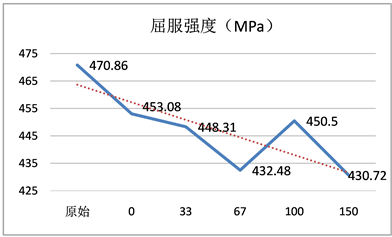

根据实验数据绘制出图4所示的应力–位移曲线图(位移指试验机上下两夹具开始加力后得位移量)。锈蚀试验已经验证应力水平越大其钢筋的锈蚀率越大,也就是在相同的环境下相同的锈蚀时间其锈蚀度越大。通过下图5观察可以得到以下结论:在相同的腐蚀环境下钢筋锈蚀后的屈服强度随着预加应力的增大而有非常明显的下降,即原始钢筋的屈服强度为470.86 MPa,未受力钢筋的屈服强度为453.08 MPa,预加力33 MPa的钢筋屈服强度为448.31 MPa,预加力67 MPa的钢筋屈服强度为432.48 MPa,预加力100 MPa的钢筋屈服强度为450.5 MPa,预加力150 MPa的钢筋屈服强度为430.72 MPa,由此可以看出钢筋锈蚀对力学性能 [8] 的影响很大,原始钢筋与受150 MPa应力的钢筋相比屈服极限强度下降了40.14 MPa,如此大的差距应该深深的引起我们的重视。

Figure 5. Stress-yield limit line chart

图5. 应力–屈服极限折线图

根据伸长率公式

,其中LU为断后标距,L0为原始标距。从实验数据中选取每组受力钢筋的伸长量进行计算得到下表3所示。

Table 3. Stretching after breaking of steel bars with different stress levels

表3. 不同应力水平钢筋锈蚀后得断后伸长量

通过对钢筋断后伸长量的比较,可以得出:未锈蚀钢筋的断后伸长率为28.16%高于浸泡在腐蚀溶液中的钢筋,而且还有如下规律,随着钢筋锈蚀前预加力增大,其锈蚀度增大、断后伸长率降低。原始钢筋的伸长率比加力最大的150 MPa钢筋多了7.55%,约为9.06 mm。观察钢筋的颈缩现象如图6同样可以发现,原始钢筋((a)图左边)有很明显的颈缩现象,塑性变形很好,随着预加应力的增加锈蚀严重,颈缩现象变得不明显,塑性变形下降,表现为脆性断裂 [9] [10] ((a)图右边加力为150 MPa锈后钢筋),整体的对比图如(b)所示。锈蚀严重的钢筋塑性变差很容易发生毫无预警的脆性断裂,带来不可预知的后果。

(a) 截面对比

(a) 截面对比  (b) 整体对比

(b) 整体对比

Figure 6. Steel bar fracture comparison chart

图6. 钢筋断裂对比图

3.3. 锈后钢筋的XRD衍射及金相实验

通过X衍射仪器对不同应力水平的钢筋锈蚀后产物进行比较分析,将得到分析数据整理后导入到origin绘图软件中,通过整体分析后的局部放大形式,对衍射图谱进行优化,根据拟合出的曲线观测可能物质有FeO、Fe2O3、Fe3O4。

所有的能谱图在衍射角为15˚前后都出现了一个较为明显的峰,预加力为33 MPa的钢筋锈蚀产物中,在30˚衍射角同样出现了一个较为明显的峰,可以在XRD分析软件jade中分析得到这些峰代表的是什么元素。其中Fe2O3·nH2O就是俗称的铁锈。

如图7所示,(a)为预加力33 MPa的钢筋锈后产物分析能谱图,图中绿色线为Fe3O4,在后面平稳区域含量较少,分析原因是在切割钢筋的时候产生的高温使切割表面瞬间生成了Fe3O4。蓝色线代表的是Fe2O3,在第一个峰处刚好吻合,也说明了此时的主要物质就是Fe2O3,众所周知铁锈的主要成分是Fe2O3,除此之外还含有少量褐色线代表FeO,FeO是钢筋在生产中与氧气结合产生的。(b)为预加力67 MPa的钢筋锈后产物能谱图,图中蓝色线为Fe2O3,可以看出图(b)相比于图(a)中蓝色线数量有了明显的增加,即加力为67 MPa时铁锈的数量有了明显的增多,腐蚀更为严重。(c)为预加力100 MPa的钢筋,蓝色线为Fe2O3,每根线几乎都与能谱图的波峰重合,蓝色线的比重再次增加,(d)为预加力150 MPa的钢筋,(d)图的蓝色线是最密集的,几乎充满了每个波峰,也就是说(d)图的钢筋腐蚀是最严重的。通过XRD衍射的检测,从钢筋锈蚀后的表面附着物微观分析,同样证实了随着加力的增大,钢筋的锈蚀越来越严重。

如图8所示:通过对锈蚀后的钢筋进行金相检测,研究钢筋内部组织的变化,(a)为原始钢筋金相图,(c)为预加力33 MPa锈蚀后的金相图,(d)为预加力67 MPa锈蚀后的金相图,(e)为预加力100 MPa锈蚀后的金相图,(f)为预加力150 MPa锈蚀后的金相图,通过高倍数金相显微镜观察得到以下结论:晶相中的黑色铁素体明显增多,珠光体越来越分散,晶体的间距随着腐蚀的程度的增大而增大,预加力150 MPa的钢筋与原始钢筋相比组织趋于分散,表面也含有少量的蚀坑,当钢筋受到外力作用时,这些缺陷都会导致钢筋力学性能发生变化 [11] 。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 7. Energy spectrum fitting result

图7. 能谱图拟合结果

3.4. 力学性能退化模型

经过30天的腐蚀后,进行力学性能试验,将实验数据整理如下表4所示。

Table 4. Mechanical properties of corroded steel bars subjected to different pre-stressing stresses in the same corrosive environment

表4. 同一腐蚀环境不同预加应力锈蚀钢筋的力学性能指标

Table 5. Degradation of mechanical index of steel bars subjected to different pre-stress levels in the same corrosive environment

表5. 同一腐蚀环境下不同预加应力水平钢筋的力学指标退化表

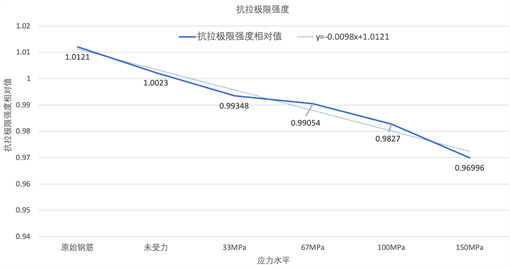

根据上表5的各项力学性能数据绘制出二位平面离散点图,从图上来看基本上呈线性变化规律,因此,利用最小二乘法线性回归的力学性能变化规律斜直线如图9所示,得到钢筋腐蚀后的屈服强度,抗拉强度,断后伸长率与预加应力水平的关系式为:

(1)

(2)

(3)

Figure 9. Relationship between mechanical properties and stress levels

图9. 力学性能与应力水平的关系

由图9可知,在同一腐蚀环境下不同应力水平的钢筋力学性能随着应力水平的增大表现出如下特征:

1) 随着钢筋应力水平的增加,锈蚀程度有明显的增加,钢筋的屈服强度,抗拉强度呈现出逐渐下降的趋势。

2) 断后伸长率呈现显著下降的规律。试件断后伸长率的下降程度远大于试件屈服强度、极限强度的下降程度。

4. 结论

目前桥梁寿命预测的量化模型通常是不受力钢筋的实验结论,而实际桥梁的耐久性预测远比实验室内模拟的环境要复杂得多,会受到各种各样的外界因素影响,受力情况也复杂得多。该实验通过对HRB400E钢筋加力后进行加速模拟锈蚀实验,使实验条件更加接近实际桥梁工作条件,对锈蚀试件进行力学性能测试等研究,得到如下的结论:

1) 钢筋的加速模拟锈蚀实验表明,预加应力越大钢筋的腐蚀速率越大。从腐蚀时间上来看,腐蚀速率在前期上升随后有小幅的下降后来再次上升,这是腐蚀初期,腐蚀到一定程度大量的腐蚀物阻碍了腐蚀性离子侵入钢筋表层,造成对钢筋腐蚀的阻碍作用;随着时间的增长,腐蚀产物溶解,使得大量腐蚀性离子与钢筋发生化学反应,腐蚀速率再次增大。

2) 通过XRD衍射检测分析,锈蚀后的产物有Fe2O3及少量的FeO、Fe3O4,在相同的腐蚀环境及腐蚀时长条件下,预加应力越大钢筋锈蚀后所含有的Fe2O3越多,锈蚀越严重。

3) 锈蚀后钢筋的晶相组织同样会发生变化,受力越大的钢筋铁素体含量越大,并随着受力增加铁素体含量有显著的增加。最明显的现象是各部分组织会变得松散,晶格间距增大,使钢筋局部锈蚀增加,大大降低了钢筋的力学性能。

4) 锈蚀后钢筋的力学性能测试表明,预加力越大钢筋锈蚀后力学性能退化越严重,其中断后伸长率的退化最为严重,随着预加力的增大逐渐由延性破坏转变为脆性破坏。在均匀锈蚀情况下,钢筋的力学性能与腐蚀程度呈现一定程度的线性正相关性;但在不均匀锈蚀情况下则呈现非线性相关性,即出现了力学性能急速退化的现象。钢筋在局部锈蚀严重的情况下,将增加附加弯距,从而导致承载能力的急剧下降,增加了桥梁瞬时倒塌的危险性。

5) 通过试验研究所得到的应力状态对钢筋锈蚀状态的影响规律及建立的锈蚀钢筋力学性能退化规律模型,可以为钢筋混凝土及预应力混凝土桥梁的现实状况研判、养护维修、寿命预测提供科学的依据,对提高桥梁的耐久性具有现实意义及实用价值。

基金项目

1) 受助于交通运输部公路科学研究所科技创新专项资金项目,项目名称:受力钢筋锈蚀的评价方法、标准及力学性能退化模型;项目编号:2018-E0011;

2) 北京高等学校高水平人才交叉培养计划项目:基于受力钢筋电化学信号的锈蚀度与力学性能理论计算模型的实桥应用及分级评价;项目编号:2019100170416。