1. 引言

当前,新一代信息技术与制造业的加快融合创新发展,人工智能,物联网,大数据,云计算等新技术持续演进,先进船舶制造技术正在向智能化,网络化,信息化方向发展。传统造船业并不被认为是一个高科技含量的产业,但人工智能,物联网,大数据,云计算等技术无疑给整个船舶工业带来了新的发展机遇 [2]。基于工业大数据和智能制造相融合的理念,将深刻影响传统的造船模式,流程乃至整个船舶工业的结构。

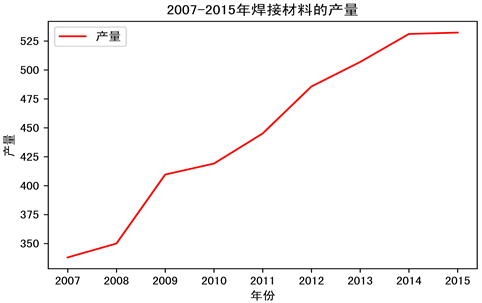

基于智能制造的考虑,考虑到在船舶建造过程中,需要大量的焊材。下图(图1和图2)是2007~2015年中国焊接材料行业消费量统计分析。通过对途中焊材产量和销量的分析,焊材的供需达到平衡,但是随着时间的发展,焊材的需求逐年增加。

2. 需求分析

船舶焊接材料的存储与配送一直是船厂亟待解决的问题。目前船厂的焊丝盘配送主要有两种方式。第一种是仓库领取,第二种是现场配送。仓库领取方式虽然节约了派送所造成的运输成本和人力成本,但是也造成了员工的工时损耗,降低了工作效率。现场配送方式弥补了仓库领取的弊端,但是需要配备专门的配送车辆,要解决现场配送和工人的即时需求之间的矛盾,从而造成巨大的经济损失。以上两种焊材的配送方式,无论是哪一种,对解决仓库焊材库存空间的问题和焊材收发信息,库存信息的管理与维护以及焊材追溯处理都极不方便,不符合船厂快速发展的需求。由此而生,我们提出了可移动的库存概念——“船用焊材收发一体机”。本设计以船舶焊材管理系统为核心,利用上位机软件控制下位机控制中心FX3U PLC。从而实现对各种执行机构的控制,从而实现运动功能。同时采用混合架构利用传感器将焊丝信息和库存信息存储到远端服务器上,实现对焊丝发放,焊丝回收和库存管理的实时追溯。

3. 焊材发放一体机总体设计

本文提出的船用焊材收发一体机,同时兼备焊材发放和焊材回收两种功能。结合现今船厂焊材的使用情况和焊材信息的管理,从机械设计的角度提出焊材发放一体机的设计要求和设计要点:结构简单,便于装配,同时设计的机构还要实现焊丝托盘的快速填充和自动回收的功能。从一体机的整体角度考虑:一体机的上位机系统要连入互联网,与工程派工单系统等系统结合,能实现远端服务器对焊材信息的实时追溯 [3]。从这些设计要求和设计要点考虑,进行一体机主要执行机构的设计。

3.1. 机构设计方案提出

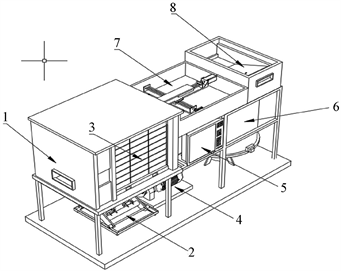

船用焊丝盘收发一体机装置除了要满足机械设计需要遵循的设计原则外,还要考虑各个主要机构之间的干涉关系以及机构布局的合理性,如下图3为使用solidworks2016设计出来的概念模型。该模型由四部分组成,包括液压提升装置,组合式十字滚珠丝杠滑动平台,回收装置以及工控箱等构成。

Figure 1. China welding material sales 2007~2015

图1. 2007~2015年中国焊材销量

Figure 2. China welding material output 2007~2015

图2. 2007~2015年中国焊材产量

Figure 3. Composition and structure diagram of the device

图3. 装置的组成结构图

如图4所示,焊材收发一体机的机构设计以工控箱为控制中心,对提升装置,推送装置及回收装置进行控制,完成指定的功能要求。

装置在工作流程上遵循着“识别–发货/识别–回收”的顺序,以此实现船用焊材的发放和回收。当焊材派送人员将整托焊材投入装置后,焊工在打卡机上刷卡识别,工控机对焊工的信息进行处理(与本地员工信息数据库,和派工单系统交互),如果认证通过,工控机系统发信息给下位机PLC,PLC再发指令给各种执行机构,与传感器开关协调配合,完成发货动作。当焊工将废旧焊丝盘投入回收箱中,顶部微型扫码装置对焊丝盘上的二维码进行扫描,然后将信号传递给工控机。工控机通过与数据库交互,进行相关操作,然后发指令给回收装置中的止推机构,止推机构收缩,废旧焊丝盘落入回收箱。回收箱中的回收测定传感器接收到信号,回收成功。这些废旧的焊丝盘可以被工作人员集中回收,减少了工作人员的工作量,也减少了废旧焊丝盘带来的环境污染。

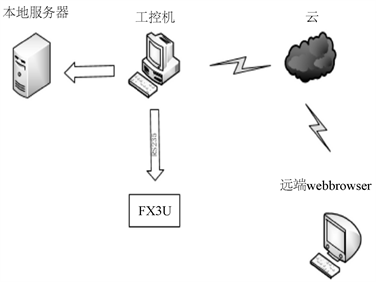

智能焊材收发一体机系框图如图5所示。

Figure 5. System communication block diagram

图5. 系统通信框图

3.2. 关键机构的设计和选用

3.2.1. 液压提升机构

剪叉式液压提升装置主要作用就是实现整托焊丝盘的z轴方向的提升。该装置由PLC控制,通过plc对液压电磁阀的控制,继而控制常规电机和液压泵站,实现对整托焊丝在Z轴方向的运动。其三维模型如图6所示:

Figure 6. Oblique two-view of hoisting device

图6. 提升装置的斜二测视图

1) 液压提升机构的设计

本机构参考相关液压提升装置的设计,基于具体的工况需求进行相关设计。下图7为剪叉液压提升平台,剪叉臂结构采用双叉结构,包括内剪叉臂和外剪叉臂,内、外剪叉臂通过销轴铰接。由于在运动过程中存在扭矩,所以在底端剪叉臂和上端内部剪叉臂之间,采用双液压缸传动,提高了机构传动的稳定性 [4]。

Figure 7. Structural sketch of lifting platform

图7. 升降平台机构简图

基于工况,结合几何制图的相关知识,计算出出液压提升机构的基本参数,如下表1所示。

Table 1. Relevant parameters of hydraulic lifting platform with scissors and forks

表1. 剪叉式液压提升平台相关参数

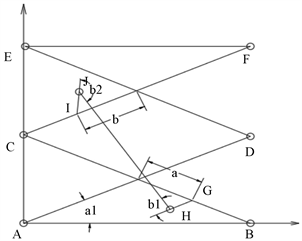

图5为所设计的提升机构的机构简图。下层剪叉臂与水平的夹角为a1,液压缸的铰接点分别为H、J,下部与内部剪叉臂之间连接的固定耳环为GH,长度为l1上部与内部剪叉臂之间连接的固定耳环为IJ,长度为l2。以A为原点,AB为x轴,AC为y轴建立提升机构的直角坐标系。H、J坐标如下所示。

(1)

(2)

(3)

(4)

式中:

为H的横坐标;

为H点的纵坐标;

为J的横坐标;

为J点的纵坐标;L为剪叉臂的长度 [5]。

液压缸产生的力沿竖直方向的分量决定了机构可以承受的重量,在升降过程中液压缸的中轴线与水平的夹角θ与液压缸铰接点各参数之间的函数关系为:

通过将液压缸铰接点参数对液压缸推理大小的影响转换为对θ角的影响。在设计过程中,a、b的大小受到液压缸结构和提升装置最大和最小提升高度的影响。

和

受到水平旋转平台和底座高度的影响。因此,基于几何作图,最终设定

,

。提升平台处于最低位置时候,剪叉臂与水平的夹角α = 17˚ [6]。

2) 液压提升机构液压泵及其配套电机的选用

1. 液压缸的选型

液压缸内径D和活塞杆直径d可根据最大总负载和选取得工作压力来确定 [7]。此处选择设备类型为小型工程机械,工作压力P1 = 10 MPa [8],背压值为0.6 MPa [7]。

对液压缸进行受力分析如下 [4] :

其中F为工作负载,P1为液压缸额定工作压力,P2为液压缸背压,μ为液压缸的机械效率,此处取0.9 [4]。

取

,根据以上公式,查询机械设计手册 [4],取液压缸内径100 mm,活塞杆直径80 mm。

2. 液压泵和电机选型

液压泵的相关公式为:

其中q1为液压泵需要输出的最大流量,单位为L/min;k为系统的泄露系数,取1.1;qmax为液压系统所需提供的最大流量,单位为L/min。

通过计算得到q1 = 9 L/min,因此,采用齿轮泵,假设点击的转速为1500 r/min,此时齿轮泵的排量为6 mL/min。根据以上参数选择适合的齿轮泵,查询机械设计手册,可选择齿轮泵的型号为CND-E308。

CND-E308的公称排量8 mL∙r−1,额定压力为16 MPa,最高压力为20 MPa以及额定转速为2000 r∙min−1。

齿轮泵所需的驱动电机的驱动功率可由以下公式计算 [4] :

式中:N为驱动泵的电机功率,单位为kW;p为压力,单位MPa。取系统最大工作压力为14 MPa;q为流量,单位L/min。

设驱动电机的转速为1500 r/min,此时齿轮泵输出的流量为q = 1500 r/min × 8 mL/r = 12 L/min,带入上式,得N = 2.4 kW,考虑到泵的效率,电机功率取1.2倍,因此N = 1.2 × 2.4 = 2.88 kW。查询机械设计手册选择驱动电机的型号为Y2-100L-2。

Y2-100L-2的主要参数为额定功率3 kW,额定电流6.3 A,效率83%和转速2880 r∙min−1。

3.2.2. 组合滚珠丝杠推送机构

1) 组合滚珠丝杠推送机构的设计

组合滚珠丝杠推送机构的设计方案如图8所示。它的主要作用是整托焊材的最顶层焊丝盘推入焊材发货箱出货口。

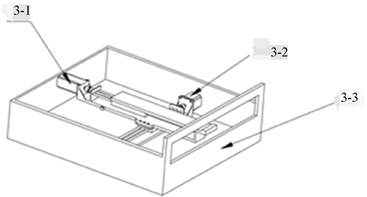

本装置的工作工作过程是在焊工刷卡后,先将底部的滚珠丝杠滑动平台定位,然后启动上层滚珠丝杠滑动平台,3-1伺服电机驱动滑动平台水平向右运动,滑动平台上的机械臂推动焊丝盘进入出货口,由于最顶层的焊丝盘排列是3 × 3,在同一个方向上推送三次,然后机械臂回零,下层滚珠滚珠丝杠滑动平台的伺服电机驱动整个上层滚珠丝杠滑动平台向左运动。在机械臂推动9次之后,提升平台向上运动,达到指定的位置,提升平台停止运动,等待下一次刷卡信号。

3-1 滚珠丝杆滑动平台1,3-2滚珠丝杠滑动平台2, 3-3机械臂出口。

3-1 滚珠丝杆滑动平台1,3-2滚珠丝杠滑动平台2, 3-3机械臂出口。

Figure 8. Design flow chart of dispatching device

图8. 发放装置的设计流程图

2) 组合滚珠丝杠滑动平台丝杠及配套伺服电机的选型

组合滚珠丝杆滑动平台需要推动的水平负载为60 kg,焊丝盘之间的摩擦系数为0.6,丝杠的最快进给速度为20 m/min,滚珠丝杠的最大行程为1 m,推动臂的重量为20 kg。

1. 滚珠丝杠及电机的选型

由于水平载荷较大,所以采用伺服驱动,由经验粗选一川伺服电机2500 rpm,电机与滚珠丝杠通过联轴器连接,传动比为1,向最大运动速度25 mm/s,即1500 mm/min,则丝杠的导程为:

实际取

,可满足要求,丝杠的直径为16 mm。

选取的伺服电机的具体参数为扭矩4 N∙m,功率为1 kW,转速为2500 r∙min−1。

3.2.3. 回收机构

1) 回收机构的设计

回收机构由两部分构成,扫码识别装置的设计模型如图9所示。当焊工将焊丝盘放入收盘口,废旧焊丝盘卡停在止推挡板处,扫码装置对焊丝盘上的二维码进行读取,将信息传给工控机,工控机通过与数据库交互,然后发信息给下位机PLC,PLC控制中间继电器来控制电磁铁来吸附金属制挡板,挡板下降,废旧焊丝盘掉落入回收圆筒,

Figure 9. Design flow chart of scanning recognition device

图9. 扫码识别机构的剖视图

回收筒的设计模型如图10所示,它由箱筒,导杆,连接索和底座等组成。箱筒用来存储废旧焊丝盘,当焊工将焊丝盘放入回收装置,经过物料扫码装置记录信息后,同时会记录下掉落的焊丝盘总数,当焊丝盘的总数达到预设上限的时候,将会触发警报,点亮指示灯,提示回收箱已装满,同时将信息通过工控机通过UDP协议或TCP/IP协议将信息传到云端服务器 [8],方便工作人员对废旧焊丝盘的管理。

3.2.4. 发放箱体设计

发放箱的设计模型如图11,该装置的工作过程基于不同的工作场景而言。在焊材充填的场景过程中,当焊材配送人员将整托焊材投入焊材发放箱之前,装置要执行回零操作。提升平台运动到原点位置。触发接近开关,位置信号传递给PLC,PLC在发控制指令给电磁阀与液压泵从而控制提升平台的位置。在焊工取货的场景中,当刷卡信息传递给工控机处理之后,工控机系统通过plc控制提升平台的提升,当整托焊丝盘提升到最顶层焊丝盘距离箱顶传感器100 mm的时候,触发红外测距传感器,plc控制电磁阀使得平台停止运动。

4. 关键技术及创新设计

船用智能焊丝盘收发一体机是解决船舶制造过程中焊丝存储与发放,准确定位焊接质量和焊材信息管理的新型设备,对造船业的信息化发展有着重大的影响。以下,介绍了相关的技术和创新点。

4.1. 焊丝信息实时追溯技术

信息实时追溯并不是新技术,但是将其应用到造船业却比较少见。本装置利用工控系统与服务器技术对焊丝信息实时追溯。图12为信息传递框图。

焊丝系统信息流分为机器内部信息传递和机器外部信息传递。在机器内部,上位机基于B/S架构的焊材管理系统对plc的状态进行监控,从而了解相关的机器运行状态和焊丝相关信息,同时,对焊工是否具有取货资质的审核,是通过上位机通过接口跟船厂远端服务器通讯,获取员工基本信息和派工单信息。在机器外部,一体机通过无线通讯模块将焊材相关信息传递给云端焊材数据库。实现焊材信息实时追溯。远端工作人员通过浏览器直接对数据库进行访问,从而对分布在厂区各部位的焊丝一体机进行监控。

4.2. 焊丝盘快速填充技术

快速充填技术是本机器的特点之一。焊丝盘运输到仓库的原始包装形式是一整托72盘,如过再重新设计工模,对成本造成巨大的损失,本设计通过改变运动方式来解决这个问题。送货员利用叉车直接将整托焊丝盘装入发放箱,利用提升机构对整托焊丝进行纵向提升,然后利用组合滚珠丝杠滑动平台对最上层的焊丝盘进行推送至出货口,最后利用自由落体运动将焊丝盘送到提货口。

4.3. 废旧焊丝盘自动回收技术

废旧焊丝盘的后期处理是船厂需要慎重考虑的问题,焊丝盘随意处理不仅会污染环境,还要造成紧急损失。利用焊丝盘回收机构,可以对焊丝盘进行集中回收处理。本装置回收才有用自动回收技术,具体原理如图13所示。

焊工将使用完毕的废旧焊丝盘投入一体机回收机构中,止推挡板将废旧焊丝盘定位在一定的位置上面,顶部扫码装置对焊丝盘上部的二维码扫码,将信息传递给工控机,工控机通过API接口与焊材信息数据库访问,对相关信息核实,确定后给下位机PLC发送信号,控制止推挡板作用,焊丝盘落入机构中,在下落过程中被传感器检测到,回收成功。

5. 结论

本文介绍了一种船用焊材收发一体机装置的设计,能集中解决废旧焊丝盘的问题,它的最大优点是对焊丝盘使用过程的即时追溯和增加仓库的库存空间(每个装置就是一个可移动的焊材仓库)。它有效解决了焊工的即时需求和配送困难的问题,满足了生产过程的多样化,节约了人工,提高了生产效率。