1. 引言

液压系统广泛应用于工程制造中,目前我国液压技术缺少技术交流,液压产品大部分都是用国外的液压技术加工回来的,随着振兴国产液压系统技术的发展近几年国内液压技术有很大的提高。弹性模量是液压油的一个重要物理参数,它随压力、温度、含气量以及油液的类型的变化而变化,是一个很难确定的变化量,一直以来是液压系统建模分析的软参数。在液压系统的设计研究中,油液体积弹性模量直接影响液压固有频率和阻尼比,即影响系统的快速性和稳定性。在实际设计分析中通常将液压油有效体积弹性模量视为一个常量,对于分析要求不高的场合,这种简化对分析结果的影响并不显著,但对于高精度、高动态响应和高稳定性的电液控制系统,将产生误差得不到准确的结果,从而影响液压系统设计及其参数的确定 [1]。因此,精确地测量获取油液的体积弹性模量值、揭示液压油体积弹性模量的变化规律、分析弹性模量对系统特性的影响规律已经成为进一步提高液压系统性能的基础。对液压系统在工业中的发展和经济社会的发展具有十分重要的意义 [2]。

本文通过对油液弹性模量与压强变化关系的研究,建立了一种基于带参数的油液弹性模量随压强变化预测模型,精确地测量获取油液的弹性模量、揭示液压油弹性模量随压强变化的变化规律。通过对原始数据进行拟合,并对其进行预测精度检验,再对油液弹性模量随压强变化进行预测分析,从而获得其变化规律的精准预测的实用方法。

2. 基于误差补偿的油液弹性模量随压强变化预测模型建立

2.1. 油液弹性模量随压强变化预测模型

燃油的压力变化量和密度变化量成正比。比例系数为

[3] [4]。弹性模量E有关。本文通过对

压力变化量和密度变化量的分析,建立弹性模量随压强变化模型如下:

(1)

由此关系建立压力变化量

与密度变化量

关系模型:

(2)

又比例系数为

,进而推导出压力变化量和密度变化量的关系式:

(3)

最终得出压强

-密度

模型为:

(4)

2.2. 基于误差补偿的油液弹性模量随压强变化预测模型

通过对上文油液弹性模量随压强变化预测模型的研究以及对压力变化量和密度变化量的分析,针对于不带参数的压力变化与弹性模量预测模型的拟合程度差、预测效果差等问题进行修正,引入误差项,建立带参数的压力变化与弹性模量预测模型如下,其余部分与上文模型相同。

(5)

3. 模型检验

3.1. 油液弹性模量随压强变化预测模型检验

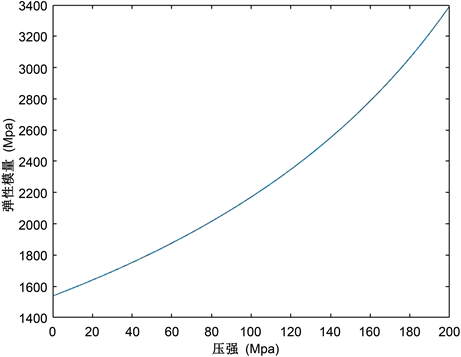

本文通过微分方程的数值解法和利用MATLAB软件模拟仿真分别对本文模型进行有效性和精确性的检验。根据2019高教社杯全国大学生数学建模竞赛A题的数据 [5],对所给出的弹性模量与压力关系变化数据进行模拟仿真和预测分析,得到如图1所示:

Figure 1. Curve of elastic modulus as a function of pressure

图1. 弹性模量随压强变化的曲线图

由图1可知,弹性模量随压强变化的趋势是一个递增指数型函数,与本文所建立的弹性模量与压力模型

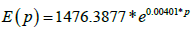

的指数增长趋势和效果相似。两者均为指数递增的趋势。做出模型拟合拟合函数曲线图像和原始数据拟合曲线图像对比,得到的图像效果如图2所示:

Figure 2. Comparison of function fitting and original image

图2. 函数拟合与原图像的对比图

从图中的拟合效果来看,拟合函数图像和原始数据图像几乎重合,所以

函数的表达式由此可以确定为一个指数型递增函数,对其进行非线性函数的拟合,得到模型中的

, ,所以更新模型为:

,所以更新模型为:

(6)

(6)

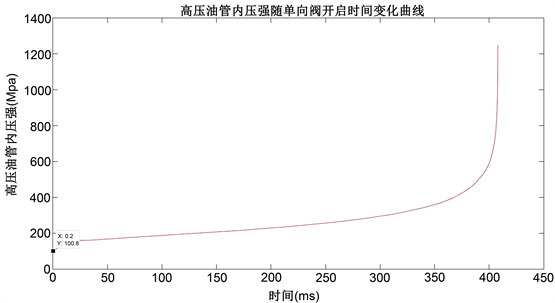

通过对压强密度模型进行求解,利用计算机模拟仿真画出模型所得到的压强P和时间t的变化图像,如图3所示:

由图可知,本文选择压强为105 MPa的上限波动最大值,根据油液弹性模量随压强变化预测模型为基础得到的压强时间关系能够较好的刻画出压强随时间的变化过程,但是随着时间的推移,压强的变化出现的偏差,与现实中的理论情况相差较大。

3.2. 基于误差补偿的油液弹性模量随压强变化预测模型检验

针对于不带参数的压力变化与弹性模量预测模型,为了使拟合函数

时可以达到更加精准的效果。精准的刻画油液弹性模量随压强变化的关系,本文将函数表达式修改为

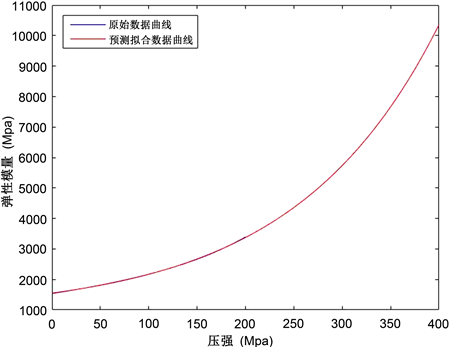

时进行函数拟合,得到的函数拟合对比图像如下图4所示:

Figure 4. Comparison of original data curve and fitting curve

图4. 原数据曲线和拟合曲线对比图

由图像可知,拟合函数图像和原始数据图像完全重合,表达式

的函数拟合效果非常接近原数据,相比于不带误差补偿项的油液弹性模量随压强变化预测模型,基于误差补偿的油液弹性模量随压强变化预测模型

有了很大的改进。所以

函数的表达式可以确定为一个带误差补偿项的指数型单调递增函数,对其进行非线性函数的拟合,得到模型中的

,

,

所以更新模型如下:

(7)

通过对压强密度模型进行求解,利用计算机模拟仿真画出模型所得到的压强P和时间t的图像,如图5所示:

Figure 5. Time curve of pressure after improvement

图5. 改进之后压强的时间变化曲线

由图可知,本文选择压强为105 MPa的上限波动最大值,根据带参数的压力变化与弹性模量预测模型为基础推到得到的压强时间关系能够更好的刻画出压强的变化过程,随着时间的推移,压强的变化与现实中的理论情况吻合。因此进一步说明了本文所建立的基于误差补偿的油液弹性模量随压强变化预测模型的有效性和准确性。

综上所述,当引入误差项

以后,弹性模量随压强变化的预测数据图像与原始数据图形几乎重合并处处吻合,油液的压强变化更稳定,与现实情况中相似。所以本文所建立基于误差补偿的油液弹性模量随压强变化预测模型能够更加精确地对油液弹性模量随压强变化进行预测,并且有较好的预测效果。进一步验证了模型的有效性和精确性。

4. 压强变化预测分析

针对2019高教社杯全国大学生数学建模竞赛A题 [5] 模量与压强变化关系数据,通过基于误差补偿的油液弹性模量随压强变化预测模型对弹性模量随压强变化进行预测,利用压强0~149 Mpa的共300个点建模,压强149.5~200 Mpa的100个点进行检验。并利用模型预测了压强在200~400 Mpa的400个点的弹性模量随压强变化数据。首先利用油液弹性模量随压强变化预测模型预测得到相对误差,在通过基于误差补偿的油液弹性模量随压强变化预测模型对其进行误差补偿,得到最终预测的相对误差,返回求得最终预测值。由于数据过大,为展示结果其部分数据如下表1所示:

Table 1. Predicted modulus of elastic modulus with pressure

表1. 弹性模量随压强变化预测量

其中,利用计算机模拟仿真,画出基于误差补偿的油液弹性模量随压强变化预测模型预测数据图如下图6所示:

Figure 6. Predicting the trend of oil elastic modulus with pressure based on error compensation

图6. 基于误差补偿的油液弹性模量随压强变化趋势预测图

图中,蓝色表示原始数据,红色表示模拟预测数据。由图6可知,本文所建立的基于误差补偿的油液弹性模量随压强变化预测模型有效地模拟了压强0~200 Mpa的原始数据的变化趋势,并预测出了压强200~400 Mpa的弹性模量随压强变化数据。根据表1中数据,油液弹性模量随压强变化预测模型的MAPE为1.395549。基于误差补偿的油液弹性模量随压强变化预测模型MAPE为0.22576。说明后者所建立的模型的误差更小,能够更加有效地对弹性模量随压强的变化进行预测,验证了模型的准确性,说明对于弹性模量随压强变化数据,使用基于误差补偿的油液弹性模量随压强变化预测模型对其进行模拟预测,具有更高的精确度与可信度。

由预测数据结果显示,随着压强的不断增加,油液弹性膜量呈指数型持续增加趋势。并且增速不断加快。

5. 总结

本文通过所建立的基于误差补偿的油液弹性模量随压强变化预测模型对2019高教社杯全国大学生数学建模竞赛A题 [5] 弹性模量随压强变化数据处理和预测,并对其进行结果分析,总结如下:

1) 通过检验比较图和误差数据,可以看出,相对于油液弹性模量随压强变化预测模型,基于误差补偿的油液弹性模量随压强变化预测模型的补偿作用明显,平均相对误差MAPE较小,其误差收敛,曲线波动大小更加稳定和合理化。

2) 由油液弹性模量随压强变化趋势预测图可知,基于误差补偿的油液弹性模量随压强变化预测模型精准地模拟了原始数据的变化趋势,有效地预测了弹性模量随压强的变化趋势。随着压强的不断增加,油液弹性膜量呈指数型持续增加趋势。并且增速不断加快。

3) 合理地掌握弹性模量对系统特性的影响规律将进一步提高液压系统的性能,本文通过基于误差补偿的油液弹性模量随压强变化预测模型精准地模拟和预测了弹性模量随压强的变化趋势。在今后可将此模型用于油液弹性模量随压强变化的问题之中。为液压机的研究和发展提供了理论依据。

基金项目

西南科技大学大学生创新基金项目(项目编号:CX19-061)。